一种耐磨件及其制备方法与流程

本发明涉及磨煤机,特别涉及一种耐磨件及其制备方法。

背景技术:

1、随着电力市场对燃煤机组提出高耗能行业加快节能低碳技术的应用,相应的对制粉系统提出了更高的要求。目前燃烧劣质煤居多,磨煤机耐磨件磨损较大,耐磨件堆焊频繁,检修工作量大,随着耐磨件磨损量变化碾磨力变化很大,长期看存在煤粉量供应不足,造成锅炉效率偏低等问题。

技术实现思路

1、本发明的主要目的是提供一种耐磨件及其制备方法,旨在解决传统的磨煤机磨辊套耐磨性较差,导致其检修频繁,影响生产的问题。

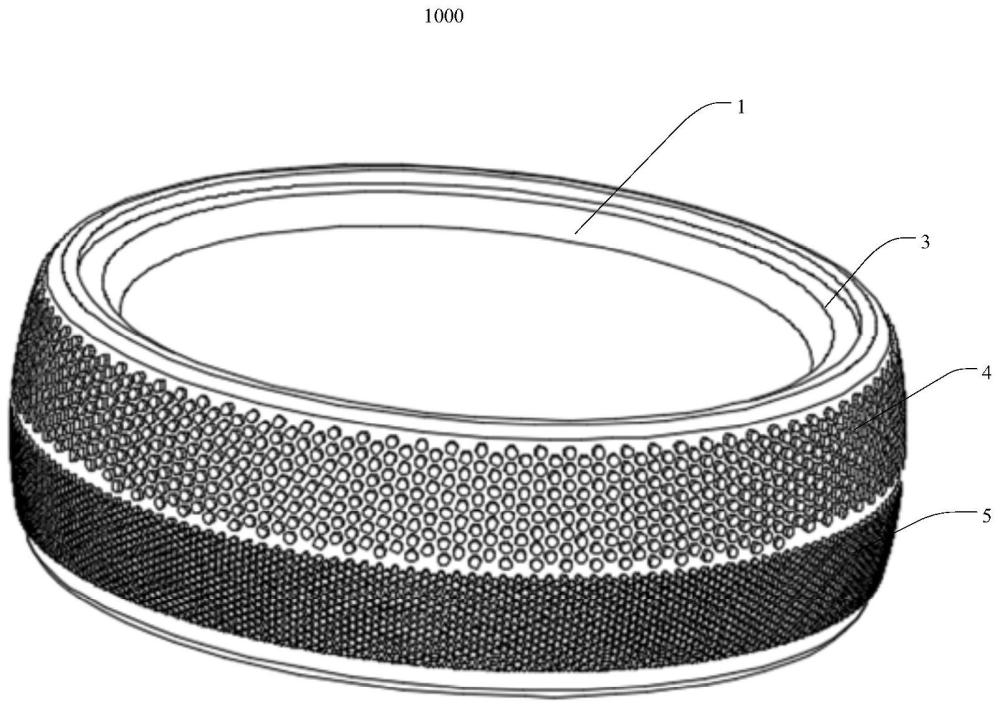

2、为实现上述目的,本发明提出的耐磨件,包括:

3、辊套本体,沿其轴线方向上设有第一部及第二部;以及,

4、研磨件,包括多个第一研磨部以及多个第二研磨部,多个所述第一研磨部及多个所述第二研磨部的一端分别安装于所述第一部及第二部内部,且多个所述第一研磨部及多个所述第二研磨部的另一端均分别位于所述第一部及第二部的周壁外侧,以在所述第一部及所述第二部处对应形成粗磨区及精磨区。

5、优选地,所述辊套本体包括安装基层,所述安装基层对应所述第一部及所述第二部设有第一安装部及第二安装部,多个所述第一研磨部及多个所述第二研磨部分别对应安装于所述第一安装部及所述第二安装部上。

6、优选地,所述第一安装部及所述第二安装部的外周包覆有固定层;

7、对应于所述辊套本体外周壁一侧的固定层外侧设有陶瓷研磨层;

8、多个所述第一研磨部及多个所述第二研磨部的一端部均设于所述陶瓷研磨层外侧所述第一安装部及所述第二安装部的外周包覆有固定层;

9、对应于所述辊套本体外周壁一侧的固定层外侧设有陶瓷研磨层;

10、多个所述第一研磨部及多个所述第二研磨部的一端部均设于所述陶瓷研磨层外侧。

11、优选地,所述第一安装部及所述第二安装部上均设有间隔均匀的多个安装孔,多个所述第一研磨部及多个所述第二研磨部的一端分别对应安装于所述第一安装部及所述第二安装部上的多个所述安装孔内,且所述安装孔处均设有固定组件,以固定所述第一研磨部及所述第二研磨部对应于所述安装孔的一端。

12、优选地,所述第一研磨部及所述第二研磨部均设为正多边形柱体,所述第一研磨部的外接圆半径为12~15mm,所述第二研磨部的外接圆半径为5~8mm,相邻的两个所述第二研磨部之间的距离小于相邻的两个所述第一研磨部之间的距离;和/或,

13、所述陶瓷研磨层厚度为10~25mm,所述固定层厚度为15~30mm。

14、优选地,所述安装孔的开口端孔径小于其内腔孔径;

15、所述固定组件包括:

16、固定液,所述第一研磨部及所述第二研磨部对应于所述安装孔的一端部周上均设有多个缺口,且所述固定液对应填充于所述安装孔与所述缺口处;以及,

17、固定螺栓,安装于所述安装孔处,所述第一研磨部及所述第二研磨部的一端均设有与所述固定螺栓相对应的螺纹孔。

18、优选地,所述第二安装部的环形端部上设有安装楞,所述第一安装部的一端设有与所述安装楞相配合的适配槽,所述安装楞通过螺栓件固定于所述适配槽内;和/或,

19、所述第一安装部与所述第二安装部均为一体式浇筑成型的金属结构预制件;和/或,

20、所述第一研磨部及所述第二研磨部的一端均高出所述陶瓷研磨层4~6mm。

21、本发明还提出一种耐磨件的制备方法,所述制备方法用于所述耐磨件的制备,所述耐磨件的制备方法包括以下步骤:

22、s1:将直径为4~30目的陶瓷颗粒与碳化钛细粉以及粘接剂进行混合,将混合之后的物料放入预制件模具中,将所述预制件模具转入高温电阻炉中,将温度慢慢升至500~600℃,并保温3h进行加热成型,以制成粒径为2~4mm的陶瓷颗粒预制件;

23、s2:对研磨部磨具加热至500℃进行预热,加热完成之后将所述陶瓷颗粒预制件放入研磨部模具中,并向模具中注入1600~1650℃的合金铁液,然后对研磨部模具保压5~10min;

24、s3:当研磨部模具内温度下降到500~600℃时,将研磨部模具内成型的所述第一研磨部及所述第二研磨部取出,并快速将其放入热处理炉中,所述热处理炉炉温设置为1000℃,保温12h之后,使所述第一研磨部及所述第二研磨部随炉温下降至200℃,然后出炉自然冷却至室温;

25、s4:将预制的所述第一安装部及所述第二安装部通过螺栓件链接固定为一个整体,然后将所述第一研磨部及所述第二研磨分别通过所述固定螺栓对应安装于所述第一安装部及所述第二安装部上的安装孔内;

26、s5:向所述安装孔内注入1540~1590℃的合金铁液,并使所述合金铁液液面高出所述安装孔开口2~5mm,浇筑完成之后,等待所述安装孔内的所述合金铁液自然冷却至室温;

27、s6:将固定好所述第一研磨部及所述第二研磨部的所述辊套本体放入铸造模具中,向所述铸造模具中,注入1540~1590℃的合金铁液,并对其进行加压,保持压力4~6min,待所述铸造模具中温度下降到700~800℃时,进行开模,并快速将成型之后的半成品放入热处理炉中,所述热处理炉炉温设置为1000℃,保温5h之后,使所述半成品随炉温下降至200℃,然后出炉自然冷却至室温,以形成所述固定层;

28、s7:将陶瓷层模具预热到500℃,将所述半成品放入所述陶瓷层模具中,将所述陶瓷颗粒预制件放入所述陶瓷层模具的型腔中,然后向所述陶瓷层模具的型腔中注入注入1600~1650℃的合金铁液,并对其进行加压,保持压力4~6min,待所述铸造模具中温度下降到500~600℃时,进行开模,并快速将成型之后的磨辊套放入热处理炉中,所述热处理炉炉温设置为1000℃,保温12h之后,使所述半成品随炉温下降至200℃,然后出炉自然冷却至室温,以形成所述陶瓷研磨层;

29、s8:对所述第一研磨部及所述第二研磨部外漏的一端长度进行加工,使其外漏端高于所述陶瓷研磨层4~6mm。

30、优选地,所述合金铁液的金属元素含量为22%~35%,所述金属元素包括铜、镍、钼、铬、铁,其中所述合金铁液还包含2%~4%的含碳量。

31、优选地,所述陶瓷颗粒由tio2、fe2o3、sio2及al2o3组成。

32、在本发明技术方案中,利用陶瓷颗粒作材料,制造相应的耐磨层,同时将所述磨辊套设置为多层结构,其中以所述辊套本体为骨架,在所述辊套本体上设置多个由陶瓷颗粒材料制成的研磨部,进一步的提升了整个磨辊套的耐磨性,同时整个磨辊套其周向壁根据实际情况分为精磨部及粗磨部,在所述精磨部及所述粗磨部上分别设置不同规格大小的研磨部,在整机进行磨煤的过程中,能够将精磨部分的煤粉进行进一步的细化,从而有效的提升了磨煤的效果。

33、另外的,所述磨辊套的制备方案中,所述辊套本体采用组合式方式进行安装,其第一安装部及第二安装部在实际生产的过程中,可制成预制件直接进行使用,更加方便,同时多层固定的效果,不仅有效的提升了对所述研磨件的固定效果,同时提升了整个磨辊套的整体强度,具有较好的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!