本发明涉及修补聚合物应用领域,尤其涉及一种汽车漆面局部点修补聚合物及其应用方法。

背景技术:

1、汽车在日常行驶过程中难以避免的会发生剐蹭,根据剐蹭的情况不同,汽车表面漆层受损情况也不同。在对汽车表面漆层进行修复时,需根据汽车表面漆层受损情况选择相应操作的修复。

2、中国专利公开号:cn105017954a,公开了一种汽车漆底补差剂,包括预聚物、光引发剂、活性稀释剂和溶剂,预聚物包括聚氨酯丙烯酸酯、环氧丙烯酸酯和丙烯酸酯预聚物,光引发剂主要为1-羟基环己基苯基甲酮,活性稀释剂包括双官能团活性稀释剂、季戊四醇三丙烯酸酯和三羟甲基丙烷三丙烯酸酯,溶剂包含多种有机溶剂,具有固化时间快、流平性能适中、附着力好的优点。本发明还公开了汽车漆面划痕修复方法,针对汽车漆面划痕、咬底的损伤利用汽车漆底补差剂进行快速修复,工艺简单、修复效率高。

3、但是,现有技术中还存在以下问题:

4、现有技术中,采用修补物对待修补区域进行修补时未考虑修补区域的形态特征对修补过程造成的影响,尤其是修补过程中采用多层修补时,若修补区域平整不佳或边缘梯度差较大时会影响喷涂层的收缩情况,不对工艺参数进行调整容易造成喷涂层褶皱,与修补区域边缘连接不佳的情况。

技术实现思路

1、为此,本发明提供一种汽车漆面局部点修补聚合物及其应用方法,用以克服现有技术中修补区域平整不佳或边缘梯度差较大时会影响喷涂层的收缩情况,不对工艺参数进行调整容易造成喷涂层褶皱,与修补区域边缘连接不佳的问题。

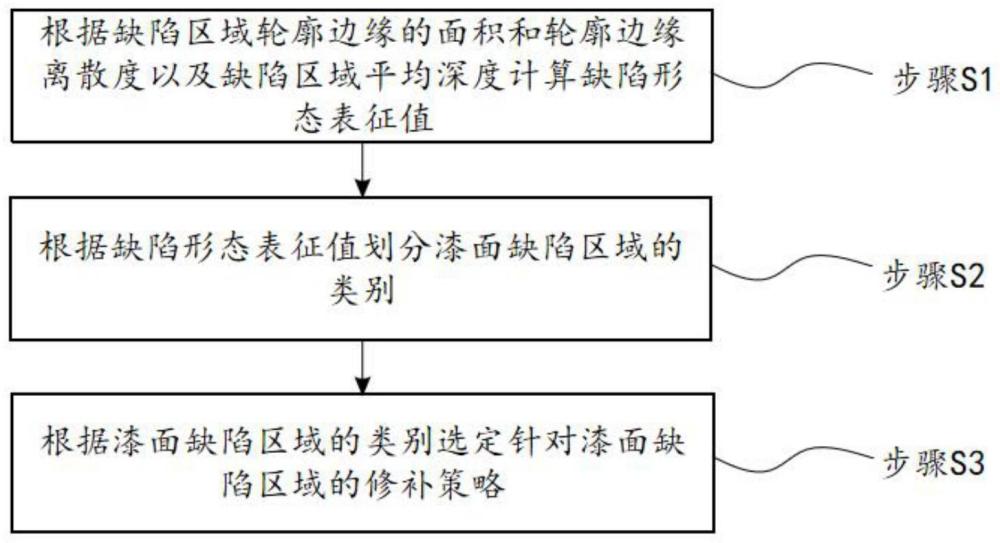

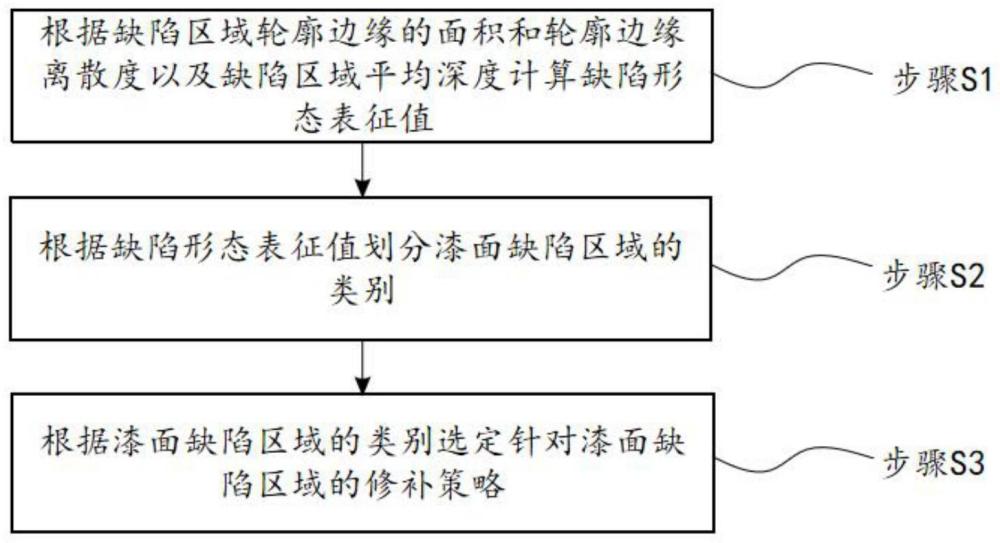

2、为实现上述目的,本发明提供一种汽车漆面局部点修补聚合物应用方法,

3、步骤s1,通过深度图像采集单元获取漆面缺陷区域的点云数据,构建漆面缺陷区域的三维坐标模型,根据所述缺陷区域轮廓边缘的面积和轮廓边缘离散度以及缺陷区域平均深度计算缺陷形态表征值;

4、步骤s2,根据所述缺陷形态表征值划分所述漆面缺陷区域的类别;

5、步骤s3,根据所述漆面缺陷区域的类别选定针对漆面缺陷区域的修补策略,包括,

6、将修补聚合物逐层喷涂至所述漆面缺陷区域,其中,完成单次喷涂后需加热干燥预定时长;

7、或,根据修补聚合物的流动性以及漆面缺陷区域边缘梯度差计算张力影响系数,根据所述张力影响系数调整喷涂层数以及单次喷涂时间,完成首层喷涂并加热干燥后,检测喷涂层表面平整度结合喷涂层干燥前后面积差计算干燥影响系数,调整加热温度以及干燥时长。

8、进一步地,所述步骤s1中,根据公式(1)计算轮廓边缘离散度,

9、

10、公式(1)中,m表示轮廓边缘离散度,n表示获取的轮廓边缘点个数,pi表示第i个轮廓边缘点到轮廓中心点距离,pe表示轮廓边缘点到轮廓中心平均距离。

11、进一步地,所述步骤s1中,根据公式(2)计算缺陷形态表征值,

12、

13、公式(2)中,e表示缺陷形态表征值,s表示缺陷区域轮廓边缘的面积,s0表示预设的缺陷区域轮廓边缘的面积阈值,m表示轮廓边缘离散度,m0表示预设的轮廓边缘离散度阈值,h表示缺陷区域平均深度,h0表示预设的缺陷区域平均深度阈值,α表示缺陷区域轮廓边缘的面积权重系数,β表示轮廓边缘离散度权重系数,γ表示缺陷区域平均深度权重系数。

14、进一步地,所述步骤s2中,将所述缺陷形态表征值与预设缺陷形态表征值对比阈值进行对比,

15、若所述缺陷形态表征值小于预设缺陷形态表征值对比阈值,则所述漆面缺陷区域的类别为不易产生修补缺陷类别;

16、若所述缺陷形态表征值大于或等于预设缺陷形态表征值对比阈值,则所述漆面缺陷区域的类别为易产生修补缺陷类别。

17、进一步地,所述步骤s3中,根据所述漆面缺陷区域的类别选定针对漆面缺陷区域的修补策略,其中,

18、若所述漆面缺陷区域的类别为不易产生修补缺陷类别,则将修补聚合物逐层喷涂至所述漆面缺陷区域,其中,完成单次喷涂后需加热干燥预定时长;

19、若所述漆面缺陷区域的类别为易产生修补缺陷类别,则根据修补聚合物的流动性以及漆面缺陷区域边缘梯度差计算张力影响系数,根据所述张力影响系数调整喷涂层数以及单次喷涂时间,完成首层喷涂并加热干燥后,检测喷涂层表面平整度结合喷涂层干燥前后面积差计算干燥影响系数,调整加热温度以及干燥时长。

20、进一步地,所述步骤s3中,根据公式(3)计算张力影响系数,

21、

22、公式(3)中,d表示张力影响系数,l表示修补聚合物的流动性,l0表示预设修补聚合物的流动性阈值,m表示获取的漆面缺陷区域边缘梯度差点个数,dj表示第j点漆面缺陷区域边缘梯度差,d0表示预设的漆面缺陷区域边缘梯度差阈值,所述梯度差为漆面缺陷区域边缘最大高度与最低高度的差值。

23、进一步地,所述步骤s3中,根据所述张力影响系数调整喷涂层数以及单次喷涂时间,其中,调整喷涂层数与所述张力影响系数正相关,调整单次喷涂时间与所述张力影响系数负相关。

24、进一步地,所述步骤s3中,根据公式(4)计算干燥影响系数,

25、

26、公式(4)中,q表示干燥影响系数,r表示喷涂层表面平整度,r0表示预设喷涂层表面平整度阈值,st表示喷涂层干燥前后面积差,st0表示预设的喷涂层干燥前后面积差阈值。

27、进一步地,所述步骤s3中,基于干燥影响系数调整加热温度以及干燥时长,其中,调整加热温度与所述干燥影响系数负相关,调整干燥时长与所述干燥影响系数负相关。

28、进一步地,一种汽车漆面局部点修补聚合物,包括pma,二甲苯,丁酯,三甲苯。

29、与现有技术相比,本发明通过构建漆面缺陷区域的三维坐标模型进而获取缺陷区域轮廓边缘的面积和轮廓边缘离散度以及缺陷区域平均深度计算缺陷形态表征值,划分漆面缺陷区域的类别,以选定针对漆面缺陷区域的修补策略,包括将修补聚合物逐层喷涂至所述漆面缺陷区域,或,根据修补聚合物的流动性以及漆面缺陷区域边缘梯度差计算张力影响系数,根据张力影响系数调整喷涂层数以及单次喷涂时间,完成首层喷涂并加热干燥后,检测喷涂层表面平整度结合喷涂层干燥前后面积差计算干燥影响系数,调整加热温度以及干燥时长,通过上述过程考虑漆面缺陷区域的形态特征,考虑实际喷涂过程中喷涂层的张力收缩,适应性调整喷涂工艺参数,提高漆面修补效果。

30、尤其,本发明计算缺陷形态表征值划分漆面缺陷区域的类别,缺陷形态表征值计算时考虑缺陷区域轮廓边缘的面积和轮廓边缘离散度以及缺陷区域平均深度,各参量均为修补过程中会影响修补聚合物涂层成型的重要参数,在实际情况中,缺陷区域较大,边缘不均且缺陷较深时采用修补聚合物进行修补时对修补层的张力会造成影响,且各区域受力应力存在差异的可能性上升,容易出现褶皱、起泡、裂纹的现象,需要适应性的调整相关工艺参数,因此,本发明划分缺陷区域的类别为后续适应性的调整修补方式提供数据支持,进而保证漆面修补效果。

31、尤其,本发明计算张力影响系数,考虑了聚合物的流动性以及漆面缺陷区域边缘梯度差,在实际情况中,聚合物的流动性以及漆面缺陷区域边缘梯度差会影响聚合物涂层成型后与缺陷区域边缘的粘连性以及涂层的收缩性,因此,适应性的调整喷涂层数以及单次喷涂时间,保证单层喷涂的厚度,进而保证漆面修补效果。

32、尤其,本发明完成首层喷涂后对喷涂层进行检测,在实际情况中,首层喷涂形成的喷涂层成型后的平整度受到漆面缺陷区域表面平整度的影响,对后续各喷涂层的影响较大,且首层喷涂干燥加热后,喷涂层的收缩现象数据表征性强,因此,计算干燥影响系数,适应性的调整加热温度以及干燥时长,保证漆面修补效果。