一种离子筛及其制法和应用以及化学强化玻璃的制法的制作方法

本技术涉及离子筛,具体涉及一种离子筛及其制法和应用以及化学强化玻璃的制法。

背景技术:

1、在作为便携式电子装置的保护玻璃和作为显示器使用的玻璃基板中,通常使用通过离子交换等进行了化学强化处理的化学强化玻璃。常见的化学强化玻璃,是指通过将玻璃浸渍在熔融盐浴中,使玻璃中离子半径小的碱金属离子与熔融盐浴中离子半径大的碱金属离子进行交换,由此在玻璃表面形成压应力层而得到机械性能更优的玻璃。

2、含锂玻璃是能够通过离子交换(例如,利用na离子或k离子置换li离子)而得到深的压应力层深度的玻璃材料。因此,近年来,玻璃行业内推出了锂铝硅玻璃,用以制备化学强化玻璃。

3、在含锂玻璃的化学强化中,从玻璃向熔融盐浴中释放出的锂作为杂质离子积累,会阻碍离子交换,可能会导致化学强化玻璃制品中出现不期望的应力分布,例如,产生较低的压缩应力和/或较浅的压缩深度,进而对玻璃制品的机械性能产生不利影响。这就是所谓的盐浴出现了“中毒”,积累的锂离子可以被称作“中毒”离子。

4、对此,发明人研制出了能够选择性吸收锂离子的离子筛材料,用于作为盐浴中杂质锂离子的吸收/吸附材料,从而控制盐浴中锂离子浓度,恢复盐浴的性能,避免盐浴出现“中毒”现象。发明人研制的离子筛材料主要是利用离子筛网络架构中存在的游离碱金属阳离子与盐浴中的杂质锂离子进行离子交换,从而使盐浴中的锂离子扩散进入离子筛通道内部,被离子筛选择性吸收。

技术实现思路

1、发明人针对现有的、用作盐浴中锂离子吸附材料的离子筛材料进行进一步研究后,发现现有的离子筛材料虽然能够对锂离子选择性吸收,但是在吸收锂离子后,却很难将锂离子释放出来,进而难以实现锂离子回收,难以实现将回收后的锂离子重新制成可再利用的原料。也即,现有的离子筛材料难以实现锂离子的高效回收利用。

2、回收再利用的概念是一种绿色的、满足可持续发展要求的概念,而锂作为一种与生活日用息息相关的材料,在能源工业、航空航天工业、金属冶炼及制造工业、制冷、陶瓷、玻璃等行业,都发挥着极其重要的作用。因此,如何在有效解决盐浴“中毒”问题的同时,实现对锂离子的高效回收,成为发明人重点要解决的问题。

3、为了能够有效解决化学强化玻璃制造过程中盐浴“中毒”的问题,同时实现对锂离子的高效回收,本技术提供了一种离子筛和化学强化玻璃的制造方法。

4、具体来说,提供包括如下技术方案:

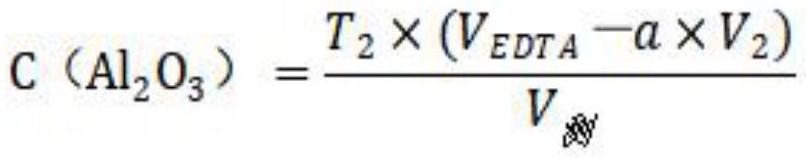

5、第一方面,提供一种离子筛,以氧化物的摩尔百分比表示计,其组成含有:sio220.00~50.00mol%,al2o32.00~20.00mol%,b2o30.00~15.00mol%和na2o 40.00~70.00mol%;

6、其中,以氧化物的摩尔百分比表示的含量计,所述离子筛的组成满足下述关系式:

7、40.00mol%≤sio2+al2o3+b2o3≤55.00mol%;

8、0<(al2o3+1.1×b2o3)/sio2<0.40;

9、0.35<na2o/(sio2+al2o3+b2o3)-(al2o3+1.1×b2o3)/sio2<1.85。

10、在本技术的一些实施方式中,以氧化物的摩尔百分比表示的含量计,所述离子筛的组成满足下述关系式:0.80≤na2o/(sio2+al2o3+b2o3)≤1.90,和/或者,

11、al2o3/na2o=0.05~0.35,和/或者,

12、0.50<na2o/(sio2+al2o3+b2o3)-(al2o3+1.1×b2o3)/sio2<1.50。

13、在本技术的一些实施方式中,所述sio2的摩尔百分比为25.00~50.00mol%,优选为30.00~50.00mol%,更优选为30.00~45.00mol%;和/或者,

14、所述na2o的摩尔百分比为40.00~65.00mol%,优选为45.00~65.00mol%,更优选为45.00~55.00mol%;

15、和/或者,

16、所述al2o3的摩尔百分比为3.00~20.00mol%,优选为4.00~15.00mol%;

17、和/或者,

18、所述b2o3的摩尔百分比为0.00~10.00mol%,优选为0.00~5.00mol%。

19、在本技术的一些实施方式中,以100wt%nano3熔融盐浴质量为基准计,将质量占比为1wt%的所述离子筛加入到含800ppm-1000ppm锂离子的100wt%nano3熔融盐浴中,在500℃条件下反应12小时后,所述离子筛对锂离子的吸收率≥55.00%,优选为≥60.00%,和/或者,

20、以熔融盐浴质量为基准计,将质量占比为1wt%的所述离子筛加入到含10ppm-200ppm锂离子的熔融盐浴中,在500℃条件下反应12小时后,所述离子筛对锂离子的吸收率≥75%,优选为≥80%,和/或者,

21、将所述离子筛置于5wt%hcl水溶液中,在95℃条件下浸泡18h后,所述离子筛的失重百分比≥28.00%,优选为≥30.00%,更优选≥36.00%。

22、在本技术的一些实施方式中,所述离子筛为颗粒状、片状或多孔状;

23、优选地,所述颗粒状离子筛的粒径为1mm-4mm;和/或者,

24、所述片状离子筛的厚度为0.3mm-1.0mm。

25、第二方面,提供一种上述离子筛的制备方法,包括按上述离子筛配方组分配料,然后进行熔融处理、成型冷却制得;

26、优选地,所述熔融处理的温度为1000℃~1650℃。

27、第三方面,提供上述离子筛或上述制备方法制得的离子筛在用于从含锂废玻璃中回收锂、从废电池材料中回收锂或化学强化玻璃制造领域中的应用。

28、第四方面,提供了一种从化学强化玻璃制造用熔融盐浴中回收锂的方法,包括如下步骤:

29、(1)将待化学强化的含锂玻璃和上述离子筛或上述制备方法制得的离子筛一起加入到熔融盐浴中进行化学强化,或将上述的离子筛或上述制备方法制得的离子筛加入到进行化学强化后的含有锂离子的熔融盐浴中,利用离子筛吸收玻璃释放到熔融盐浴中的锂离子;

30、(2)对步骤(1)中吸收有锂离子的离子筛进行酸解处理,过滤得到酸解液;

31、(3)向步骤(2)得到的酸解液中加入第一离子沉淀剂,沉淀酸解液中的杂质铝离子,过滤,向所得滤液中加入第二离子沉淀剂,沉淀滤液中的锂离子,过滤即可获得可再利用的含锂材料。

32、在本技术的一些实施方式中,上述从化学强化玻璃制造用熔融盐浴中回收锂的方法中,所述熔融盐浴的温度为310℃~650℃,优选为380℃~650℃,更优选为400℃~650℃;

33、优选地,化学强化用熔融盐浴中包含有钠离子;

34、进一步优选地,所述化学强化用熔融盐浴含5wt%~100wt%的钠盐,所述钠盐包括硝酸钠、氯化钠和硫酸钠中的至少一种,优选所述钠盐为硝酸钠;和/或者,

35、以化学强化用熔融盐浴的质量为基准计,所述离子筛的添加量为0.1-20.0wt%。

36、在本技术的一些实施方式中,上述从化学强化玻璃制造用盐浴中回收锂的方法中,在步骤(2)中,所述酸解处理用酸溶液包括盐酸水溶液和/或硝酸水溶液;

37、优选地,所述酸溶液的浓度不低于5wt%;优选所述酸解处理的温度为25℃~95℃;更优选,酸解处理的时间为8~24h;和/或,

38、在步骤(3)中,所述第一离子沉淀剂为碱溶液,优选所述第一离子沉淀剂为氨水;和/或,

39、所述第二离子沉淀剂为可溶性碳酸盐,优选所述第二离子沉淀剂为碳酸钠。

40、第五方面,提供了一种化学强化玻璃的制造方法,包括下述步骤:将上述离子筛或上述制备方法制得的离子筛添加到玻璃化学强化用熔融盐浴中的工序,和使含锂玻璃与所述熔融盐浴接触而进行离子交换的工序。

41、在本技术的一些实施方式中,上述化学强化玻璃的制造方法中,所述熔融盐浴的温度为310℃~650℃,优选为380℃~650℃,更优选为400℃~650℃;

42、优选地,在将所述离子筛添加到所述熔融盐浴中的工序之后,所述熔融盐浴中的li离子浓度为500ppm以下;

43、更优选地,所述熔融盐浴中包含钠离子;所述熔融盐浴为硝酸盐、硫酸盐和氯化物中的至少一种,优选所述熔融盐浴为硝酸盐;和/或,

44、以化学强化用熔融盐浴的质量为基准计,所述离子筛的添加量为0.1-20.0wt%。

45、在本技术的一些实施方式中,上述化学强化玻璃的制造方法中,所述化学强化玻璃的制造方法还包括,通过酸解处理工艺和分离处理工艺从添加到所述熔融盐浴中使用后的离子筛中回收锂的工序。

46、本技术的有益效果:

47、本技术通过优化离子筛材料的组成,使其具有了特定的结构,进而具有了对锂离子吸收率高且易酸解的性能优点。本技术的离子筛可以在化学强化玻璃的制造过程中,高效地吸收盐浴中的锂离子,保证离子交换的顺利进行,避免盐浴出现“中毒”的问题。同时,将吸收有锂离子的离子筛材料,从盐浴中取出后,通过简单的酸解工艺,就能够将吸收的锂离子释放到酸溶液中,再结合简单的分离工艺,就能够将释放到溶液中的锂离子制备成可再利用的含锂材料,进而实现对锂离子的高效回收。本技术的离子筛实现锂离子回收的工艺较为简单,成本较低,且回收过程不会产生大量废液,符合国家可持续发展的战略目标要求。

- 还没有人留言评论。精彩留言会获得点赞!