一种担载型脱硫剂及其制备方法与流程

本发明涉及一种担载型脱硫剂及其制备方法,属于污泥处置和烟气净化领域。

背景技术:

1、近年来,污泥作为污水处理的附属产物,产量在日益增加。污泥中含有病原微生物、寄生虫卵、铜锌等重金属、有机物及其他难降解物质,但目前国内污泥处置能力不足,处理方式相对落后,得不到规范化处理和应用。

2、工业装置中的燃烧设备产生的大量污染物(诸如硫氧化物、氮氧化物以及粉尘等)对大气环境和人类身体健康产生巨大危害。对于循环流化床锅炉而言,通常通过炉内喷入石灰石脱硫剂的方式来满足对污染物排放的环保相关要求。但是,随着环保法规的日益严格,需要喷入大量的脱硫剂到循环流化床锅炉的燃烧室内才能满足环保要求。原因是需要喷入与循环流化床物料粒径相当的石灰石脱硫剂,多为100μm以上的颗粒,因此出现了只有脱硫剂颗粒表面能够与硫氧化物反应起到脱硫作用,而其内部绝大多数物质未发生反应,因此钙利用率比较低,造成大量的钙基脱硫剂原料浪费的问题。

3、担载型脱硫剂通过在大颗粒担载体表面担载微细吸收剂,实现了延长高比表面吸收剂在反应器内停留时间的目的,可较好地解决钙利用率低的问题,具有非常优越的应用性能。例如专利文献1公开了一种担载型脱硫剂的制备方法,其中使用氧化硅和氧化铝总含量大于50%且可耐受950℃高温的固体颗粒作为担载体,例如河沙、铁矿砂、钢铁水渣、锅炉底渣和循环灰等。

4、目前也有报道利用废弃物制备脱硫剂的技术。例如专利文献2公开了一种烟气脱硫剂,以质量份计,原料包括:固废粉料80-90份,金属氧化物助剂20-25份,吸附剂10-15份,催化剂3-5份,碳酸盐10-15份;并公开了固体废弃物由碱渣和赤泥组成。此外专利文献3公开了一种利用垃圾焚烧飞灰制备炉内脱硫脱硝药剂的方法。

5、引用文献:

6、专利文献1:cn116135287a;

7、专利文献2:cn115999335a;

8、专利文献3:cn117046865a;

技术实现思路

1、发明要解决的问题

2、现有的污泥处理方式均存在一些缺点,例如:填埋处理不当可能造成土壤和地下水的污染,并且大量占用土地会进一步加剧土地资源的紧张,未来将进一步禁止;填海处理会对海洋生物造成危害,严重污染海洋环境;对于堆肥,在2021年发布的新标准ny/t 525-2021明确规定:禁止采用污粉煤灰、钢渣泥等存在安全隐患的禁用物料制造有机肥,因此以污泥为原料制成的有机肥已经无法进入农田,该处理路线已被限制;污泥焚烧则会产生大量烟气、飞灰、炉渣、噪声、臭气等二次污染,相对于其他处理工艺,污泥焚烧投资成本高、能耗高,运行成本高。

3、因此,亟需开发一种能够使污泥得到有效利用且不对环境造成二次伤害的污泥处理方式。

4、用于解决问题的方案

5、利用污泥作为担载体制备脱硫剂的技术尚未见报道。

6、本发明提供一种利用污泥作为担载体的担载型脱硫剂,从而能够兼顾污泥无害化处理和资源化利用问题与脱硫剂的钙利用率和后处理等问题。

7、具体地,本发明通过以下方案解决本发明的问题。

8、[1]一种担载型脱硫剂,其包括担载体和脱硫活性组分,其中所述担载体包括污泥,所述脱硫活性组分包括氢氧化钙,其中所述担载型脱硫剂为颗粒状,粒径为1mm以下,优选0.1~1mm。

9、[2]根据[1]所述的担载型脱硫剂,其中,污泥的含量为10~70重量%,脱硫活性组分的含量为25~85重量%。

10、[3]根据[1]所述的担载型脱硫剂,其中,还包含锅炉底渣;优选地,基于担载型脱硫剂的重量,锅炉底渣的含量为1~25重量%。

11、[4]根据[1]所述的担载型脱硫剂,其中,含水率为<30重量%。

12、[5][1]~[4]中任一项所述的担载型脱硫剂的制备方法,其中,包括以下步骤:

13、1)对污泥原料进行脱水和破碎,得到粒径小于5mm、含水率为40~55重量%的干化污泥;

14、2)将干化污泥、锅炉底渣、生石灰和分散助剂按照质量比1:(0~0.5):(0.5~1):(0~0.005~0.02)进行混合和搅拌,得到脱硫剂粗产物;

15、3)对脱硫剂粗产物进行筛分,并任选地进行破碎,得到所述担载型脱硫剂。

16、[6]根据[5]所述的制备方法,其中,在步骤2)之前还任选地包含以下步骤:

17、1’)对锅炉底渣进行筛分,并任选地进行破碎,得到粒径为100~300μm的锅炉底渣。

18、[7]根据[5]所述的制备方法,其中,所述分散助剂为选自双氧水、金属粉末、烷基硫酸盐、硬脂酸盐、聚丙烯酸盐、三乙醇胺、三聚磷酸钠、聚乙烯吡咯烷酮中的一种或多种;所述生石灰的平均粒径为<20mm,所述生石灰的cao含量为80重量以上%。

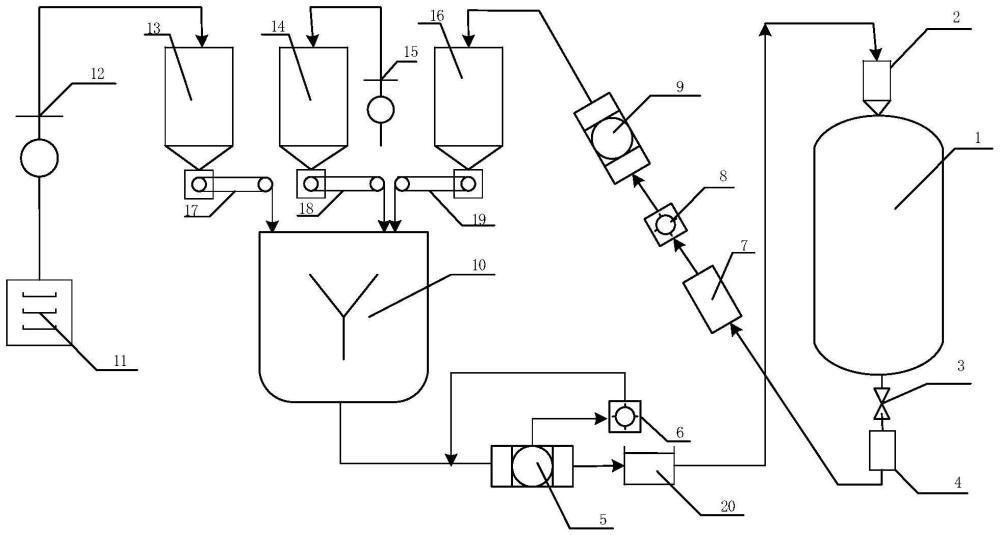

19、[8]一种担载型脱硫剂制备系统,其用于制备[1]~[4]中任一项所述的担载型脱硫剂或者用于进行[5]~[7]中任一项所述的制备方法,其特征在于,包括污泥预处理单元、加料单元、担载单元和脱硫剂后处理单元,还任选地包括锅炉底渣预处理单元,其中

20、所述污泥预处理单元包括污泥脱水设备,还任选地包括污泥破碎设备和/或污泥输送设备;

21、所述加料单元包括污泥加料设备和生石灰加料设备,还任选地包括锅炉底渣加料设备;

22、所述担载单元包括担载设备,所述担载设备包括担载成型装置,其用于搅拌、混合包含担载体和脱硫活性组分的物料以得到脱硫剂粗产物;优选地,所述担载成型装置包括串联的m级反应器,m≥2,在第n-1级反应器中经过搅拌、混合的所述担载体和脱硫活性组分能够被输送至第n级反应器而继续受到搅拌、混合,m≥n,担载单元的进料口设置在第1级反应器上;优选地,m为2~6的整数;优选地,各级所述反应器堆叠放置,在俯视视角下各级所述反应器之间的投影至少部分重叠,第n级反应器的高度低于第n-1级反应器;

23、所述脱硫剂后处理单元包括脱硫剂筛分设备和脱硫剂收集设备,还任选地包括脱硫剂破碎设备;优选地,所述脱硫剂后处理单元包括脱硫剂收集设备、脱硫剂筛分设备和脱硫剂破碎设备,其中脱硫剂筛分设备的进料口与担载单元的出料口相连,脱硫剂筛分设备的筛下物料出口与脱硫剂收集设备的进料口相连,脱硫剂筛分设备的筛上物料出口与脱硫剂破碎设备的进料口相连,脱硫剂破碎设备的出料口与脱硫剂筛分设备的进料口相连;

24、所述锅炉底渣预处理单元包括锅炉底渣输送设备、锅炉底渣筛分设备、以及任选的锅炉底渣破碎设备;

25、其中,所述污泥预处理单元的出料口与所述污泥加料设备的进料口相连;所述加料单元中的各个加料设备的出料口与担载单元的进料口相连;所述担载单元的出料口与所述脱硫剂后处理单元的进料口相连;所述锅炉底渣预处理单元的出料口与所述锅炉底渣加料设备的进料口相连。

26、[9]根据[8]所述的担载型脱硫剂制备系统,其中,包括锅炉底渣预处理单元。

27、[10]一种循环流化床锅炉系统,其中,包括[9]所述的担载型脱硫剂制备系统和循环流化床锅炉单元,其中所述循环流化床单元包括依次相连的脱硫剂加料设备、循环流化床锅炉、锅炉底渣排料设备和冷渣设备,其中所述脱硫剂加料设备的进料口与所述脱硫剂收集设备的出料口相连,所述冷渣器的出料口与所述锅炉底渣预处理单元的进料口相连。

28、发明的效果

29、本发明能够实现污泥处理的资源化、规模化、无害化、彻底化,同时可以解决循环流化床锅炉大规模应用所带来的对于高效脱硫的需求,实现脱硫高效化和低碳化。

30、本发明的担载型脱硫剂通过将钙基脱硫剂担载于污泥颗粒表面,提高了钙基脱硫剂的活性从而能够减少其用量,并且能够提高脱硫剂的脱硫效率。具体而言,本发明采用污泥与生石灰、以及任选的锅炉底渣制备担载型脱硫剂,强化了<50μm的脱硫活性组分颗粒附着于污泥和锅炉底渣担载体的表面,一方面增大脱硫剂的比表面积,且部分锅炉底渣具有与循环流化床锅炉循环灰相当的粒径,可使脱硫剂被循环流化床锅炉的气固分离器充分地分离出来并进行循环,增加其在锅炉内的停留时间,从而提高钙利用率,整体提高脱硫效率并节省了脱硫剂原料,另一方面污泥本身在高温下的燃烧可提升脱硫反应速率,从而提高二氧化硫的脱除率,解决了传统石灰石脱硫剂钙利用率低的问题。

31、本发明的担载型脱硫剂在使用后可以作为一般固废处理,从而实现污泥利用无害化、彻底化和资源化。

32、本发明的担载型脱硫剂的制备方法可实现污泥利用规模化:按本发明的制备方法每生产1t的脱硫剂可消耗含水率80%污泥约1.6t,具有明显的经济、环境和社会效益,具有巨大的应用前景。

33、本发明的制备方法无额外水分消耗,仅利用污泥所含水分,包含污泥中微生物在碱性条件下细胞破裂释放的水分与cao发生水合反应实现微米级颗粒的附着并担载于担载体表面,并且由于水合反应为放热反应,产生的热量可实现整体过程控制,外部消耗能源小。

34、本发明的制备方法可最大化地利用现有工业设备进行,其工艺简单、对环境友好且投资及运行维护费用低。

35、本发明的担载型脱硫剂的制备方法及本发明的脱硫方法基本不产生二氧化碳,可实现低碳目标。相比传统脱硫剂,在相同脱硫剂使用量情况下,本发明的担载型脱硫剂每吨减少0.44吨的co2排放量。

- 还没有人留言评论。精彩留言会获得点赞!