一种建筑墙面防水材料生产设备的制作方法

本发明涉及建筑墙面防水材料生产,尤其涉及一种建筑墙面防水材料生产设备。

背景技术:

1、建筑墙面通过涂覆防水材料对墙面进行保护,防水材料可以防止雨水、雪水或地下水等液体的渗透,同时也可防止空气中的湿气、蒸汽或其他有害气体等气体的侵蚀,保证墙体的强度,提高建筑的安全性的同时延长使用寿命。

2、防水材料通过将各种液体和粉体原料均匀混合进行制备,因此通常用搅拌混合设备进行生产。但是由于防水材料的原料既有粉末又有液体,在经加料口添加时,会有部分残留在加料口的管壁内,特别是在液体原料后添加粉末,粉末黏在加料口结团,导致成品中原料的配比发生变化,影响成品的质量;除此之外,粉末结团黏在加料口,严重时会堵住加料口,需要人工进行清理,增加劳动成本。

3、申请号为202222025411.9的中国专利公开一种pvc生产材料用的原材料混合装置,包括混合罐,混合罐罐体顶部设置有粉末助剂加料装置和液体助剂加料装置,粉末助剂加料装置包括固体存料斗和增压仓,固体存料斗设置于增压仓顶部且两者接通,增压仓设置在混合罐罐体表面且两者接通,固体存料斗底部设置有阀门;液体助剂加料装置包括液体存料斗和密封仓,液体存料斗通过导管和密封仓的仓体接通,密封仓内设置有活塞,密封仓顶部设置有气缸且气缸的缸柱延伸至密封仓内并和活塞连接,混合罐上方设置有气罐且气罐与增压仓和气缸接通。

4、该混合装置通过打开固体存料斗底部的阀门使粉末原料进入增压仓内,然后气罐向增压仓内输送高压气体,携带粉末原料进入混合罐;同理,打开液体存料斗底部的阀门使液体原料进入密封仓内,气罐为气缸充气使气缸推动活塞将液体原料挤压至混合罐内。液体和粉末原料分开添加,避免两者在加料口黏结成团。

5、但是粉末原料通过高压气体带入混合罐内,大量粉末原料快速进入液体中,搅拌轴无法及时打散粉末原料,导致粉末原料表面接触液体后产生黏性快速结团,导致成品存在团块,同时还会造成粉末原料的损失,引起各组分间的比例失衡,影响成品的质量和性能,严重时导致成品无法使用;除此之外,粉末原料在高压气体驱使下快速落入液体中,势必会溅起液体,液体溅起吸附在原料入口处,仍会导致粉末原料添加时结团黏在入口,严重时会堵住入口,需要人工进行清理,增加劳动成本。

技术实现思路

1、本发明针对现有技术存在粉末原料在添加过程中接触液体后容易结团,导致粉末原料损失,引起各组分间的比例失衡,导致成品性能降低或失效的同时堵住填料口,需要人工清洁,增加人力成本等缺点,提供了一种建筑墙面防水材料生产设备。

2、为了解决上述技术问题,本发明通过下述技术方案得以解决:

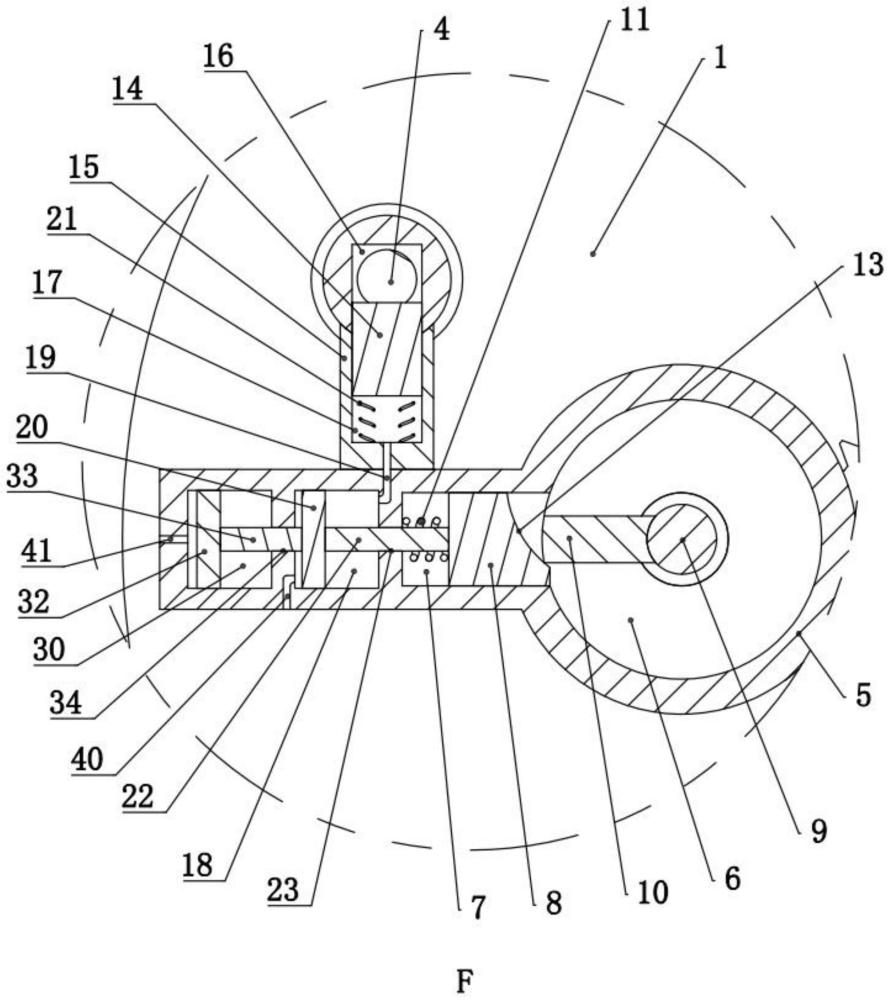

3、一种建筑墙面防水材料生产设备,包括壳体以及于壳体中竖直转动设置的搅拌轴,壳体上设置有容置粉末原料的箱体以及两端分别与箱体和壳体内部连通的落料管,箱体和壳体之间设置有控制箱体内的粉末原料分次经落料管添加到壳体内的加料结构,加料结构包括于壳体上固定设置的安装块、于安装块内设置的容置槽、于容置槽侧壁上凹设的伸缩槽、于伸缩槽内伸缩设置的可局部伸出伸缩槽或缩回伸缩槽内的移动块以及于移动块和箱体之间设置的当移动块缩回伸缩槽内时控制粉末原料落入壳体内或当移动块局部伸出伸缩槽时限制粉末脱离箱体的下料切换结构,移动块的伸缩受控于一控制结构,控制结构包括于容置槽内竖直转动设置的转轴、于转轴外环壁上垂直向外延伸设置的随转轴转动挤压移动块缩回伸缩槽或与移动块脱离的驱动块、于移动块和伸缩槽之间设置的当移动块上来自驱动块的挤压力消失后驱使移动块局部伸出伸缩槽的第一弹性复位件以及于搅拌轴和转轴之间设置的当搅拌轴转动时控制转轴转动的联动结构,壳体和落料管之间设置有每次当粉末落入壳体内部后冲洗落料管插入壳体内的端部的冲洗结构,冲洗结构包括于安装块上设置的储液腔以及于移动块和储液腔之间设置的当移动块缩回伸缩槽内时将壳体内部液体吸入储液腔内或当移动块局部伸出伸缩槽时挤压储液腔内的液体冲洗落料管插入壳体内的端部的喷液结构,移动块远离第一弹性复位件的一端呈沿驱动块转动方向逐渐靠近转轴的导向斜面或导向弧面。

4、采用上述方案,搅拌轴转动,通过联动结构带动转轴转动,从而驱使驱动块在容置槽内转动,驱动块转动过程中,先与导向斜面或导向弧面挤压滑移配合,驱使移动块缩回伸缩槽内,第一弹性复位件受到挤压发生形变产生弹力,此时下料切换结构切换至打开状态,即粉末原料可经落料管落入壳体内,同时喷液结构将壳体内部液体吸入储液腔内等待喷出清洗落料管端部;驱动块继续转动至与移动块脱离,移动块上来自驱动块的挤压力消失,移动块在第一弹性复位件的复位弹力作用下驱使移动块复位,即局部伸出伸缩槽,此时下料切换结构切换至关闭状态,即粉末原料被限位于箱体内无法下落,同时喷液结构挤压储液腔内的液体冲洗落料管插入壳体内的端部。随着搅拌轴的不断转动,重复上述步骤,使粉末原料可少量多次添加至壳体内进行搅拌,搅拌轴及时打散粉末原料,避免粉末原料在液体中结团;同时冲洗结构在每一次添加粉末原料后都会对落料管端部进行冲洗,避免粉末原料黏结在落料管端部,减少结团,在粉末原料全部添加完成后,喷液结构仍对落料管端部进行冲洗,保证落料管端部畅通,无需清洁落料管,降低人工成本的同时保证成品的质量。除此之外,仅通过搅拌轴的转动,即可控制下料切换结构进行少量多次的添加粉末以及控制冲洗结构在每次添加粉末原料后进行冲洗,无需额外的控制程序和驱动件,进一步降低成本以及操作难度。

5、作为优选,下料切换结构包括于箱体底部设置的与落料管连通的落料口、在落料口下方往复移动设置的可挡住或露出落料口的挡板以及驱使挡板往复移动的下料驱动结构,下料驱动结构包括于安装块上固定设置的使箱体和落料管连接的连接块、于连接块内设置的使落料口和落料管连通的通槽、于通槽内壁上凹设的供挡板密封往复移动的凹槽以及于移动块和挡板之间设置的当移动块缩回伸缩槽内时驱使挡板缩回凹槽内露出落料口或当移动块局部伸出伸缩槽时驱使挡板局部伸出凹槽挡住落料口的下料控制结构。

6、采用上述方案,移动块缩回伸缩槽内,控制下料控制结构驱使挡板缩回凹槽内,露出落料口,实现粉末原料的添加;反之,移动块局部伸出伸缩槽,控制下料控制结构驱使挡板局部伸出凹槽,挡住落料口,停止粉末原料的添加。

7、作为优选,下料控制结构包括于安装块内设置的下料负压腔、于下料负压腔靠近移动块的一侧设置的与凹槽底部密封连通的下料负压气路、于下料负压腔内密封往复移动设置的下料活塞件以及于移动块和下料活塞件之间设置的控制下料活塞件和移动块同步移动的下料同步结构,当移动块缩回伸缩槽内时,推动下料活塞件同步远离下料负压气路移动使凹槽内形成负压驱使挡板缩回凹槽;当移动块局部伸出伸缩槽时,拉动下料活塞件同步靠近下料负压气路移动使凹槽内恢复常压,凹槽底部和挡板之间设置有当凹槽内恢复常压时控制挡板局部伸出挡住落料口的第二弹性复位件,下料同步结构包括两端分别与下料活塞件和移动块固定连接的下料连接杆,安装块内设置有供下料连接杆穿过且密封移动的下料避让槽。

8、采用上述方案,移动块缩回伸缩槽内,通过下料连接杆推动下料活塞件同步远离下料负压气路移动,使下料负压腔和凹槽内形成负压,由于挡板密封移动在凹槽内,从而驱使挡板缩回凹槽露出落料口,第二弹性复位件受到挤压产生复位弹力;反之,移动块局部伸出伸缩槽,拉动下料活塞件同步靠近下料负压气路移动,使凹槽内恢复常压,挡板上的负压消失,在第二弹性复位件的复位弹力下局部伸出凹槽挡住落料口。

9、作为优选,喷液结构包括固定套设于落料管的外环壁上且一端插入壳体内部的冲洗管、于冲洗管内中空形成的过液通道、于壳体上设置的两端分别与储液腔和过液通道密封连通的通液管、于过液通道内壁上设置的若干个与壳体内部连通的喷液口、于落料管插入壳体内的一端的内环壁上设置的若干个与喷液口连通的喷液孔以及于移动块和储液腔之间设置的当移动块缩回伸缩槽内时将壳体内部液体吸入储液腔内或当移动块局部伸出伸缩槽时驱使储液腔内的液体经通液管和过液通道自喷液口和喷液孔喷出的喷液驱动结构。

10、采用上述方案,移动块缩回伸缩槽内,控制喷液驱动结构将壳体内部液体吸入储液腔内储存;反之,移动块局部伸出伸缩槽,控制喷液驱动结构驱使储存在储液腔内的液体经通液管进入过液通道,并经喷液口和喷液孔喷出,喷液孔喷出的液体冲洗落料管的内壁,将下落黏结在内壁上的粉末原料冲落至壳体内。除此之外,由于粉末原料会在添加或搅拌时扬起,容易吸附在冲洗管上,喷液口喷出的液体可清洁冲洗管的端部,减少粉末原料的损失。

11、作为优选,喷液驱动结构包括一端与储液腔内部密封连通另一端插入壳体内且位于液面下的吸液管、于吸液管上设置的当储液腔内形成负压时驱使液体自壳体内经吸液管进入储液腔内的第一单向结构、于通液管上设置的当储液腔内形成正压时驱使液体自储液腔内经通液管进入过液通道内的第二单向结构以及于移动板和储液腔之间设置的当移动块缩回伸缩槽内时使储液腔内形成负压或当移动块局部伸出伸缩槽时使储液腔内形成正压的喷液控制结构。

12、采用上述方案,移动块缩回伸缩槽内,控制喷液控制结构驱使储液腔内形成负压,第一单向结构允许液体自壳体内经吸液管进入储液腔内,储存液体并使储液腔内恢复常压;反之,移动块局部伸出伸缩槽,控制喷液控制结构驱使储液腔内形成正压,第二单向结构允许液体自储液腔内经通液管和过液通道自喷液口和喷液孔快速喷出进行冲洗。除此之外,在生产过程中,除了粉末原料还会添加液体原料,吸液管也可插入液体原料内吸取液体原料进行冲洗。

13、作为优选,喷液控制结构包括于安装块内设置的喷液负压腔、于喷液负压腔靠近移动块的一侧设置的与储液腔顶部密封连通的喷液负压气路、于喷液负压腔内密封往复移动设置的喷液活塞件以及于移动块和喷液活塞件之间设置的控制喷液活塞件和移动块同步移动的喷液同步结构,当移动块缩回伸缩槽内时,推动喷液活塞件同步远离喷液负压气路移动使储液腔内形成负压驱使液体进入储液腔内并进行补压;当移动块局部伸出伸缩槽时,拉动喷液活塞件同步靠近喷液负压气路移动使储液腔内形成正压驱使液体自储液腔进入通液管,喷液同步结构包括两端分别与喷液活塞件和下料活塞件固定连接的喷液连接杆,安装块内设置有供喷液连接杆穿过且密封移动的喷液避让槽。

14、采用上述方案,移动块缩回伸缩槽内,推动下料活塞件移动,通过喷液连接杆,也推动喷液活塞件同步远离喷液负压气路移动,使喷液负压腔和储液腔内形成负压,驱使液体进入储液腔内并进行补压;反之,移动块局部伸出伸缩槽,拉动下料活塞件移动,同步拉动喷液活塞件靠近喷液负压气路移动,使储液腔内形成正压,驱使液体自储液腔进入通液管,并经过液通道后自喷液口和喷液孔快速喷出。

15、作为优选,第一单向结构包括于吸液管插入储液腔的一端上沿吸液管轴向往复移动设置的可密封堵住吸液管或与吸液管脱离的吸液管挡件以及于吸液管挡件和储液腔之间设置的常态下控制吸液管挡件密封堵住吸液管的第三弹性复位件。

16、采用上述方案,储液腔内负压时,储液腔内的压力小于壳体内的常压,随着压力差逐渐增大,驱使吸液管挡件克服第三弹性复位件的弹力脱离吸液管,使吸液管和储液腔连通,储液腔内的负压驱使壳体内的液体进入储液腔内进行补压;反之,储液腔内是常压或正压时,吸液管挡件密封堵住吸液管,从而实现单向作用。

17、作为优选,第二单向结构包括在通液管内于储液腔上设置的使通液管和储液腔连通的连接管、在通液管内于连接管远离储液腔的一端上沿连接管轴向往复移动设置的可密封堵住连接管或与连接管脱离的连接管挡件以及于连接管挡件和储液腔之间设置的常态下控制连接管挡件挡住连接管的第四弹性复位件。

18、采用上述方案,储液腔内正压时,储液腔内的压力大于壳体内的常压,随着压力差逐渐增大,驱使连接管挡件克服第四弹性复位件的弹力脱离连接管,使通液管和储液腔连通,储液腔内的正压驱使壳体内的液体进入通液管;反之,储液腔内是常压或负压时,连接管挡件密封堵住连接管,从而实现单向作用。除此之外,第四弹性复位件在储液腔内储存液体时,仍保证连接管挡件密封堵住连接管,只有当储液腔内储存液体并且储液腔内形成正压时,才会驱使连接管挡件脱离连接管。

19、作为优选,下料负压腔远离下料负压气路的一侧设置有与安装块外部连通的下料补气孔,喷液负压腔远离喷液负压气路的一侧设置有与安装块外部连通的喷液补气孔。

20、采用上述方案,下料补气孔和喷液补气孔减小下料活塞件和喷液活塞件密封移动时的阻力。

21、作为优选,联动结构包括于搅拌轴上同心设置的驱动齿轮以及于转轴上同心设置且与驱动齿轮啮合的从动齿轮。

22、采用上述方案,搅拌轴转动带动驱动齿轮转动,驱使与驱动齿轮啮合的从动齿轮转动,从而实现转轴的转动。

23、本发明由于采用了以上技术方案,具有显著的技术效果:仅通过搅拌轴的不断转动,控制粉末原料可少量多次添加至壳体内进行搅拌,搅拌轴及时打散粉末原料,避免粉末原料在液体中结团;同时在每一次添加粉末原料后都会对落料管端部进行冲洗,避免粉末原料黏结在落料管端部,减少结团,在粉末原料全部添加完成后,仍会随着搅拌轴的转动对落料管端部进行冲洗,保证落料管端部畅通,无需清洁落料管,降低人工成本的同时保证成品的质量。除此之外,仅通过搅拌轴的转动,即可控制少量多次添加粉末以及在每次添加粉末原料后冲洗落料管,无需额外的控制程序和驱动件,进一步降低成本以及操作难度。

- 还没有人留言评论。精彩留言会获得点赞!