一种用于收集与处置灰渣填埋场气体的系统和方法与流程

本发明属于固废处置,涉及一种用于收集与处置灰渣填埋场气体的系统和方法。

背景技术:

1、生活垃圾焚烧产生的飞灰,通过螯合固化后形成固化体,达到填埋处置标准后进入灰渣填埋场填埋处置。飞灰固化体堆放到灰渣填埋场进行处置的过程中,需要在完成填埋作业的飞灰固化体表面进行膜覆盖,形成表面覆盖膜。同时,为防止雨水进入到固化体堆体中,有效降低灰渣渗滤液产生量,通常每日作业完成后,需要将固化体表面覆盖膜与原有填埋库区作业面底部及边坡的边坡覆盖膜进行焊接。基于飞灰固化体的填埋处置方式,作业过程中以及膜覆盖完成后的一段时间需要克服以下技术问题,具体如下:

2、(1)飞灰螯合生产作业过程中添加了螯合剂,在水化反应中会产生少量刺激性气味,主要气体成分为氨气、硫化氢,因而飞灰螯合固化体填埋处置后,短期内异味不会消失,而且在膜覆盖后,就会集聚在膜下。

3、(2)固化体填埋作业中,因填埋工序需将原有平面覆盖膜进行切开才能继续作业,因此在作业过程中尤其是吹风时,会有大量空气进入原有覆盖膜下,若不通过排气装置排出,及其容易导致平面覆盖膜及边坡覆盖膜鼓包现象,特别是膜下气体集聚过多时,若不有效排空,就容易导致覆盖膜大面积撕裂,修补成本高昂;若直接对空排放,容易带来二次污染。

4、至今为止,尚未有针对灰渣填埋场存在的上述问题提出改良方案。另外,传统生活垃圾填埋场或污水池等相关场所中,由于需具备连续、长期产生污染气体且气体量较大的条件,因而这些场所中所产生的污染气体通常是采取单独收集和单独净化的处置方式。若按照该传统模式对一个灰渣填埋场单独建设一个收气系统和除臭净化装置、气体处置系统,建设成本及后期运营成本均较高。因此,获得一种建设费用低、操作简单、后期运行维护方便、便于调整优化、运行成本低的用于收集与处置灰渣填埋场气体的系统和方法,对于有效消除灰渣填埋场周围的异味以及维护灰渣填埋场的低成本运营具有重要意义。

技术实现思路

1、本发明要解决的技术问题是针对现有技术中存在的不足,提供一种建设费用低、操作简单、后期运行维护方便、便于调整优化、运行成本低的用于收集与处置灰渣填埋场气体的系统和方法。

2、为解决上述技术问题,本发明采用的技术方案是:

3、一种用于收集与处置灰渣填埋场气体的系统,包括至少一个气体收集单元,所述气体收集单元连通有除臭装置;

4、所述气体收集单元包括:

5、第一收气装置,用于收集平面覆盖膜与飞灰固化体之间的气体;

6、第二收气装置,用于收集边坡覆盖膜与填埋场边坡之间的气体;

7、风机,用于将从所述第一收气装置和所述第二收气装置中收集的气体输送至所述除臭装置中。

8、作为上述技术方案的进一步改进:所述第一收气装置包括若干根收气支管,所述收气支管位于平面覆盖膜与飞灰固化体之间;相邻的所述收气支管之间的间距为20m~55m;所述收气支管的四周开设有第一气体收集孔;所述第一气体收集孔的孔径为1cm~1.5cm;所述第一气体收集孔之间的间距为5cm~8cm。

9、作为上述技术方案的进一步改进:所述收气支管的端口处还设有封头盲板;所述封头盲板为hdpe板或pp板;所述收气支管为hdpe管;所述收气支管的管径为63mm~90mm。

10、作为上述技术方案的进一步改进:所述第二收气装置包括若干根收气插管,所述收气插管位于边坡覆盖膜与填埋场边坡之间;相邻的所述收气插管之间的间距为20m~55m;所述收气插管的四周开设有第二气体收集孔;所述第二气体收集孔的孔径为1cm~1.5cm;所述第二气体收集孔之间的间距为5cm~8cm。

11、作为上述技术方案的进一步改进:所述气体收集单元还包括收气主管,每根所述收气支管和所述收气插管连通在所述收气主管上;所述收气主管与所述风机连通;所述收气主管为hdpe管;所述收气主管的管径为125mm~160mm。

12、作为上述技术方案的进一步改进:所述灰渣填埋场中,在作业面区域内每间隔100m设置一个所述气体收集单元;所述风机为罗茨风机或离心风机。

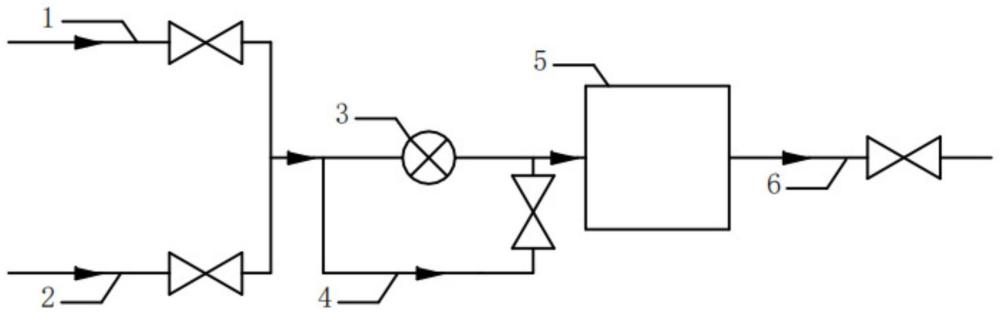

13、作为上述技术方案的进一步改进:所述除臭装置包括依次连通的碱处理罐、酸处理罐和尾气吸收箱。

14、作为上述技术方案的进一步改进:所述碱处理罐内设有碱液存储腔、碱液处理腔、碱液喷淋腔,所述碱液存储腔位于所述碱液处理腔的下方,所述碱液处理腔中设有多孔材料,所述碱液喷淋腔位于所述碱液处理腔的上方,所述碱液喷淋腔的上方设有碱液喷淋器,所述碱液喷淋器通过碱液循环管道与所述碱液存储腔连通;所述碱液处理腔的入口通过管道与所述风机连通。

15、作为上述技术方案的进一步改进:所述酸处理罐内设有酸液存储腔、酸液处理腔、酸液喷淋腔,所述酸液存储腔位于所述酸液处理腔的下方,所述酸液处理腔中设有多孔材料,所述酸液喷淋腔位于所述酸液处理腔的上方,所述酸液喷淋腔的上方设有酸液喷淋器;所述酸液喷淋器通过酸液循环管道与所述酸液存储腔连通;所述酸液处理腔通过第一气管与所述碱液处理腔连通。

16、作为上述技术方案的进一步改进:所述尾气吸收箱内设有多孔承载板,所述多孔承载板上固定有吸附材料;所述尾气吸收箱的下方设有进风口,所述进风口位于所述多孔承载板的下方;所述尾气吸收箱的进风口通过第二气管与所述酸液处理腔连通;所述尾气吸收箱的上方设有出风口,所述出风口位于所述吸附材料的上方。

17、作为上述技术方案的进一步改进:所述碱处理罐的材质为pe板材、pp板材、树脂板材、有机玻璃中的至少一种,更进一步的,所述碱处理罐的侧面设有观察窗口;所述观察窗口的材质为透明有机玻璃。

18、作为上述技术方案的进一步改进:所述碱处理罐与所述风机之间通过法兰连接;所述碱处理罐与所述酸处理罐之间通过法兰连接;所述酸处理罐与所述尾气吸收箱之间通过法兰连接。

19、作为上述技术方案的进一步改进:所述碱液存储腔的底部还设有碱液排空管,所述碱液排空管通过碱液溢流管与所述碱液处理腔连通;所述碱液循环管道上还设有碱液循环泵;所述碱液循环管道上还连通有碱液进料管;所述碱液处理腔内还设有用于固定多孔材料的第一存放槽。

20、作为上述技术方案的进一步改进:所述酸处理罐的材质为pe板材、pp板材、树脂板材、有机玻璃中的至少一种,更进一步的,所述酸处理罐的侧面设有观察窗口;所述观察窗口的材质为透明有机玻璃。

21、作为上述技术方案的进一步改进:所述酸液存储腔的底部还设有酸液排空管,所述酸液排空管通过酸液溢流管与所述酸液处理腔连通;所述酸液循环管道上还设有酸液循环泵;所述酸液循环管道上还连通有酸液进料管;所述酸液处理腔内还设有用于固定多孔材料的第二存放槽。

22、作为上述技术方案的进一步改进:所述多孔材料为聚苯乙烯泡沫。

23、作为上述技术方案的进一步改进:所述尾气吸收箱的材质为pe板材、pp板材、树脂板材、有机玻璃、不锈钢中的一种。

24、作为上述技术方案的进一步改进:所述尾气吸收箱内还设有用于固定吸附材料的第三存放槽;所述尾气吸收箱的侧面开设有检修门;所述出风口的入口端设有隔离网,所述出风口的出口端连通有气体排空管。

25、作为上述技术方案的进一步改进:所述吸附材料为活性炭。

26、作为上述技术方案的进一步改进:所述气体收集单元与所述除臭装置之间还并列设置有旁通管,用于在覆盖膜面未明显鼓包的情况下,将从所述第一收气装置和所述第二收气装置中收集的气体在自然压力下逃逸至所述除臭装置中;所述旁通管的管径为125mm~160mm,与所述收气主管的管径相同。

27、作为一个中的技术构思,本发明还提供了一种用于收集与处置灰渣填埋场气体的方法,所述方法是上述的系统对灰渣填埋场气体进行收集和处置。

28、与现有技术相比,本发明的优点在于:

29、(1)本发明的收集与处置系统,通过设计的第一收气装置和第二收气装置对灰渣填埋场气体有组织收集并排空,可有效降低或杜绝固化体覆盖膜面及周边斜坡膜面的鼓包现象。

30、(2)本发明的收集与处置系统,通过设置简易除臭装置,即可有效去除灰渣填埋场气体中含有的少量h2s、nh3等异味成分。

31、(3)本发明的收集与处置系统,通过在除臭装置中设置吸水的多孔材料,即可延长气体停留时间,使碱液、酸液对气体的吸附反应更加充分,有效节约能耗,除臭效率较高。

32、(4)本发明的收集与处置系统,所采用的材料容易获取且价格低,有利于降低投资和使用费用,而且可以实现材料的变废为宝。另外,大部分管道、风机及除臭装置的设备及材料均可循环重复利用,可有效降低成本。

33、(5)本发明的收集与处置系统,仅涉及少量土建且不涉及大型设备的安装,操作方便且易于实施,对场地要求较低。

34、(6)本发明的收集与处置系统,在运行管理中灵活性强,可根据膜面鼓包的情况来决定是否运行风机,当膜面未鼓包的情况下,可通过本发明中设置的旁通管来将气体自流至除臭装置净化排空,可有效降低运行成本;针对气体污染物浓度问题,通过灵活调整酸碱浓度可达到净化的目的;采用的多孔材料,防酸碱性强,易于更换维护,整体运行灵活性强。

35、因此,本发明中用于收集与处置灰渣填埋场气体的系统,不仅可以有效收集灰渣填埋场内产生的废气,而且能够实现对这些废气的有效净化,同时能够解决灰渣填埋场平面及边坡覆盖膜鼓包问题和轻微臭气无组织扩散问题,具有建设费用及运行成本低、操作简单、后期运行维护方便、便于调整优化等优点,对于有效消除灰渣填埋场周围的异味以及维护灰渣填埋场的低成本运营具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!