一种富钛料细粉高效造粒改性的方法及系统与流程

本发明涉及一种富钛料细粉高效造粒改性的方法及系统。

背景技术:

1、四氯化钛是钛及其化合物生产过程中的中间产物,是钛工业发展的重要原料。利用四氯化钛可以氧化生产钛白粉,也可以镁还原生产海绵钛,进而生产钛及钛合金等。随着近年来钛产业的迅猛发展,对钛原料的需求日益扩大。目前,钛资源的利用路径主要包括两种,氯化法工艺和硫酸法工艺,氯化法工艺又包括流态化氯化和熔盐氯化。流态化氯化工艺流程短,成本低,污染小,产能大是一种主流的先进钛资源利用技术。流态化氯化工艺是将含钛原料在流化床中配碳氯化,得到四氯化钛,其对原料的要求标准很高,一般二氧化钛品位在90%以上,粒径在75μm~300μm范围内占比90%以上。因此,现有的流态化氯化工艺中,为了控制原料的粒径,产生大量的细粉富钛料无法利用,从而导致原料利用率较低,以及部分细粒级富钛料原料无法回收。

2、对于细粒级富钛料原料无法利用的问题,目前主要围绕优化氯化炉反应器和原料造粒处理两种方式解决。cn111908501a公开了一种“用于细粒级富钛料的氯化炉及其沸腾氯化工艺”,该氯化炉通过设置多个氯化单元,每个单元设置独立的进气管道和控制系统,且每个反应器上部设置扩大段。cn103818951 a公开了一种“适应细粒级富钛料的沸腾氯化炉”该氯化炉也是通过在氯化炉上部设置扩大段,气速的降低使细粒级物料能够返回氯化炉主体,此外,氯气以切向进入,有利于实现气固分离,从而也减少细粒径的逸出。上述两种方法都是通过优化氯化炉反应器的结构主要是在反应器顶部设置扩大段,从理论上讲,氯化炉顶部设置扩大段,该部分的气速会降低,部分细粒级富钛料原料会回落至氯化炉主体,然而,由于该部分粒径太细,再加上发生氯化反应的浓相区域因反应生成的四氯化钛,使得氯化炉的反应区域气速较高。因此,即便是扩大段的存在,实际上细粒级富钛料原料很难返回至浓相区域,难以发生氯化反应。

3、为此,更多研究从源头出发,对原料进行造粒处理,以期从根本上解决细粉利用的问题。比如us2761760公开了“一种生产四氯化钛的工艺”,该工艺采用100目以下的富钛料配加细碳粉和粘结剂造球,以高反应活性的nocl作为氯化剂,采用固定床反应器,氯化温度可以降低至400℃。然而,该工艺中所使用的nocl价格昂贵,循环再生成本高,且固定床反应效率低,难以在生产中大规模应用。us4187117公开了一种用于流化床氯化的钛渣-焦炭预凝聚颗粒,控制钛渣和沥青粒径在325目以下,配加粘结剂,圆盘造粒机造粒,控制造球粒度在28目至100目之间,于900℃~1000℃进行热固化,采用氯化亚铁、亚硫酸钠、硫酸钠或尼龙作为粘结剂。cn106319246a公开了一种细粒级富钛料的造粒方法,该方法采用氢氧化钾或氢氧化钠和水形成粘结剂,采用圆盘造粒机、流化造粒机、喷雾造粒机、挤出造粒机、挤压造粒机、团聚造粒机作为造粒设备,造粒料干燥后于500~1200℃进行煅烧处理,获得造粒料。造粒处理时,粘结剂主要使用了含碳氢的有机物类和含有钾钠的盐/碱类两大类。采用钾钠的盐/碱类的目的是在高温固结过程中可与钛渣或富钛料中的氧化物发生反应,使固结料具有一定的强度,从而避免在沸腾氯化过程中因颗粒强度较差粉化。然而,钾或钠的引入会对氯化炉的耐材带来不利影响,并且其盐会累积于氯化炉中;进一步地,钾钠的硫酸盐或盐酸盐均具有较低的熔点,在沸腾氯化的操作温度条件下会形成熔盐态,从而引起失流的风险。采用含碳氢的有机物类比如煤焦油、沥青、纸浆废液,尽管便宜,但含有s、n等元素,在固结焙烧过程中会产生nox和sox,不利于环境。造粒处理时,使用的造粒设备,采用挤压类造粒设备获得的颗粒粒径较大,经过固结后需要破碎筛分处理;尽管其他设备获得的造粒料粒径较小,符合沸腾氯化原料粒径的要求,但造粒料的强度较差,不利于输送和转运,且成品率相对较低。

4、因此,亟待开发一种更合理的方法,获得满足沸腾氯化的造粒改性料,从而解决细粒级富钛料原料无法利用的问题。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种富钛料细粉高效造粒改性的方法及系统。

2、本发明的技术方案如下:

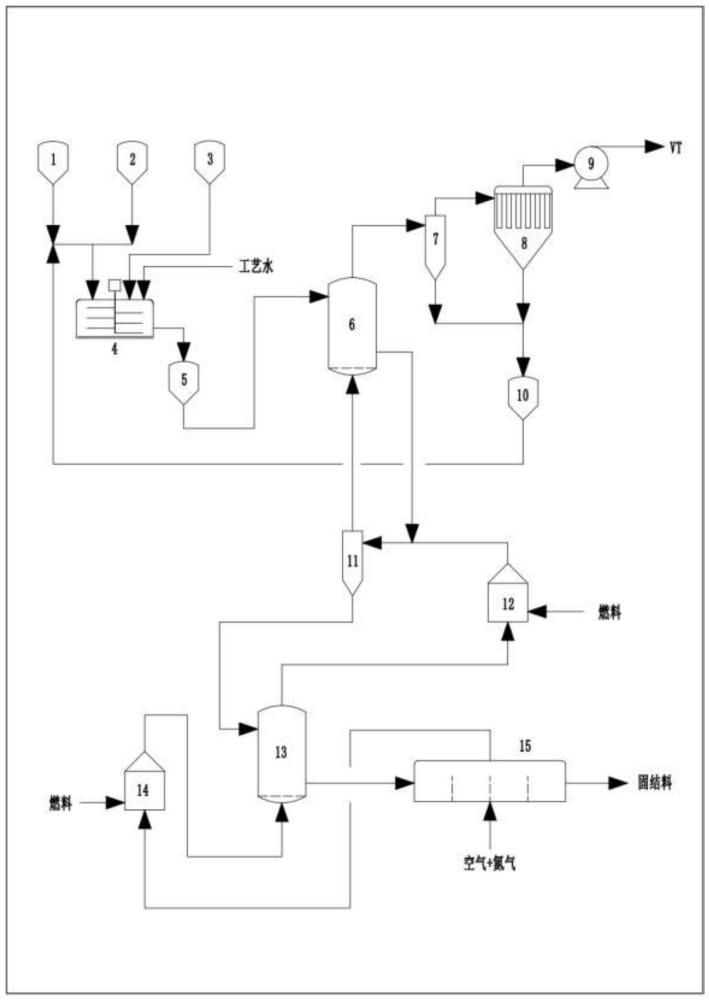

3、一种富钛料细粉高效造粒改性系统,包括富钛料料仓、高钛渣细粉料仓和粘结剂料仓,富钛料料仓、高钛渣细粉料仓、粘结剂料仓的出料口与造粒设备的进料口相连通,造粒设备的出料口与造粒料仓进料口相连,造粒料仓出料口与干燥设备的进料口相连通;

4、其特征是:所述造粒设备为高速剪切造粒机,所述干燥设备为干燥流化床;

5、干燥设备出气口与旋风收尘器相连;旋风收尘器的出料口连接有收尘仓,旋风收尘器出气口与布袋除尘器相连通,所述布袋除尘器出气口连接有引风机,所述引风机出气口连接有放空管,布袋除尘器出料口与收尘仓进料口相连通;

6、所述干燥设备进气口与旋风预热器出气口相连通,旋风预热器进口与干燥设备出料口、烟气燃烧室出气口相连通,旋风预热器出料口与固结床进料口相连通;

7、所述烟气燃烧室进气口分别与固结床出气口、燃料管道相连通;所述固结床出料口与冷却器进料口相连,固结床进气口与燃烧加热室出气口相连;所述燃烧加热室进气口与燃料管道、冷却器出气口相连;所述冷却器进气口连接有空气管道和氮气管道,冷却器出料口连接有出料管道。

8、进一步的,所述收尘仓出料口与高速剪切造粒机的进料口相连通。

9、进一步的,所述高速剪切造粒机的进水口连接有工艺水管道。

10、进一步的,所述旋风预热器为多级,高一级旋风的下部出料口与低一级旋风的进料口相连,低一级旋风的顶部出气口与高一级旋风的进气口相连。

11、一种利用上述的系统对富钛料细粉高效造粒改性方法,其特征是:包括以下步骤:

12、(1)将所述富钛料、高钛渣细粉和粘结剂送入高速剪切造粒机,并加入水,在高速剪切造粒机的作用下,获得粒径为0.15~2mm造粒料;

13、其中,造粒机转子转速100~3000转/分,圆盘转速10~200转/分,造粒时间5~60min;所述粘结剂为有机钛/铁粘结剂、或有机钛/铁粘结剂与有机粘结剂混合物,所述有机粘结剂为糊精、羧甲基纤维素中的一种或两种,有机钛/铁粘结剂为草酸钛、草酸亚铁、偏钛酸、海藻酸铁、海藻酸亚铁中的至少一种,富钛料细粉、高钛渣细粉、粘结剂和水的质量比为1:0.1~0.3:0.005~0.05:0.05~0.1;

14、(2)将造粒料送入干燥流化床,并将多级旋风预热器的烟气通入干燥流化床对造粒料进行干燥;

15、(3)干燥后的造粒料送入多级旋风预热器;将干燥流化床产生的烟气送入旋风分离器和布袋除尘器,经过除尘后的烟气通过引风机排放,收得的粉尘送入收尘仓,然后返回高速剪切造粒机;

16、所述造粒料经过干燥后送入多级旋风预热器,与烟气燃烧室产生的烟气进行换热得以预热,烟气燃烧室中通入燃料,并通入固结床的热烟气,使燃料燃烧消耗掉热烟气中的氧气;经过预热后的造粒料送入固结床,依靠燃烧加热室燃烧产生的高温烟气,使造粒料在固结床内固结,经过固结后送入冷却器,向冷却器中通入空气和氮气的混合气体,与高温固结料进行换热得以加热,获得加热后的混合气体通入燃烧加热室,并通入燃料在燃烧加热室内燃烧产生高温烟气送入固结床;经过冷却后得到固结料。

17、进一步的,所述富钛料tio2含量70%~98%,平均粒度为5~100μm,cao含量0~0.5%,mgo含量0%~1.5%;所述高钛渣tio2含量70%~95%,平均粒度为5~100μm,cao含量0~0.5%,mgo含量0%~1.5%。

18、进一步的,所述干燥流化床内的温度为80~200℃,气体表观速度为0.5~2.0m/s,颗粒平均停留时间为5~60min。

19、进一步的,所述多级旋风预热器的级数为2~6级,所用经过燃烧脱氧后的预热高温气体的氧气含量为0%~5%。

20、进一步的,所述固结床采用鼓泡流化床或循环流化床,固结床中的温度为800~1100℃,颗粒平均停留时间15~60min。

21、进一步的,所述冷却器采用鼓泡流化床,气体表观速度为0.5~2.0m/s,颗粒平均停留时间30~120min,所述通入空气和氮气混合气体的氮气/空气体积流量比为(0~1):1。

22、相比现有技术,本发明具有以下突出的有益效果:

23、(1)采用有机钛/铁作为粘结剂,在高速剪切造粒过程中可使细粒级颗粒间更好地聚集成团,获得目标粒径含量较高的造粒物料;同时,该类粘结剂均具有较低的热解温度,在惰性或贫氧气氛中干燥预热过程中可发生热解,形成活性的低价态钛/铁氧化物,与富钛料中的组分具有很好的反应作用,利于固结过程中形成相应的固溶体;与传统造粒料固结机制不同,本发明将造粒料在弱氧化性或中性烟气中预热后,进入高温固结床进行氧化固结,依靠ti/fe类有机粘结剂在预热过程中热解得到低价态氧化物,同高钛渣中低价氧化物在固结过程中快速氧化放热导致局部过热和液相烧结,实现高效固结,获得性能优异的改性颗粒。

24、(2)高温固结过程中避免了nox和sox的产生。采用不含s、n元素的有机物或有机钛/铁,在高温固结过程中可避免nox和sox的产生。

25、(3)解决了造粒新鲜物料颗粒强度问题。通过采用高速剪切造粒的方式,依靠剪切机中转子的高速旋转,将细粉聚集成的粗颗粒不断甩向料筒,从而使造粒料具有一定的强度,便于输送和转运。

26、(4)有效节省了固结过程的能耗。在现有的技术报道中,均是依靠外部热源给固结料及系统加热,而本发明则依靠钛渣中低价铁氧化物和钛氧化物在固结炉中发生氧化,放出大量的热,从而为固结过程提供部分热量,燃烧加热室可燃烧少量燃料,维持固结床中所需要的热量,从而可有效节省固结过程对燃料的消耗。此外,对固结料的热量进行回收,并用于加热燃烧加热室燃烧用的助燃空气,从而进一步节省固结时所消耗的燃料。

- 还没有人留言评论。精彩留言会获得点赞!