一种压铸机喷涂装置的制作方法

本技术涉及压铸设备,尤其是涉及一种压铸机喷涂装置。

背景技术:

1、压铸是一种金属铸造工艺,利用模具内腔在高压强下将融化的金属溶液压入形状复杂膜内的一种紧密铸造法。传统的压铸工艺主要由四个步骤组成,包括模具准备、填充、注射以落砂,这四个步骤是各种改良版压铸工艺的基础。

2、在准备的过程中,需要向膜腔内臂喷上脱模剂,脱模剂除了可以帮助控制模具的温度保护模具本体之外,还可以有助于铸件的脱模。喷涂脱模剂后闭合模具,利用高压将熔融金属注射进模具内,在熔融金属填充充盈后压力便会一直保持直至铸件凝固成型,然后推杆便会推出铸件已进行后续落砂作业。

3、在进行喷涂前,通常需要启动其他辅助装置将产品从模具内取出,安装在模具附近的辅助设备增加了场地的占用,且卸料与喷涂两个动作需要采用两个不同的装置进行分步操作,操作起来较为麻烦。

技术实现思路

1、本技术的目的是提供一种能够进行卸料的压铸机喷涂设备。

2、本技术提供的一种压铸机喷涂装置采用如下的技术方案:

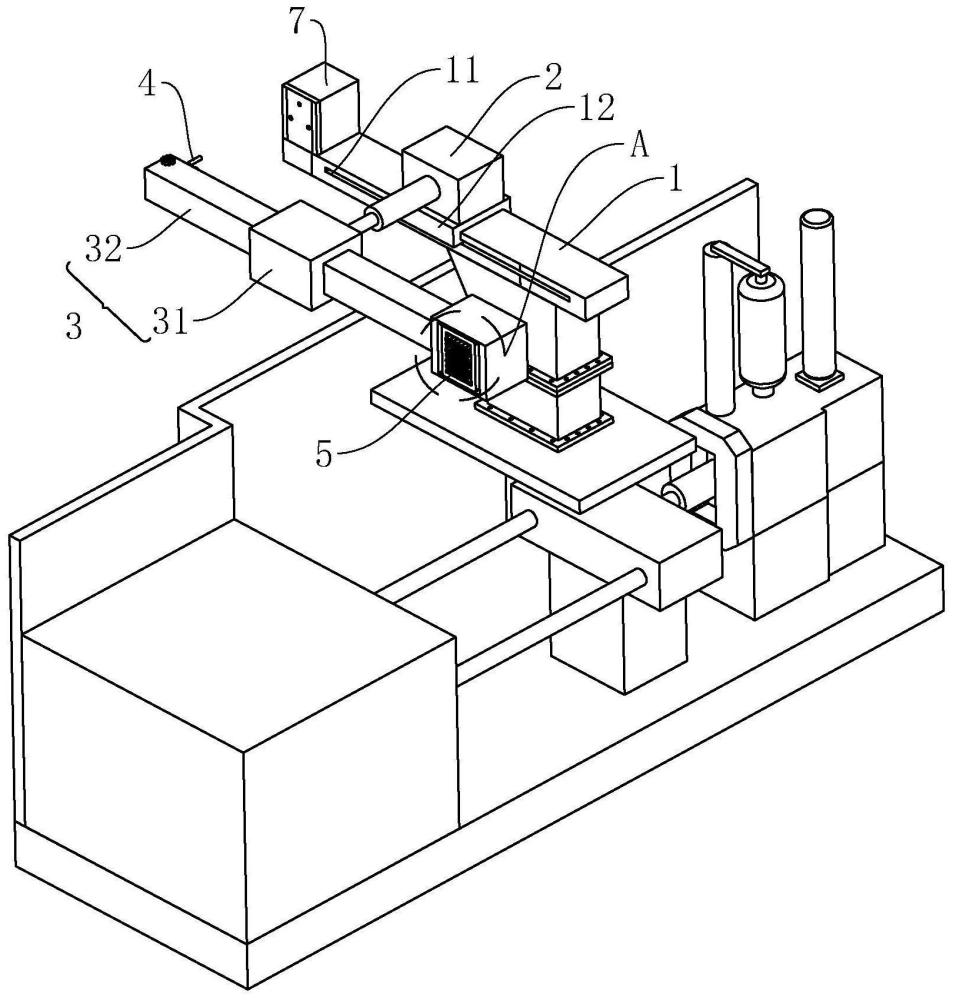

3、一种压铸机喷涂装置,包括设置在压铸机上的基座、驱动座以及转动连接在驱动座上的转换套筒,所述转换套筒的两端分别滑动连接有夹持组件和喷涂组件;

4、所述夹持组件包括至少多个环绕设置的夹持柱,所述喷涂组件包括喷头,所述转换套筒内设置有注料管,所述注料管的一端与所述夹持柱连通,所述注料管的另一端与所述喷头连通。

5、通过采用上述技术方案,在进行涂料前,控制转换套筒转动,使转换套筒具有夹持柱的一侧伸入至压铸机内,将产品从中夹取而出,随后继续转动转换套筒,使夹持柱退出压铸机,而此时喷涂组件伸入至压铸机内,通过喷头对压铸机内的模腔进行喷涂处理,通过转动转换套筒,以切换伸入至压铸机内的组件,依次完成取料和喷涂工作,操作更加便捷。

6、可选的,所述夹持组件包括导向台和多个连接块,所述夹持柱环绕设置在所述导向台上,多个所述连接块与多个所述夹持柱一一对应连接,所述导向台具有斜楔面,所述连接块滑动连接在所述斜楔面上。

7、通过采用上述技术方案,多个环绕导向台设置的夹持柱形成夹持空间,当转动套筒转动,使夹持组件靠近模腔内的产品时,此时连接块沿着斜楔面相对导向台滑动,使夹持柱之间的相对距离减小,夹持空间收缩,当夹持柱与产品压接时,连接块停止滑动,此时继续转动套筒,使夹持组件退出模腔,通过滑动连接块以控制夹持空间的大小,便于与不同型号的产品相匹配,通用性更高。

8、可选的,所述导向台内开设有容纳腔,所述容纳腔内设置有推动所述连接块滑动的驱动件,所述驱动件包括驱动杆、同步片以及套设在驱动杆上的弹性元件,所述驱动杆与所述同步片抵接并能够推动所述同步片移动,所述同步片分别与多个连接块连接,所述弹性元件分别作用在所述同步片和所述容纳腔内壁上。

9、通过采用上述技术方案,在驱动杆推动同步片移动时,同步片带动连接块沿着导向台的斜楔面进行滑动,多个环绕导向台设置的夹持柱形成的夹持空间发生收缩,以便于夹取产品,在进行落料时,驱动杆的动力源停止提供动力,拉伸的弹性元件回弹,使夹持空间回到出到大小,夹持柱松开产品,操作便捷,易于实施。

10、可选的,所述基座的一侧连接有用于贮存脱模剂的贮料盒,所述贮料盒的一侧开设有第一出料孔,所述第一出料孔内设置有封堵块,所述封堵块的一侧开设有多个第二出料孔,所述夹持柱能够推动所述封堵块并与所述贮料盒连通。

11、通过采用上述技术方案,当取料工作和喷涂工作均完毕后,若发现喷涂组件内的脱模剂不足以支持下一次喷涂工作,此时控制驱动座驱动夹持柱向着贮料盒靠近,在夹持柱插入至贮料盒的过程中,夹持柱推动封堵块,使封堵块具有第二出料孔的部分进入至贮料盒内,使夹持柱与贮料盒连通,贮料盒的脱模剂通过夹持柱进入至喷涂组件内完成补料,相较于直接将管路外接在喷涂组件的方式,阻止了转换套筒来回转动使管路发生拧结的现象。

12、可选的,所述夹持柱包括第一夹持套和第二夹持套,所述第一夹持套套设在所述第一夹持套上,所述第一夹持套弹性设置。

13、通过采用上述技术方案,在进行取料工作时,弹性的第一夹持套能够减轻夹持柱与产品之间的压力,降低了在取料过程中对产品造成损伤的情况,在补充脱模剂时,第一夹持套插入至第一出料孔内,而第二夹持套则与贮料盒开设第一出料孔的周边区域相抵接并逐渐受到挤压收缩,形成密封,阻止在补充脱模剂的过程中,脱模剂发生泄漏的情况。

14、可选的,所述喷涂组件还包括置于转换套筒内的供料箱和喷涂盒,所述供料箱分别与所述夹持柱和所述喷涂盒连通,所述喷涂盒相对所述供料箱滑动,多个所述喷头均匀分布在所述喷涂盒的两侧。

15、通过采用上述技术方案,在进行喷涂时,喷涂盒沿着转换套筒的长度方向进行滑动,使脱模剂更加均匀地喷涂在模腔的内壁上,通过仅滑动喷涂盒,而不滑动供料箱的方式,降低工作负荷。

16、可选的,所述夹持柱与所述注料管连通的一侧、所述喷涂盒与所述供料箱连通的一侧均设置有电磁阀。

17、通过采用上述技术方案,在进行补充脱模剂和进行喷涂时,对应的电磁阀打开,当不需要补料和喷涂时,对应的电磁阀关闭,保障喷涂装置的顺畅运行。

18、可选的,所述喷涂盒的两侧铰接有喷涂座,所述喷头包括用于喷涂脱模剂的第一喷头和用于烘干的第二喷头,所述第一喷头和所述第二喷头依次间隔分布在所述喷涂座上。

19、通过采用上述技术方案,第一喷头将脱模剂喷涂在模腔内壁,待喷涂完毕后,第二喷头打开,将具有热量的空气喷射在已经喷射过脱模剂的模腔上,使脱模剂内含有的水分蒸发,其固态部分附着在模腔内壁,降低了自然风干的时间,有助于提高生产效率。

20、可选的,所述喷涂盒内插入有调节杆,所述调节杆插设在两个所述喷涂座之间,所述喷涂座上开设有梯形凹槽,所述调节杆上设置有与所述梯形凹槽匹配的斜楔块,所述斜楔块与所述梯形凹槽壁面接触并推动所述喷涂座转动。

21、在喷头对模腔进行喷涂脱模剂或烘干时,由于模腔的形状根据产品的形状开设形态各异的凹槽,在喷涂时难以辐射到内部凹槽面,导致后续脱模过程受阻,通过采用上述技术方案,在进行喷涂时,斜楔块沿着调节杆的长度方向移动,使喷涂座顺时针转动或逆时针转动,喷头喷射的脱模剂以及高温气体具有一定角度喷出,辐射到难以喷射至的死角,使喷涂更加均匀。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1.本技术中夹持组件和喷涂组件对向设置在转换套筒沿长度方向的两侧,在进行涂料前,控制转换套筒转动,使转换套筒具有夹持柱的一侧伸入至压铸机内,将产品从中夹取而出,随后继续转动转换套筒,使夹持柱退出压铸机,而此时喷涂组件伸入至压铸机内,通过喷头对压铸机内的模腔进行喷涂处理,通过转动转换套筒,以切换伸入至压铸机内的组件,依次完成取料和喷涂工作,操作更加便捷。

24、2.本技术中通过滑动连接块改变多个夹持柱之间形成的夹持空间,当转动套筒转动,使夹持组件靠近模腔内的产品时,此时连接块沿着斜楔面相对导向台滑动,使夹持柱之间的相对距离减小,夹持空间收缩,当夹持柱与产品压接时,连接块停止滑动,此时继续转动套筒,使夹持组件退出模腔,通过滑动连接块以控制夹持空间的大小,便于与不同型号的产品相匹配,通用性更高。

25、3.本技术中通过夹持柱插入贮料盒的方式为喷涂组件补料,当取料工作和喷涂工作均完毕后,若发现喷涂组件内的脱模剂不足以支持下一次喷涂工作,此时控制驱动座驱动夹持柱向着贮料盒靠近,在夹持柱插入至贮料盒的过程中,夹持柱推动封堵块,使封堵块具有第二出料孔的部分进入至贮料盒内,使夹持柱与贮料盒连通,贮料盒的脱模剂通过夹持柱进入至喷涂组件内完成补料,相较于直接将管路外接在喷涂组件的方式,阻止了转换套筒来回转动使管路发生拧结的现象。

- 还没有人留言评论。精彩留言会获得点赞!