一种用于生产二甲基甲酰胺水溶剂的加工设备的制作方法

本发明涉及二甲基甲酰胺水溶剂生产,尤其涉及一种用于生产二甲基甲酰胺水溶剂的加工设备。

背景技术:

1、二甲基甲酰胺是一种无色透明的液体,它具有强烈的刺激性气味,溶解性能非常好,可以溶解许多有机物质,如醇、酮、酯、醚等。它在水中的溶解度较小,但在有机溶剂中具有良好的溶解性能。此外,二甲基甲酰胺还具有较低的蒸汽压和较高的闪点,不易燃易爆。二甲基甲酰胺在工业中广泛用作有机溶剂、反应介质和萃取剂等。由于其优异的溶解性能,它常用于制备涂料、胶粘剂、染料、油墨等化学品。此外,在制药行业中,二甲基甲酰胺也常用于药物的合成和提取。然而,二甲基甲酰胺具有一定的毒性,可对皮肤、眼睛和呼吸道产生刺激作用,长期接触还可能引起肝肾损伤。因此,在使用二甲基甲酰胺时,需要采取相应的防护措施,如穿戴防护服、佩戴化学防护眼镜和呼吸器等。总之,二甲基甲酰胺是一种重要的有机溶剂,具有优异的溶解性能和广泛的应用领域。在使用时需要注意安全问题,采取适当的防护措施,避免对人体和环境造成危害。

2、生产二甲基甲酰胺水溶剂的具体制备流程如下:

3、原料准备:根据生产需要,准备好适量的甲酸、二甲胺和甲醇等原材料。这些原料通常需要经过质量检验,确保纯度和可靠性。混合搅拌:将甲酸、二甲胺和甲醇按照一定的比例混合在一起,并加入反应釜中。然后启动搅拌器,使物料充分混合均匀。加热反应:通过加热系统将反应釜内的温度升高到适宜的反应温度,通常在100℃左右。在加热过程中,物料开始发生化学反应,生成二甲基甲酰胺水溶剂。减压蒸馏:在反应结束后,将反应釜内的压力降低到常压状态,并进行蒸馏操作。蒸馏可以分离出溶剂中的水和未反应的甲醇等杂质,得到纯度较高的二甲基甲酰胺水溶剂。冷却收集:将蒸馏后的二甲基甲酰胺水溶剂进行冷却处理,使其温度降低到适宜的储存温度。然后通过收集系统将溶剂收集到储存容器中,进行后续的包装和运输。质量检测:在生产过程中,应对二甲基甲酰胺水溶剂进行质量检测,确保其符合相关标准和客户要求。质量检测包括物理性质、化学性质和杂质含量等方面的测试。包装运输:将合格的二甲基甲酰胺水溶剂进行适当的包装,并按照客户要求进行运输,完成生产过程。

4、现有通过蒸馏的方式分别提生产二甲基甲酰胺水溶剂的加工设备未反应物,常规多通过一次性高温蒸馏,致使未反应物中的甲酸、二甲胺和甲醇同步分离出二甲基甲酰胺水溶剂中,以提高二甲基甲酰胺水溶剂纯度,现有一次性蒸馏的方式只能提取甲酸、二甲胺和甲醇混合物,这就导致了利用率降低的情况,鉴于此,我们提出一种用于生产二甲基甲酰胺水溶剂的加工设备。

技术实现思路

1、本发明的目的在于克服现有技术的不足,适应现实需要,提供一种用于生产二甲基甲酰胺水溶剂的加工设备,以解决当前在生产制备二甲基甲酰胺水溶剂过程中对于未反应物利用率低的技术问题。

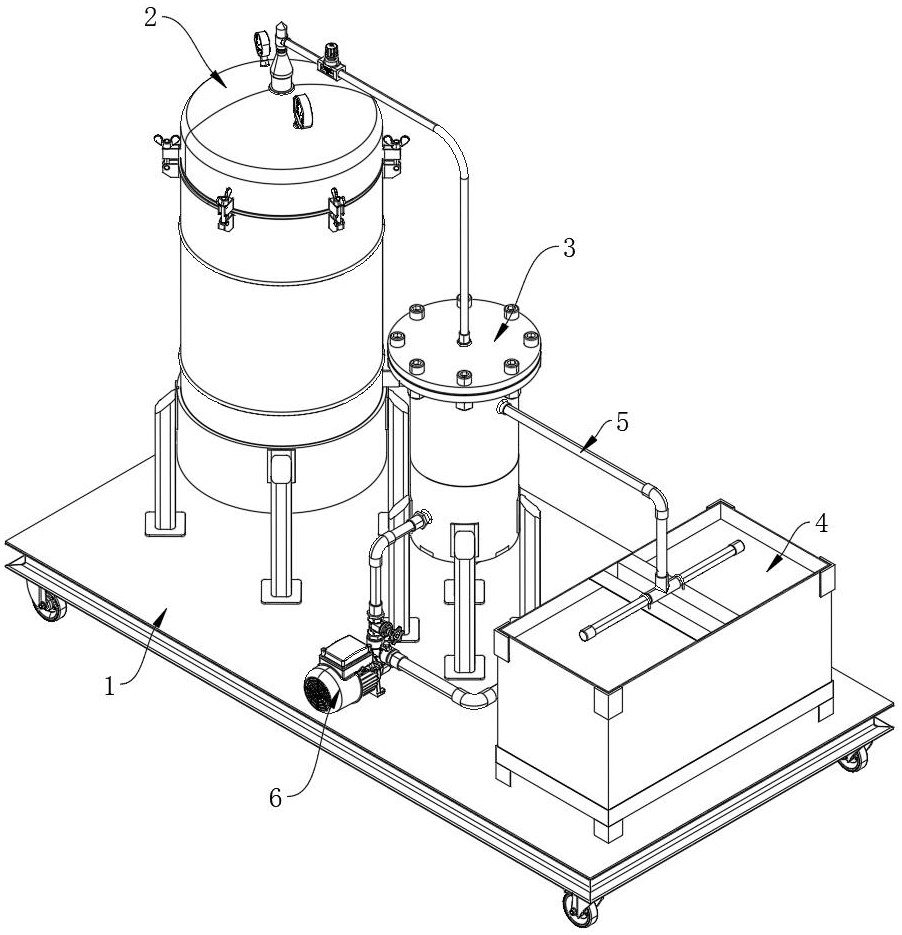

2、为了实现本发明的目的,本发明所采用的技术方案为:设计一种用于生产二甲基甲酰胺水溶剂的加工设备,包括基座、精馏反应釜、多级蒸馏结构及冷却池槽;所述精馏反应釜布置于所述基座上;所述多级蒸馏结构布置于所述精馏反应釜一侧;所述冷却池槽布置于所述多级蒸馏结构远离所述精馏反应釜一侧;且,所述冷却池槽通过抽吸循环管道与所述多级蒸馏结构输入端相连通;且,所述冷却池槽通过泵给组件与所述多级蒸馏结构输出端相连通;其中,所述基座、精馏反应釜、多级蒸馏结构、冷却池槽、抽吸循环管道、泵给组件构成多级蒸馏分离结构;其中,所述多级蒸馏结构包括主循环罐体、未反应螺旋管道、分级反应套筒、加热盘及冷凝管道;所述主循环罐体布置于所述精馏反应釜一侧;且,所述主循环罐体内部间隙构成一体式冷凝腔;所述未反应螺旋管道穿设于所述主循环罐体内连接所述精馏反应釜;其中,所述精馏反应釜蒸馏气体排出端与所述未反应螺旋管道输出端相连通;所述分级反应套筒布置于所述未反应螺旋管道下方;且,所述分级反应套筒内部呈上下位依次间隙构成三个操作腔;所述加热盘布置于相对位于上端的两个所述操作腔内;所述冷凝管道穿设于所述分级反应套筒内。

3、优选地,所述未反应螺旋管道由连通连接部、螺旋部、环形部构成;其中,所述连通连接部、螺旋部、环形部与分级反应套筒依次连通。

4、优选地,所述操作腔外部均设置有向上延伸的一体处理连接管道;且,三个所述操作腔之间均通过一体处理连接管道相连通,且,其中一个相对位于上端的操作腔通过一体处理连接管道与所述环形部相连通,其中,所述一体处理连接管道内部设置有呈螺旋状的连通通道。

5、优选地,两个相对位于上端的所述操作腔内部固设有环形凸起;其中,所述加热盘布置于所述环形凸起上,且,两个相对位于上端的所述操作腔通过加热盘间隙分隔呈蒸发腔及汇流腔。

6、优选地,所述蒸发腔位于所述操作腔内的高端;且,所述蒸发腔高端相对位于所述环形凸起圆心处设置有向下延伸的锥形凸起。

7、优选地,所述汇流腔位于所述操作腔内的低端;且,所述汇流腔底部设置有为弧形结构的分流汇集板,且,所述分流汇集板呈中端高边侧矮状;其中,所述一体处理连接管道均布置于所述分流汇集板边侧上。

8、优选地,所述加热盘呈环形结构,且,所述加热盘内部设置均匀设置有加热丝;其中,所述加热盘内壁呈环形等间距设置有若干延伸凸起;其中,两个相邻的所述延伸凸起与所述环形凸起间隙构成漏孔;且,所述加热盘表面呈由中心向外由高至矮辐射状,其中,所述加热盘上表面呈环形等间距设置有若干接触凸起,其中,两个相邻的所述接触凸起间隙构成导流通道;其中,所述导流通道与所述漏孔一一对应,且,所述导流通道通过所述漏孔与所述汇流腔相连通。

9、优选地,所述冷凝管道由主循环管、分流冷凝管组成,其中,所述主循环管呈“l”状穿设于所述分级反应套筒内;且,所述主循环管输出端与所述泵给组件安装连接,两组所述分流冷凝管依次布置于相对位于上端位置的两个所述操作腔内,且分流冷凝管由若干个呈环形等间距分布的子连接管道组成,其中,所述子连接管道与所述锥形凸起形状适配,且,所述子连接管道与所述主循环管相连通:。

10、与现有技术相比,本发明的有益效果在于:

11、1.本发明中设置有两个加热盘,该加热盘可进行升温工作,且两个加热盘加热温度不同,其中一个位于上端的加热盘在使用中生产温度高于二甲胺原料沸点汽化数值小于甲醇原料沸点汽化数值,位于低端的加热盘使用中产生温度高于甲醇原料沸点汽化数值低于甲酸原料沸点汽化数值,通过上述设置,可将二甲基甲酰胺水溶剂制备中未反应物的混合溶液进行蒸馏分离工作,来将甲酸、二甲胺和甲醇分层同步收集,从而便于重新使用,有效降低对于二甲基甲酰胺水溶剂制备中未反应物的混合溶液浪费的情况,提高使用率。

12、2.本发明中通过连通连接部、螺旋部设置,形成常规基础对于二甲基甲酰胺水溶剂制备中未反应物的混合溶液进行初次蒸发操作;并通过环形部设置以便于未反应物的混合溶液均匀分布进行二次蒸发冷凝分离工作,同时利用主循环罐体全包裹设置,在二次冷循环操作中即可同步进行两次分理处理。

13、3.本发明中通过呈螺旋状的连通通道设置,降低进行二次组合式蒸发冷凝处理的未反应物的混合溶液蒸汽流通至上层空间的情况,降低重新混合的掺杂的情况。

14、4.本发明通过加热盘设置有效分隔操作腔,致使未反应物的混合溶液产生气态及液体两种不同理化形态后,可分别依赖形态的特点适配进行所需分离操作。

15、5.本发明通过锥形凸起的设置以及蒸发腔上表面弧形结构的设置,致使汽化后被分离的二甲基甲酰胺水溶剂中其中一个未反应残留物起到居中导向作用,同时利用锥形凸起增大与汽化后被分离的二甲基甲酰胺水溶剂中其中一个未反应残留物接触面积,同时在冷凝后便于居中收集的作用。

16、6.本发明通过呈中端高边侧矮状的分流汇集板设置,便于二甲基甲酰胺水溶剂制备中未反应物的混合溶液流动至流汇集板边侧上,对混合溶液起到导向作用,便于充分进行二次组合蒸馏处理,降低混合溶液残留至汇流腔的情况。

17、7.本发明通过加热丝设置可对加热盘整体进行升温处理,同时利用表面呈由中心向外由高至矮辐射状的加热盘使得混合溶剂便于向漏孔处进行流动,且配合上述未反应物的混合溶液流动至流汇集板边侧上设置使得混合溶剂可充分与加热盘进行接触蒸发,以及利用漏孔便于进行二次组合式蒸发冷凝处理中细化处理的分离操作。

18、8.本发明中通过若干个与锥形凸起形状适配的子连接管道,致使致使外部及主循环罐体内的冷却液可在分流冷凝管内进行流动,来对蒸发的单一生产制备原料进行液化冷凝处理,且该方式同步利用主循环管与主循环罐体内部连通的孔道,可同步进行循环冷凝工作,该冷凝方式一体化,控制方便结构简单。

- 还没有人留言评论。精彩留言会获得点赞!