一种高纯碘化铅类金属卤化物生产装置的制作方法

本技术涉及高纯碘化铅类金属卤化物生产,具体为一种高纯碘化铅类金属卤化物生产装置。

背景技术:

1、随着科学技术的飞速发展及“碳达峰、碳中和”的要求,清洁能源及可再生能源尤其是太阳能的有效利用就显得尤为重要,多晶硅行业经过不断发展改进,多晶硅太阳能电池的转化率已经接近转化极限,且多晶硅生产成本高,因此,一种生产成本低、有更好转化率的钙钛矿电池得到快速发展,未来钙钛矿电池将是光伏行业的主流,而碘化铅是生产钙钛矿电池的主要原料之一,目前,钙钛矿电池仍处在研究发展阶段,未来随着技术的不断发展及突破,钙钛矿电池很有可能取代多晶硅太阳能电池,届时随着钙钛矿电池产能将大幅提升,碘化铅的需求量也会大幅增长,目前,钙钛矿用的高纯碘化铅主要还是实验室制备的,通常需要原料配制、反应搅拌、冷却结晶等步骤,而目前实验室内在反应搅拌步骤时,通常借助驱动电机带动搅拌架在搅拌容器内利用离心力搅拌混匀,且的搅拌架在搅拌容器内相对位置不变,为了搅拌的彻底通常是增加搅拌时长,还有一些为了提高搅拌效率而增加了多个搅拌架,但这种方式势必会影响搅拌存储空间,且制备过程自动化程度低、产能有限,因此,需要开发一套用以高纯碘化铅生产的工艺装置,为此,我们提出一种高纯碘化铅类金属卤化物生产装置。

技术实现思路

1、本实用新型要解决的技术问题是克服现有的缺陷,提供一种高纯碘化铅类金属卤化物生产装置,实现钙钛矿用高纯碘化铅类金属卤化物的工业化制备,自动化程度较高,可为高纯碘化铅类金属卤化物节约人工成本,通过降温重结晶的方法制备的产品纯度较高,提高高纯碘化铅类金属卤化物生产制备效率的同时还不占用过多的储存空间,大幅度缩短高纯碘化铅类金属卤化物生产的时长,能够改变夹套反应搅拌釜内搅拌的相对位置,实现全面性的对高纯碘化铅类金属卤化物进行反应,确保高纯碘化铅类金属卤化物反应后的质量,可以有效解决背景技术中的问题。

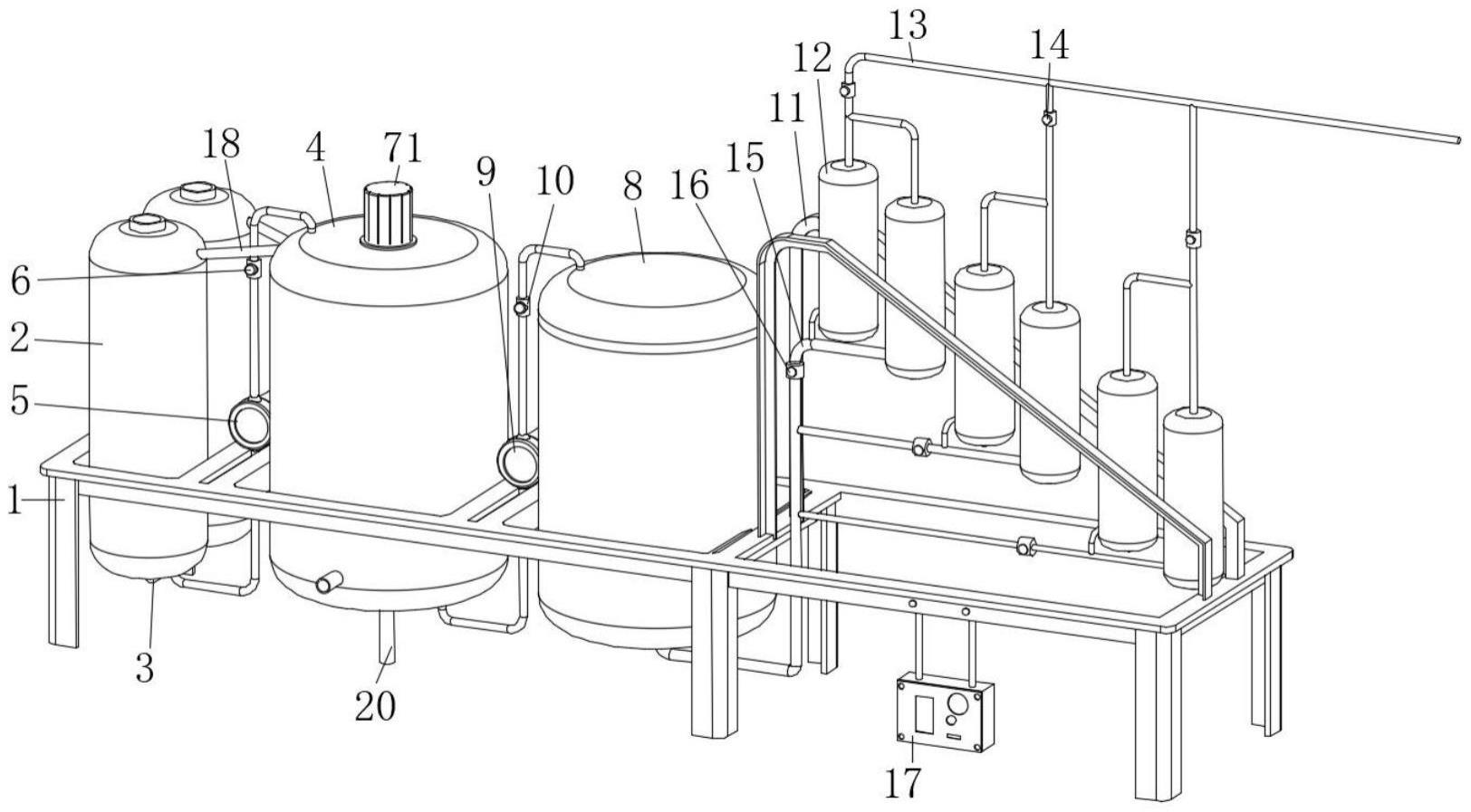

2、为实现上述目的,本实用新型提供如下技术方案:一种高纯碘化铅类金属卤化物生产装置,包括安装架和搅拌单元;

3、安装架:其内腔左端设有纵向对称分布的原料配制罐,两个原料配制罐下端设置的出液口之间通过连接管相连通,安装架的内腔左侧设有夹套反应搅拌釜,安装架的上表面左侧通过安装座设有计量泵一,计量泵一的进液管与连接管外弧面设置的出液口相连通,计量泵一的出液管与夹套反应搅拌釜上端面设置的进液口相连通,计量泵一的出液管内串联有控制阀一,安装架的内腔中部左端设有冷却结晶罐,安装架的上表面左侧通过装配座设有计量泵二,计量泵二的进液管与夹套反应搅拌釜下端面设置的出液口相连通,计量泵二的出液管与冷却结晶罐上端面设置的进液口相连通,计量泵二的出液管内串联有控制阀二,原料配制罐外弧面设置的出气口处均设有蒸汽传输管,蒸汽传输管的出气口分别与夹套反应搅拌釜外弧面上端对称设置的进气口相连通;

4、搅拌单元:包括电机、内十字筒和搅拌架,所述电机通过固定座设置于夹套反应搅拌釜的上端面中部,电机的输出轴下端穿过夹套反应搅拌釜上端面中部设置的通孔并在端头处设有内十字筒,内十字筒的内腔滑动连接有搅拌架;

5、其中:还包括plc控制器,所述plc控制器设置于安装架的前端右侧,plc控制器的输入端电连接外部电源,计量泵一、控制阀一、计量泵二、控制阀二和电机的输入端均电连接plc控制器的输出端,实现钙钛矿用高纯碘化铅类金属卤化物的工业化制备,自动化程度较高,可为高纯碘化铅类金属卤化物节约人工成本,通过降温重结晶的方法制备的产品纯度较高,提高高纯碘化铅类金属卤化物生产制备效率的同时还不占用过多的储存空间,大幅度缩短高纯碘化铅类金属卤化物生产的时长,能够改变夹套反应搅拌釜内搅拌的相对位置,实现全面性的对高纯碘化铅类金属卤化物进行反应,确保高纯碘化铅类金属卤化物反应后的质量,三个特制气体烘干过滤器循环使用,气体烘干时不影响工艺过程。

6、进一步的,所述搅拌单元还包括装配盒、搅拌架和导向杆,所述装配盒分别通过轴承转动连接于搅拌架的竖直杆体外弧面,装配盒前后表面设置的转孔内均通过轴承转动连接有搅拌架,装配盒的左右表面中部均设有导向杆,导向杆的外侧端头分别与夹套反应搅拌釜内弧面均匀设置的滑槽滑动连接,大幅度缩短高纯碘化铅类金属卤化物生产的时长。

7、进一步的,所述搅拌单元还包括锥形齿轮一和锥形齿轮二,所述锥形齿轮一分别设置于搅拌架位于装配盒内腔的端头处,锥形齿轮二分别设置于搅拌架位于装配盒内腔的外弧面上,位于同一个装配盒内为一组的锥形齿轮一分别与一个锥形齿轮二啮合连接,达到了高效传动的目的。

8、进一步的,所述夹套反应搅拌釜的夹层腔内设有螺旋板,能够对热蒸汽进行较为全面的利用。

9、进一步的,所述夹套反应搅拌釜下端面中部设置的凹槽内设有电动推杆,电动推杆的伸缩端穿过夹套反应搅拌釜底壁面中部设置的密封孔并通过转轴与搅拌架的下端转动连接,电动推杆的输入端均电连接plc控制器的输出端,能够改变夹套反应搅拌釜内搅拌的相对位置。

10、进一步的,所述安装架的上表面右侧设有装配架,装配架的前后壁面之间设有横向均匀分布的气体烘干过滤器,气体烘干过滤器上端面中部设置的出液口处分别与分流管道一的竖向管道进液相连通,分流管道一的内腔串联有均匀分布的压差计,冷却结晶罐下端面设置的出液口内设有分流管道二,分流管道二横向管道的出液口分别与一个气体烘干过滤器外弧面下端设置的进液口相连,分流管道二的内腔串联有均匀分布的切断阀,切断阀的输入端均电连接plc控制器的输出端,压差计的输出端均电连接plc控制器的输入端,三个特制气体烘干过滤器循环使用。

11、进一步的,所述气体烘干过滤器的底壁面均设有横向对称分布的安装杆,位于同一个气体烘干过滤器内腔为一组的安装杆上均通过螺栓安装有碘化铅滤饼,方便工作人员进行拆装。

12、与现有技术相比,本实用新型的有益效果是:本高纯碘化铅类金属卤化物生产装置,具有以下好处:

13、1、在进行高纯碘化铅类金属卤化物生产时,工作人员分别在两个原料配制罐中用高温超过九十五度的脱盐水或蒸汽冷凝水配置pb+溶液和i-溶液,配置好的两种原料液后,工作人员通过plc控制器调控计量泵一和控制阀一运作,计量泵一和控制阀一配合将两个原料配制罐内的配置好的两种原料液通过连接管泵出,并泵入到夹套反应搅拌釜中反应,因碘化铅在低温水中溶解度很小,所以将两个原料配制罐内的热蒸汽通过蒸汽传输管输送至夹套反应搅拌釜的套中进行加热保温,同时在螺旋板的作用下,增加热蒸汽在夹套反应搅拌釜套中的行程,以此能够对热蒸汽进行较为全面的利用,在夹套反应搅拌釜中加热搅拌三十至六十分钟后,工作人员通过plc控制器调控计量泵二和控制阀二运作,计量泵二和控制阀二配合将夹套反应搅拌釜内的反应好的反应液泵入到冷却结晶罐,反应液进入冷却结晶罐中降温冷却,随着温度的降低,碘化铅晶体逐渐析出,温度降至室温后,实现钙钛矿用高纯碘化铅类金属卤化物的工业化制备,自动化程度较高,可为高纯碘化铅类金属卤化物节约人工成本,通过降温重结晶的方法制备的产品纯度较高。

14、2、与此同时,工作人员通过plc控制器调控调控电机运作,电机输出轴旋转带动内十字筒和搅拌架同步旋转,以此对夹套反应搅拌釜内的原料液进行初步的搅拌,在此过程中,由于导向杆对装配盒及其附属机构进行限制,使得装配盒只能竖向往复移动,当搅拌架在转动的同时带动锥形齿轮二同步转动,锥形齿轮二转动通过与之啮合连接的括锥形齿轮一带动搅拌架同步旋转,以此进一步对夹套反应搅拌釜内的原料液进行搅拌,提高高纯碘化铅类金属卤化物生产制备效率的同时还不占用过多的储存空间,大幅度缩短高纯碘化铅类金属卤化物生产的时长,在此期间工作人员通过plc控制器调控电动推杆的伸缩端往复移动,电动推杆的伸缩端往复移动带动连接板带动搅拌架及其附属机构同步上下往复移动,从而能够改变夹套反应搅拌釜内搅拌的相对位置,实现全面性的对高纯碘化铅类金属卤化物进行反应,确保高纯碘化铅类金属卤化物反应后的质量。

15、3、工作人员调控外部负压抽滤设备运作,此时默认最左侧两个相邻的气体烘干过滤器为工作组,此时plc控制器调控最左侧的切断阀和压差计先后打开,最左侧两个相邻的气体烘干过滤器开始工作,负压抽滤设备将反应浑浊液抽入至最左侧两个相邻的气体烘干过滤器内,然后由碘化铅滤饼进行过滤,当最左侧两个相邻的气体烘干过滤器进出口压差达通过最左侧的压差计检测到达一定值时,中部的切断阀和压差计先后打开,中部的两个相邻的气体烘干过滤器投入使用后,最左侧的切断阀和压差计先后关闭,以此类推,循环工作,抽滤完成后打开阀门,将八十度以上的少量低压氮气从过气体烘干过滤器底部的进气管进入到气体烘干过滤器内,以此对碘化铅滤饼进行烘干,一小时后停止氮气烘干并打开气体烘干过滤器,然后逆时针拧松螺栓,将气体烘干过滤器从安装杆上取出进行研磨,研磨后进入下游膜制备工序,三个特制气体烘干过滤器循环使用,气体烘干时不影响工艺过程。

- 还没有人留言评论。精彩留言会获得点赞!