一种利用生物质渣油制备生物柴油的悬浮床加氢反应系统的制作方法

本技术涉及生物柴油制备,具体涉及一种利用生物质渣油制备生物柴油的悬浮床加氢反应系统。

背景技术:

1、生物柴油是指植物油、动物油、废弃油脂或微生物油脂与甲醇或乙醇经酯转化而形成的脂肪酸甲酯或乙酯。生物柴油是典型的“绿色能源”,具有环保性能好、发动机启动性能好、燃料性能好、原料来源广泛、可再生等特性。

2、生物柴油生产过程中剩余的重组分生物质渣油和油酸提取过程中剩余的重组分生物质渣油,均含有大量的金属离子和较高的杂质含量,悬浮床反应器可以利用气体和液体推动固体催化剂颗粒,使催化剂固体颗粒悬浮于液相中处于运动状态,并进行气、液、固三相反应,由于催化剂能够实现在线置换和循环操作,非常适合于处理上述高金属含量、高杂质含量的生物质渣油。

3、但是,在实际应用中存在如下不足:由于悬浮床反应器内为气、液、固三相反应固体悬浮于液体内,气体在液体内分布不均会导致反应效率低和反应器空间利用率低;反应过程中使用的催化剂用量大、与原料混合不够均匀且容易沉积。

技术实现思路

1、为解决现有技术存在的不足,本实用新型提供了一种利用生物质渣油制备生物柴油的悬浮床加氢反应系统,其克服了气液混合不均匀、催化剂与原料混合不均匀且容易沉积的现状,具有反应效率高、催化剂用量小的优点。

2、本实用新型的上述发明目的是通过以下技术方案得以实现的:

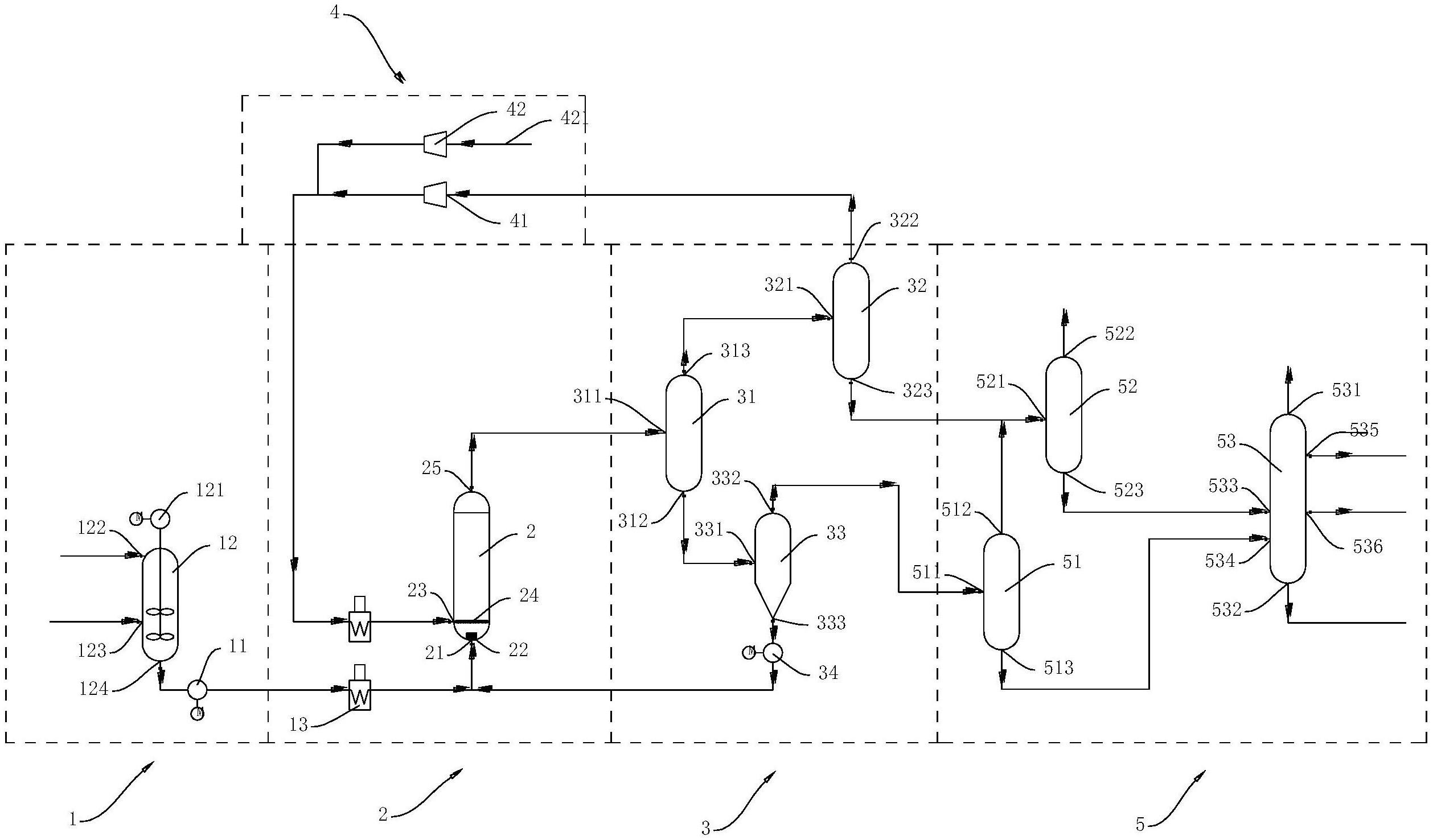

3、本实用新型提供了一种利用生物质渣油制备生物柴油的悬浮床加氢反应系统,包括:

4、原料混合单元,用于将生物质渣油和催化剂混合并输送,其包括进料泵,所述进料泵将混合原料加压;

5、悬浮床反应器,与原料混合单元相连接,其底部开设有混合原料入口,所述混合原料入口处设置有液体涡流器,其下部开设有氢气入口,所述氢气入口处设置有气体破碎器,其上部设置有反应产物出口;

6、高压分离单元,其包括热高压分离器、冷高压分离器和旋流分离器,所述热高压分离器与悬浮床反应器相连接,用于将反应产物分离成热高分气和热高分液;所述冷高压分离器与热高压分离器相连接,用于将热高分气分离为冷高分气和冷高分液;所述旋流分离器与热高压分离器相连接,用于将热高分液分离为不含固的热油相和含催化剂的油浆,所述旋流分离器底部连接有循环油泵,所述循环油泵与悬浮床反应器相连接;

7、氢气压缩单元,一端与冷高压分离器相连接,另一端与悬浮床反应器的氢气入口相连接,用于将氢气加压后送至悬浮床反应器内;

8、产品分离器单元,其包括热低压分离器、冷低压分离器和分馏塔,所述热低压分离器与旋流分离器相连接,所述冷低压分离器与冷高压分离器相连接,所述分馏塔与热低压分离器和冷低压分离器相连接。

9、通过采用上述技术方案,生物质渣油和催化剂在原料混合单元被混合均匀,经进料泵加压后通过混合原料入口泵入悬浮床反应器内,此时,混合原料入口处设置的液体涡流器使混合原料形成多个涡流,多个涡流之间相互影响,使催化剂和生物质渣油进一步充分混合,同时避免催化剂沉积,氢气压缩单元将氢气加压后通过氢气入口进入悬浮床反应器,并为氢气循环提供动力,氢气入口处设置的气体破碎器将氢气破碎成微小的气泡,气泡和混合物料形成气液乳化物,以增大气液两相的接触面积,提高反应效率并达到强化传质的效果,同时,更均匀的混合效果可以抑制结焦,反应产物经反应产物出口进入高压分离单元,在热高压分离器内将反应产物分离成热高分气和热高分液,热高分液进入旋流分离器,热高分气进入冷高压分离器内,旋流分离器将热高分液分离为不含固的热油相和含催化剂的油浆,循环油泵将含催化剂的油浆送入悬浮床反应器内,催化器循环使用,大大节省催化剂的用量,不含固的热油相进入热低压分离器,热低压分离器将热油相分离为热低分气和热地分液,热低分气进入冷低压分离器,热低分液进入分馏塔,冷高压分离器将热高分气分离成冷高分气和冷高分液,冷高分气和补充氢气进入氢气压缩单元,冷高分液进入产品分离单元的冷低压分离器,冷低压分离器将冷高分液和热低分气分离为冷低分气和冷低分液,冷低分气被排出,冷低分液进入分馏塔,分馏塔将热低分液和冷低分液分离成四部分产品,分别为产品、生物航煤、生物重油和生物柴油,实现废物回收利用,变废为宝。

10、进一步地,所述原料混合单元包括油浆混合罐,所述油浆混合罐上部设置有搅拌器,所述油浆混合罐的上部开设有催化剂入口,所述油浆混合罐的中部开设有生物质渣油入口,所述原料混合罐的底部开设有混合原料出口。

11、通过采用上述技术方案,催化剂和生物质渣油分别经由催化剂入口和生物质渣油入口进入油浆混合罐,在搅拌器的作用下将两者混合均匀,并从混合原料出口流出进入下一工序。

12、进一步地,所述原料混合单元还包括油浆加热炉,所述油浆加热炉设置于进料泵和悬浮床反应器之间的管线上。

13、通过采用上述技术方案,可以将混合油浆加热至一定温度,为悬浮床反应器内的反应提供温度条件。

14、进一步地,所述热高压分离器的中上部开设有反应产物入口,所述反应产物入口与悬浮床反应器的反应产物出口相连接,其底部开设有热高分液出口,其上部开设有热高分气出口。

15、通过采用上述技术方案,反应产物经反应产物入口进入热高压分离器,并在其内分离产生不含固的热高分气和含有催化剂的热高分液,热高分气通过上部的热高分气出口流出,避免固体颗粒对后续换热系统的冲蚀,含有催化剂的热高分液通过底部的热高分液出口流出,从而实现催化剂的分离。

16、进一步地,所述旋流分离器的中部开设有热高分液入口,其上部开设有热油相出口,其下部开设有油浆出口,所述油浆出口与油浆循环泵相连通。

17、通过采用上述技术方案,热高分液在旋流分离器内被分离为不含固的热油相和含催化剂的油浆,油浆在油浆循环泵的作用下被送入悬浮床反应器,从而实现催化剂的循环利用。

18、进一步地,所述热低压分离器中部开设有热油相入口,其上部开设有热低分气出口,其下部开设有热低分液出口。

19、通过采用上述技术方案,热油相在热低压分离器内被分离为热低分气和热低分液,热低分气从热低分气出口流出,热低分液从热低分液出口流出。

20、进一步地,所述冷低压分离器的中部开设有冷高分液入口,其上部开设有冷低分气出口,其下部开设有冷低分液出口,所述热低分气出口与冷高分液入口相连接。

21、通过采用上述技术方案,冷高压分离器分离出的冷高分液和热低压分离器分离出的热低分气都经由冷高分液入口进入冷低压分离器,并在其内被分离成冷低分气和冷低分液,冷低分气由上部的冷低分气出口流出,冷低分液经冷低分液出口流出,从而实现热低分气和冷高分液的分离。

22、进一步地,所述分馏塔上部开设有产品出口,其底部开设有生物重油出口,其一侧中部分别开设有冷低分液入口和热低分液入口,其另一侧中部分别开设有生物航煤出口和生物柴油出口。

23、通过采用上述技术方案,在分馏塔内,冷低分液和热低分液被分离成产品、生物航煤、生物重油和生物柴油四部分,其中,产品经产品出口流出,生物航煤经由生物航煤出口流出,生物重油经由生物重油出口流出,生物柴油由生物柴油出口流出。

24、进一步地,所述氢气压缩单元包括循环氢压缩机和新氢压缩机,所述新氢压缩机还连接有新氢气管道。

25、进一步地,所述氢气压缩单元与悬浮床反应器之间设置有氢气加热炉。

26、通过采用上述技术方案,从而将氢气加热至一定温度,促进反应进程,提高反应效率。

27、综上所述,本实用新型包括以下至少一种有益技术效果:

28、本技术的一种利用生物质渣油制备生物柴油的悬浮床加氢反应系统,可以将氢气破碎形成微小的气泡,微气泡与混合原料混合形成气液乳化物,从而增大气液两相的接触面积,使悬浮床反应器内混合物的乳化混合更加充分和稳定,达到强化传质的效果,提高反应效率的同时抑制结焦;涡流器使生物质渣油和催化剂更充分的混合并防止催化剂沉积,促进反应进程,进一步提高反应效率;在旋流分离器内分离出含催化剂的油浆经由油浆循环泵送入悬浮床反应器,实现催化剂的循环利用,大大降低了催化剂的使用量。

- 还没有人留言评论。精彩留言会获得点赞!