一种高位湿法混合制粒机的制作方法

本技术涉及药品制粒的,尤其是涉及一种高位湿法混合制粒机。

背景技术:

1、高位湿法混合制粒机是制药工业固体制剂生产中普遍使用的工艺设备之一。它具有混合、制粒等多种功能,广泛应用于制药、食品、化工等行业。

2、相关技术中,常见的高位湿法混合制粒机包括有机座、固定在机座上的操作屏、固定在机座上的料缸、位于料缸顶壁的加料口、用于搅拌物料的搅拌机构、用于切割物料的制粒机构、用于注入粘合剂的喷枪机构、用于排出颗粒的出料机构。出料机构包括一上端铰接在料缸上的出料门、与料缸固定并形成一出料腔的出料箱、固定在出料箱内且活塞杆抵接出料门的双动气缸、开设在出料箱下端的出料口。

3、日常使用时,物料通过加料口进入料缸内,物料经搅拌机构作用多维切变成流动状态并充分混合,然后经喷枪系统注入粘合剂,在搅拌机构和制粒机构的作用下制成均匀颗粒。启动双动气缸并带动出料门向远离料缸的方向转动,使得出料箱与料缸内部连通,颗粒依次经过出料箱、出料口出料。

4、在实现上述相关技术的过程中,一般需要采用收集罐对从出料口流出的物料进行定量的分装,然而上述制备颗粒的方案针对料缸内不同大小的颗粒无法调节其出料的快慢,对出料量的控制精度较低,导致不能很好的实现定量分装操作。

技术实现思路

1、为了实现调节颗粒的出料量,本技术提供一种高位湿法混合制粒机。

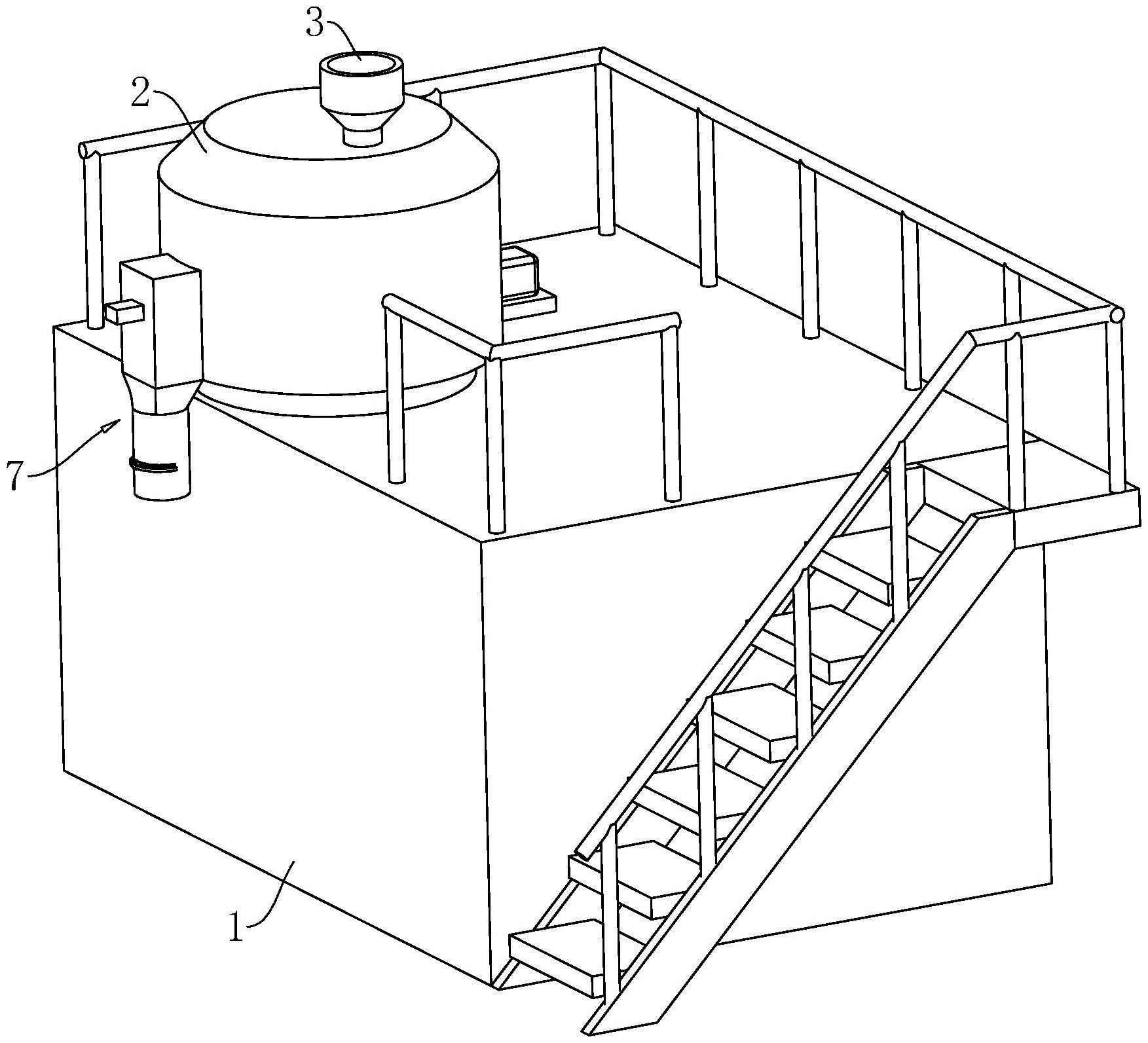

2、本技术提供的一种高位湿法混合制粒机采用如下的技术方案:

3、一种高位湿法混合制粒机,包括有料缸、用于排出颗粒的出料机构,所述出料机构包括有转动连接在料缸上的出料门、位于料缸侧壁上并形成出料腔的出料箱、位于出料箱内且活塞杆抵接出料门的双动气缸、开设在出料箱下端的出料口,所述出料腔内设置有用于调节出料量大小的调节机构,所述调节机构包括有位于出料腔腔壁上的下调节板、位于下调节板侧壁上的下调节孔、转动设置在下调节板上侧的上调节板、位于上调节板侧壁上的上调节孔、用于驱动上调节板转动的驱动组件,所述下调节板、上调节板均贴合于出料腔的腔壁,所述上调节孔与下调节孔的形状和尺寸相同。

4、通过采用上述技术方案,料缸内已经加工好的颗粒经过出料腔流动至出料口,若出料口内颗粒流出速率较快时,可以通过使用驱动组件带动上调节板转动,使得上调节孔与下调节孔重合的面积逐渐减小,从而减小颗粒下落的面积,进而降低出料口内颗粒的出料量。相反,若是出料口颗粒的流出速率较慢时,可以通过调节驱动组件,使得上调节孔与下调节孔重合的面积逐渐增大,从而提高出料口内颗粒的出料量。如此设置通过调节上调节孔与下调节孔之间重合的面积,进而调整出料的快慢,从而提高对出料量的控制精度,方便操作人员更好的实现定量分装操作。

5、可选的,所述驱动组件包括有贴合于出料腔腔壁上且沿出料腔腔壁周向滑动连接的驱动环、位于驱动环与上调节板之间的连接杆,所述出料腔的腔壁上开设有用于转动驱动环的驱动通槽,所述驱动环的宽度不小于驱动通槽的槽宽。

6、通过采用上述技术方案,一方面,操作人员可以通过人手或者工具伸入驱动通槽并带动驱动环转动,驱动环能够带动连接杆和上调节板转动,从而能够实现调整上调节孔与下调节孔之间的重合面积。另一方面,由于驱动环贴合于出料腔的腔壁上,且驱动环的宽度不小于驱动通槽的槽宽,使得驱动环能够遮挡驱动通槽,从而隔绝出料腔与外部环境,以免颗粒从驱动通槽流出,有助于保障出料箱的正常工作。

7、可选的,所述连接杆的数量至少为两根。

8、通过采用上述技术方案,如此设置不仅能够增大上调节板与驱动环之间的连接面积、提高两者的连接强度;而且若其中一根连接杆出现损坏,其他连接杆能够继续起到带动上调节板转动的作用,以延长驱动组件的使用寿命。

9、可选的,所述驱动环的外侧壁上设置有位于驱动通槽中的拨块,所述拨块远离驱动环的一端位于出料箱的外侧,所述驱动通槽的延伸方向平行于出料腔腔壁的周向,所述出料箱的外侧壁上设置有用于限制拨块转动的锁定组件。

10、通过采用上述技术方案,由于驱动通槽的延伸方向平行于出料腔腔壁的周向,通过移动拨块使其在驱动通槽内滑动,拨块能够带动驱动环沿平行于出料腔腔壁的周向转动。拨块的设置使得操作人员无需将人手或工具伸入驱动通槽并转动出料腔内的驱动环,操作方便。此外,拨块能够在操作人员转动驱动环的过程中起到指示作用,方便确认出料腔内上调节孔的位置状态。

11、当拨块和驱动环移动到位后,通过锁定组件限制拨块转动,从而限制驱动环相对出料箱转动,使得在颗粒出料的过程中,颗粒下落的面积恒定,有助于提高调节机构的实用性。

12、可选的,所述锁定组件包括有位于出料箱外侧壁上的锁定板、用于可拆卸连接锁定板与拨块的锁定螺栓组件,所述拨块的侧壁上开设有用于供锁定螺栓组件穿过的第一锁定孔,所述锁定板的侧壁上开设有用于供锁定螺栓组件穿过的第二锁定孔,当所述锁定螺栓组件安装到位时,所述第一锁定孔与第二锁定孔对齐,所述拨块与锁定板紧密抵接。

13、通过采用上述技术方案,当拨块移动到位后,第一锁定孔与第二锁定孔对齐,将锁定螺栓穿过第一锁定孔与第二锁定孔并固定拨块与锁定板,使得拨块与锁定板紧密抵接,使得锁定板能够阻碍拨块相对出料箱转动。如此设置能够实现快速将拨块固定在当前位置状态,操作方便,以免在制备颗粒的过程中拨块偏离当前位置,从而保持颗粒下落的面积恒定,使得颗粒能够维持当前的出料量。

14、可选的,所述第二锁定孔的延伸方向平行于出料腔腔壁的周向,所述第二锁定孔的长度不小于驱动通槽的长度。

15、通过采用上述技术方案,由于第二锁定孔的延伸方向平行于出料腔腔壁的周向,使得拨块移动至驱动通槽任一位置,第一锁定孔均能与第二锁定孔对齐,有助于提高锁定组件的实用性。

16、可选的,所述锁定螺栓组件包括有锁定螺杆、与锁定螺杆螺纹配合的锁定螺母,所述锁定螺母位于锁定板远离拨块的一侧,所述锁定螺母的侧壁上设置有第一磁体,所述锁定板的侧壁上设置有与第一磁体互相吸引的第二磁体,所述第二磁体的长度方向平行于第二锁定孔的延伸方向。

17、通过采用上述技术方案,一方面,当锁定螺栓安装完毕后,第一磁体与第二磁体互相吸引贴合,此时第一磁体、第二磁体的配合使用能够增强锁定螺母与锁定板的连接强度,进而提高拨块与锁定板之间的连接稳定性。另一方面,操作人员在拆卸锁定螺栓组件并移动拨块的过程中,锁定螺母可以吸附在锁定板上,能够避免意外遗失锁定螺母,方便操作。

18、可选的,所述第二锁定孔的孔壁上设置有能产生弹性形变的防滑环,所述防滑环内壁的间距小于锁定螺杆的直径,当所述锁定螺杆安装到位时,所述锁定螺杆与防滑垫紧密抵接。

19、通过采用上述技术方案,当所述锁定螺杆穿过第二锁定孔时,防滑环受到锁定螺栓的挤压并产生形变,防滑环在自身弹力的作用下与锁定螺杆的杆部紧密抵接。如此设置提高锁定螺杆与锁定板之间的连接强度,有助于进一步提高锁定板与拨块之间的连接强度。此外,若在长时间使用后锁定螺母出现损坏,防滑环的设置使得锁定螺杆不易移出锁定板,锁定螺栓组件能够继续阻碍拨块相对锁定板转动,有助于延长锁定螺栓组件的使用寿命。

20、可选的,所述上调节孔的孔型为半圆形孔型,所述上调节孔的圆心位于出料腔腔壁的中轴线上,所述上调节板的侧壁上设置有导向斜面,所述导向斜面靠近上调节孔的一端为低端。

21、通过采用上述技术方案,导向斜面的设置能够在颗粒通过上调节孔的过程中起到引流导向作用,使得颗粒不会堆积在上调节板,有助于提高颗粒出料的效率。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1.通过使用驱动组件能够带动上调节板转动,以调整上调节孔与下调节孔之间重合的面积,进而调整出料的快慢,从而提高对出料量的控制精度,方便操作人员更好的实现定量分装操作;

24、2.通过移动拨块使其在驱动通槽内滑动,拨块能够带动驱动环沿平行于出料腔腔壁的周向转动,使得操作人员无需将人手或工具伸入驱动通槽并转动出料腔内的驱动环,驱动环能够带动连接杆和上调节板转动,从而能够实现调整上调节孔与下调节孔之间的重合面积,操作方便;

25、3.锁定螺栓组件能够实现快速将拨块固定在当前位置状态,操作方便,以免在制备颗粒的过程中拨块偏离当前位置,从而保持颗粒下落的面积恒定,使得颗粒能够维持当前的出料量。

- 还没有人留言评论。精彩留言会获得点赞!