一种砂磨分散搅拌多用机的制作方法

本技术涉及涂料生产的领域,尤其是涉及一种砂磨分散搅拌多用机。

背景技术:

1、涂料生产的过程就是把颜料固体粒子通过外力进行破碎并分散在树脂溶液或者乳液中,使之形成一个均匀微细的悬浮分散体,

2、如专利公告号为cn201720001u的中国实用新型专利,公开了一种砂磨、分散、搅拌多用机,包括一机架,机架包括一底座和立杆;底座上设置有用于夹持住料筒的两组夹持组件,两组夹持组件分别设置在底座的两侧,夹持组件包括设置在底座上的带有径向螺纹孔和锁紧螺母的定位件、以及与定位件螺纹连接并由该定位件定位的夹持臂;在立杆上设置有一高度可调节的电动机,电动机的输出轴前端伸入到料筒内部,电动机的输出轴前端设置有用于安装砂磨盘或分散叶片或搅拌叶片的连接部,连接部上设置有外螺纹。

3、采用上述一种砂磨、分散、搅拌多用机,在实际使用时,需要先将分散叶片安装到连接部上,对涂料分散后将分散叶片取出料筒,更换上磨砂盘,研磨完成后又需要更换搅拌叶,生产过程中需要频繁更换零部件,对生产效率产生影响,有待改进。

技术实现思路

1、为了减少更换零部件对生产效率的影响,本技术提供一种砂磨分散搅拌多用机。

2、本技术提供的一种砂磨分散搅拌多用机,采用如下的技术方案:

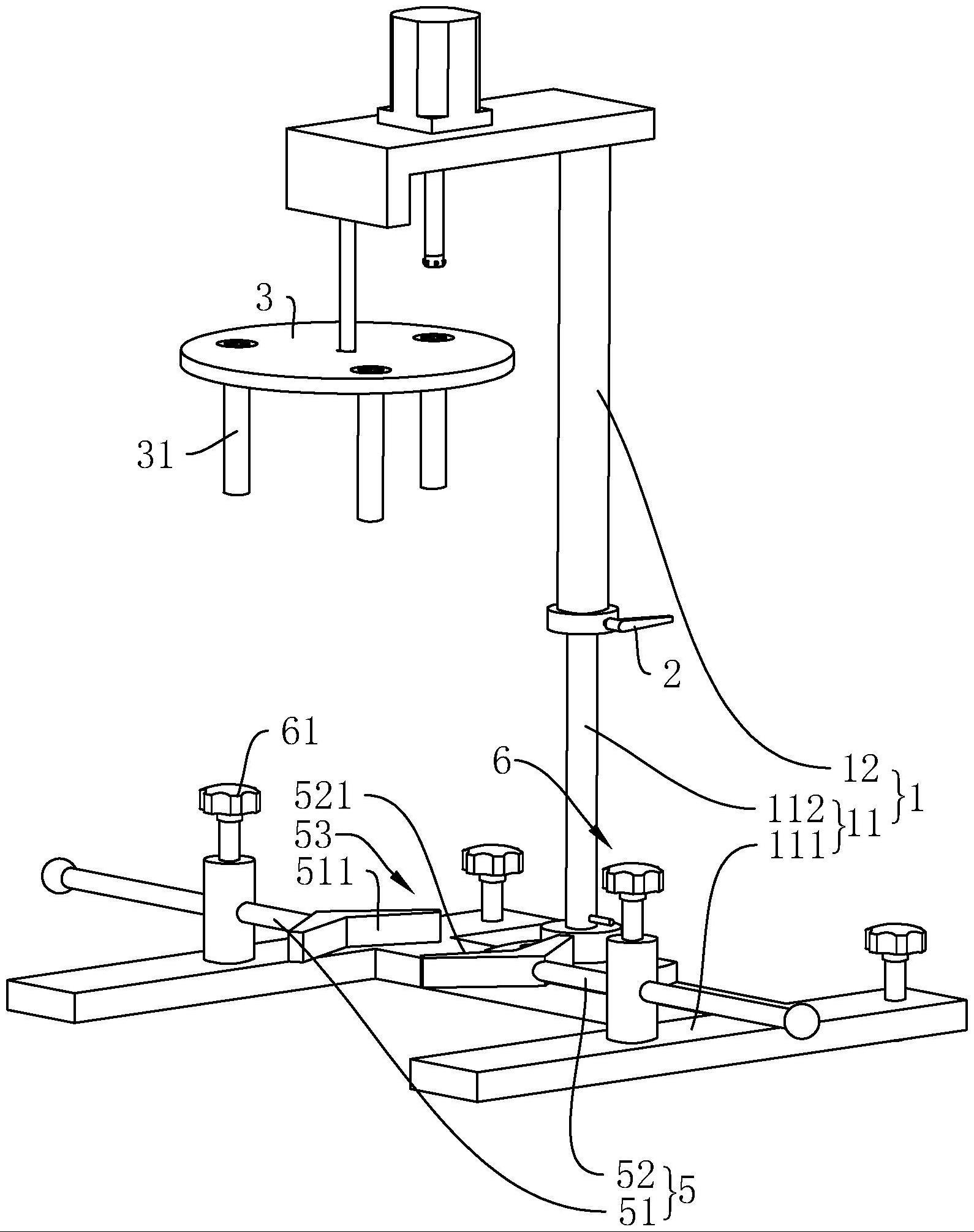

3、一种砂磨分散搅拌多用机,包括支架,其所述支架上升降滑移有安装架,安装架上转动连接有若干连接轴,所述连接轴用于安装磨砂盘、分散叶片或搅拌叶片,所述安装架转动连接于所述支架上,所述连接轴用于伸入料筒,所述支架上设有驱动组件,所述驱动组件用于驱动所述连接轴转动。

4、通过采用上述技术方案,将磨砂盘、分散叶片或搅拌叶片安装到不同的连接轴上,在涂料加工过程中,转动安装座,连接轴带动所需零部件移动至料筒上方,安装架下降使连接轴和领不件伸入料筒内对料筒内的涂料进行研磨、分散或搅拌。减少了更换零部件所需要的时间,降低对加工效率的影响。

5、优选地,所述驱动组件包括升降滑移于所述支架上的驱动件和设于所述驱动件上的连接部,所述驱动件移动靠近或远离所述安装架,所述连接部位于所述连接轴的转动路径上,所述安装架用于抵靠料筒上端,所述连接部抵紧所述连接轴远离料筒的一端,所述支架上设有定位组件,所述定位组件用于定位所述料筒。

6、通过采用上述技术方案,在涂料加工过程中,移动所需零部件至料筒上方后,向下移动安装架使连接轴伸入料筒后,安装架抵靠在料筒上方,继续向下移动驱动件,驱动件带动连接部抵紧连接轴驱动连接轴转动。驱动件只需驱动对应连接轴转动,有利于减少能耗。在连接部抵紧连接轴的过程中,连接部通过连接轴抵紧安装架远离料筒的一侧,使安装架抵紧料筒上端,有利于提高料筒在加工过程中的稳定性。

7、优选的,所述安装架上开设有限位槽,所述连接部上设有凸块,所述凸块凸出所述连接部,所述限位槽供所述凸块卡入。

8、通过采用上述技术方案,在连接轴抵紧安装架上端后,凸块卡入限位槽,使驱动件驱动连接部转动时,连接部不易与连接轴发生相对转动,有利于提高转动力的传递效率。

9、优选的,所述连接轴上设有挤压件,所述挤压件位于所述限位槽内,所述挤压件形变填充所述限位槽内壁与所述凸块之间的缝隙。

10、通过采用上述技术方案,在实际使用时,随着凸块卡入限位槽内,限位槽内的挤压件受压力作用形变,填充限位槽内壁和凸块之间的缝隙,使连接部带动连接轴转动时,凸块不易与限位槽内壁发生碰撞,使连接部和连接轴的连接处不易损坏,有利于提高连接部和连接轴的使用寿命。

11、优选的,所述支架上滑移有定位杆,所述安装架上开设有若干定位槽,所述定位槽与所述连接轴对应设置,所述定位槽供所述定位杆卡入定位,当所述定位杆卡入定位槽后,其中一个所述连接轴位于所述连接部的移动路径上。

12、通过采用上述技术技术方案,在实际使用时,转动安装架使安装对应零部件的连接轴位于驱动件下方,移动定位杆使定位杆靠近安装架,调节安装架的位置使定位杆卡入定位槽内,使连接杆的轴心与驱动件的轴心位于同一直线,使凸块卡入限位槽更加便捷。

13、优选的,所述支架上滑移有定位杆,所述安装架上开设有若干定位槽,所述定位槽与所述连接轴对应设置,所述定位槽供所述定位杆卡入定位,当所述定位杆卡入定位槽后,其中一个所述连接轴位于所述连接部的移动路径上。

14、通过采用上述技术技术方案,在实际使用时,转动安装架使安装对应零部件的连接轴位于驱动件下方,移动定位杆使定位杆靠近安装架,调节安装架的位置使定位杆卡入定位槽内,使连接杆的轴心与驱动件的轴心位于同一直线,使凸块卡入限位槽更加便捷。

15、优选的,所述定位组件包括设于所述支架上的夹持部一、夹持部二,所述夹持部一上开设有安装槽一,所述夹持部二上开设有安装槽二,安装槽一和安装槽二拼接形成安装口,所述安装口供料筒卡入并定位。

16、通过采用上述技术方案,在实际使用时,将料筒放入安装口内,夹持部一和夹持部二抵接料筒的相对两侧对料筒定位,使定位料筒便捷。

17、优选地,所述夹持部一和所述夹持部二滑移连接于所述支架上,所述夹持部一和所述夹持部二滑移靠近或远离,所述安装槽一和所述安装槽二朝互相远离方向呈渐缩设置,所述支架上设有若干固定件,所述固定件用于定位所述夹持部一和所述夹持部二。

18、通过采用上述技术方案,在对料筒定位时,根据料筒的直径调节夹持部一和夹持部二之间的距离,使安装口的内壁抵紧料筒的相对两侧,再通过固定件对夹持部一和夹持部二定位即可,便于对不同的尺寸的料筒进行定位,有利于提高定位组件的适用性。

19、优选的,所述夹持部一和所述夹持部二上均绘有刻度线。

20、通过采用上述技术方案,在实际使用时,根据刻度线的指示调节料筒的位置,使料筒的轴线与驱动件的轴线位于同一直线,使连接轴伸入料筒后对料筒涂料搅拌均匀,有利于提高对料筒内涂料的研磨、分散和搅拌效果。

21、优选的,所述支架包括架体和升降滑移于所述架体上的升降杆,所述升降杆上螺纹连接有升降锁紧手柄,所述升降锁紧手柄抵紧所述架体,所述驱动组件设于所述升降上,所述安装架升降滑移于所述升降杆上。

22、通过采用上述技术方案,在实际使用使用时,转动升降锁紧手柄松开架体,即可移动升降杆,调节驱动件和安装架的高度,调节完成后反响转动升降锁紧手柄使升降锁紧手柄抵紧架体,即可对安装架和驱动件的高度定位,使调节驱动件和安装架的高度更加便捷。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过转动安装座,连接轴带动所需零部件移动至料筒上方,安装架下降使连接轴和领不件伸入料筒内对料筒内的涂料进行研磨、分散或搅拌。减少了更换零部件所需要的时间,降低对加工效率的影响;

25、2.驱动组件中的驱动件只需驱动对应连接轴转动,有利于减少能耗;

26、3.通过设置凸块使凸块卡入限位槽,使驱动件驱动连接部转动时,连接部不易与连接轴发生相对转动,有利于提高转动力的传递效率。

- 还没有人留言评论。精彩留言会获得点赞!