金属载体涂覆设备的进料装置的制作方法

本技术涉及涂覆设备的领域,尤其是涉及一种金属载体涂覆设备的进料装置。

背景技术:

1、机动车尾气排放净化工程是现代环保需求的必要措施,如摩托车尾气净化催化转化器的核心部件就为内表面为蜂窝状的金属载体,在金属载体内蜂窝表面涂覆有稀土催化材料,其主要成份为fe-cr-al。参照图1,金属载体1包括外壳2、瓦楞片3、平片4。

2、授权公告号为cn217796781u的中国专利公开了一种三元催化剂金属载体涂覆设备,涉及涂覆设备相关技术领域。该实用新型包括框体以及处于框体内侧中部的液筒,液筒的内部设置有搅拌筒,液筒下方的框体内部设置有喷液管,喷液管的一端穿过液筒,搅拌筒上部位的内侧设置有软质活塞杆,框体上侧的中部固定有升降气缸,软质活塞杆的上端穿过液筒和框体,搅拌筒的下方与液筒之间的喷液管表侧开设有通孔;框体的前方设置有喷液嘴;框体的下侧设置有工字撑板,框体前侧的工字撑板上侧开设有工位口,调节口的内部均设置有定位板。本实用新型通过软质橡胶杆能够实现精准的进行涂覆工作,提高涂覆工作效率,同时定位板的定位限制,实现金属载体能够稳定的被涂覆,避免出现涂覆偏差的情况。

3、针对上述技术方案,操作过程中,需要人工操作将金属载体一个一个的放置于工位口,操作较为不便。

技术实现思路

1、为了使得金属载体进料更加便利,本技术提供了一种金属载体涂覆设备的进料装置。

2、本技术提供的一种金属载体涂覆设备的进料装置采用如下的技术方案:

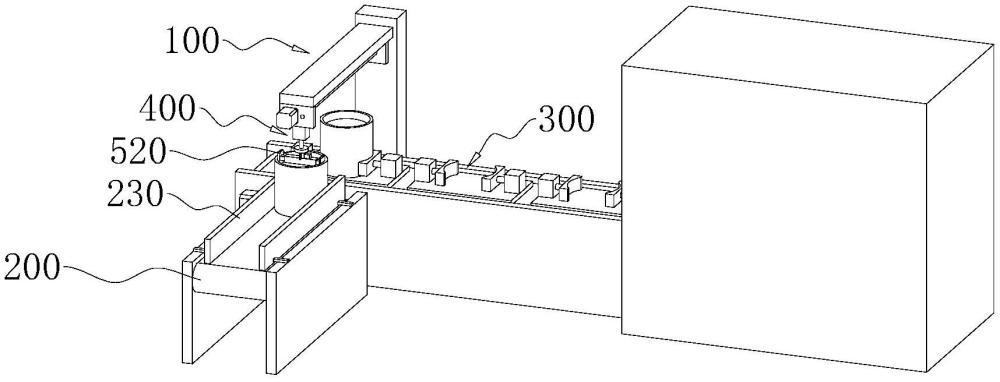

3、一种金属载体涂覆设备的进料装置,包括机架、第一传送带、第二传送带、连接于机架的搬运组件,所述搬运组件用于将第一传送带上的金属载体搬运至第二传送带上,所述搬运组件包括套筒、两个抵紧板,所述套筒长度方向呈水平方向设置,两个所述抵紧板均与金属载体内壁接触,两个所述抵紧板分别沿套筒长度方向滑动连接于套筒沿套筒长度方向两端,所述套筒沿竖直方向滑动连接于机架,且所述套筒沿水平方向滑动连接于机架,所述第二传送带用于运输金属载体进入涂覆设备,所述第一传送带顶部设有阻挡杆,所述阻挡杆位于第一传送带出料端,所述阻挡杆长度方向与第一传送带宽度方向一致。

4、通过采用上述技术方案,使用时,将金属载体放置于第一传送带,金属载体跟随第一传送带传输至第一传送带出料端时,阻挡杆将金属载体阻拦于第一传送带的出料端,套筒沿竖直方向向下移动,且抵紧板跟随套筒沿竖直方向移动并靠近金属载体,两个抵紧板沿套筒长度方向滑动连接于套筒,使得两个抵紧板均抵紧于金属载体内壁,抵紧板抵紧于金属载体内壁后,套筒沿竖直方向向上移动,带动抵紧板与金属载体沿竖直方向向上移动,以此使得金属载体位于阻挡杆上方,套筒沿水平方向移动,并带动抵紧板与金属载体移动至第二传送带上方,套筒沿竖直方向向下移动,将金属载体放置于第二传送带顶面,抵紧板沿套筒长度方向滑动并远离金属载体内壁,套筒沿竖直方向移动带动抵紧板远离金属载体,通过第一传送带与搬运组件将金属载体放置于第二传送带顶面,使得金属载体进料更加便利。

5、可选的,第一传送带顶部设有两个限位板,所述限位板长度方向与第一传送带运输方向一致,两个所述限位板沿第一传送带宽度方向间隔分布,所述阻挡杆沿其长度方向两端分别连接于两个限位板,两个限位板间隔形成供金属载体通过的移动通道,所述移动通道宽度与一个金属载体宽度一致。

6、通过采用上述技术方案,增设限位板,使得位于第一传送带顶面的金属载体呈一条直线排开,使得金属载体逐个运输至搬运组件的待取处,以此便于搬运组件逐个搬运金属载体。

7、可选的,第一传送带顶面与第二传送带顶面齐平,所述第一传送带长度方向与第二传送带长度方向垂直,所述搬运组件还包括连接于机架的丝杆、滑块、第一电机、导向杆,所述丝杆长度方向与第一传送带长度方向一致,所述导向杆长度方向与丝杆长度方向一致,所述丝杆转动连接于机架,所述丝杆沿其长度方向一端连接于第一电机的输出轴,所述滑块一端螺纹套设于丝杆,所述滑块另一端滑动套设于导向杆。所述搬运组件还包括连接于滑块底部的第一气缸,所述第一气缸用于带动套筒沿竖直方向移动,所述套筒连接于第一气缸的活塞杆。

8、通过采用上述技术方案,第一电机带动丝杆转动,以此使得滑块沿第一传送带长度方向滑动连接于机架,并带动第一气缸沿第一传送带长度方向移动,并带动金属载体从第一传送带移动至第二传送带,且第一气缸带动套筒沿竖直方向移动,使得套筒靠近或远离金属载体,以此便于搬运金属载体,使得操作更加便利。

9、可选的,套筒通过安装板连接于第一气缸的活塞杆,所述套筒内转动连接有支撑板,所述搬运组件还包括连接于套筒内的螺纹杆、两个连接块,所述螺纹杆长度方向与套筒长度方向一致,所述支撑板螺纹套设于螺纹杆,所述螺纹杆包括正螺纹段、反螺纹段,两个所述连接块分别螺纹套设于正螺纹段与反螺纹段,所述套筒滑动套设于连接块,所述抵紧板连接于连接块远离套筒一端,所述搬运组件还包括用于带动螺纹杆转动的驱动件。

10、通过采用上述技术方案,当套筒位于金属载体内时,驱动件带动螺纹杆转动,使得两个连接块沿螺纹杆长度方向滑动,并相互靠近或相互远离,以此带动两个抵紧板相互靠近或相互远离,使得抵紧板靠近并抵紧金属载体内壁或远离金属载体内壁,以此使得金属载体的搬运更便利。

11、可选的,驱动件包括第一齿轮、第二齿轮、第二电机,所述第一齿轮套设于螺纹杆,所述第二电机连接于安装板,所述第二齿轮连接于第二电机的输出轴,所述第一齿轮与第二齿轮啮合。

12、通过采用上述技术方案,第二电机带动第二齿轮转动,使得第一齿轮跟随第二齿轮转动,并带动螺纹杆转动,使得两个连接块沿螺纹杆长度方向移动,使得两个抵紧板抵紧金属载体内壁或远离金属载体内壁,以此便于金属载体从第一传送带上搬运至第二传送带上。

13、可选的,抵紧板为弧形板设置,所述弧形板凸弧面朝向金属载体内壁设置。

14、通过采用上述技术方案,弧形板设置,使得抵紧板与金属载体内壁更加贴合,使得金属载体与抵紧板稳定连接。

15、可选的,第二传送带上连接有若干固定板,若干所述固定板沿第二传送带长度方向间隔分布,所述固定板远离第二传送带一侧连接有两个夹持板、推动件,两个所述夹持板沿第二传送带长度方向间隔分布,两个所述夹持板间隔形成供金属载体放置的夹持口,所述推动件用于带动两个夹持板相互靠近或远离。

16、通过采用上述技术方案,搬运组件将金属载体搬运至第二传送带上,并放置于夹持口内,推动件带动夹持板沿第二传送带长度方向移动,并使得两个夹持板相互靠近并夹持金属载体,使得金属载体稳定连接于第二传送带上,尽量避免涂覆时金属载体移动影响涂覆效果。

17、可选的,夹持板靠近夹持口一侧设有弧形槽,所述弧形槽凹弧面朝向夹持口设置。

18、通过采用上述技术方案,增设弧形槽,以此使得金属载体与夹持板更加贴合,使得金属载体与夹持板稳定连接。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.使用时,将金属载体放置于第一传送带,金属载体跟随第一传送带传输至第一传送带出料端时,阻挡杆将金属载体阻拦于第一传送带的出料端,套筒沿竖直方向向下移动,且抵紧板跟随套筒沿竖直方向移动并靠近金属载体,两个抵紧板沿套筒长度方向滑动连接于套筒,使得两个抵紧板均抵紧于金属载体内壁,抵紧板抵紧于金属载体内壁后,套筒沿竖直方向向上移动,带动抵紧板与金属载体沿竖直方向向上移动,以此使得金属载体位于阻挡杆上方,套筒沿水平方向移动,并带动抵紧板与金属载体移动至第二传送带上方,套筒沿竖直方向向下移动,将金属载体放置于第二传送带顶面,抵紧板沿套筒长度方向滑动并远离金属载体内壁,套筒沿竖直方向移动带动抵紧板远离金属载体,通过第一传送带与搬运组件将金属载体放置于第二传送带顶面,使得金属载体进料更加便利;

21、2.第一电机带动丝杆转动,以此使得滑块沿第一传送带长度方向滑动连接于机架,并带动第一气缸沿第一传送带长度方向移动,并带动金属载体从第一传送带移动至第二传送带,且第一气缸带动套筒沿竖直方向移动,使得套筒靠近或远离金属载体,以此便于搬运金属载体,使得操作更加便利;

22、3.第二电机带动第二齿轮转动,使得第一齿轮跟随第二齿轮转动,并带动螺纹杆转动,使得两个连接块沿螺纹杆长度方向移动,使得两个抵紧板抵紧金属载体内壁或远离金属载体内壁,以此便于金属载体从第一传送带上搬运至第二传送带上。

- 还没有人留言评论。精彩留言会获得点赞!