一种异丁烷正构反应废气回收系统的制作方法

本技术涉及一种废气回收系统,具体涉及一种异丁烷正构反应废气回收系统。

背景技术:

1、正丁烷是一种重要的有机化工原料,主要用于顺丁烯二酸酐和γ-丁内酯的制备,随着顺丁烯二酸酐和γ-丁内酯需求量的不断增加,对正丁烷的需求量也不断增加。目前,正丁烷主要是通过异丁烷正构化反应获得,异丁烷正构反应装置的反应器在临氢状态下控制一定的温度和压力进行催化反应,从而生成产物正丁烷。

2、目前,异丁烷正构化反应的废气主要作为燃料气进行燃烧处理,其废气中存在一些未反应完全的氢气,由于氢气的造价昂贵,将其作为燃料使用属于高能低用,造成氢气资源浪费,且大大增加了原料成本;此外,由于正构化反应产物中存在有低碳烷烃,在回收氢气进行循环使用时,氢气的纯度较低,对正构化反应也会产生一定的影响。

技术实现思路

1、本实用新型的目的在于提供一种节约成本、回收氢气纯度高的异丁烷正构反应废气回收系统。

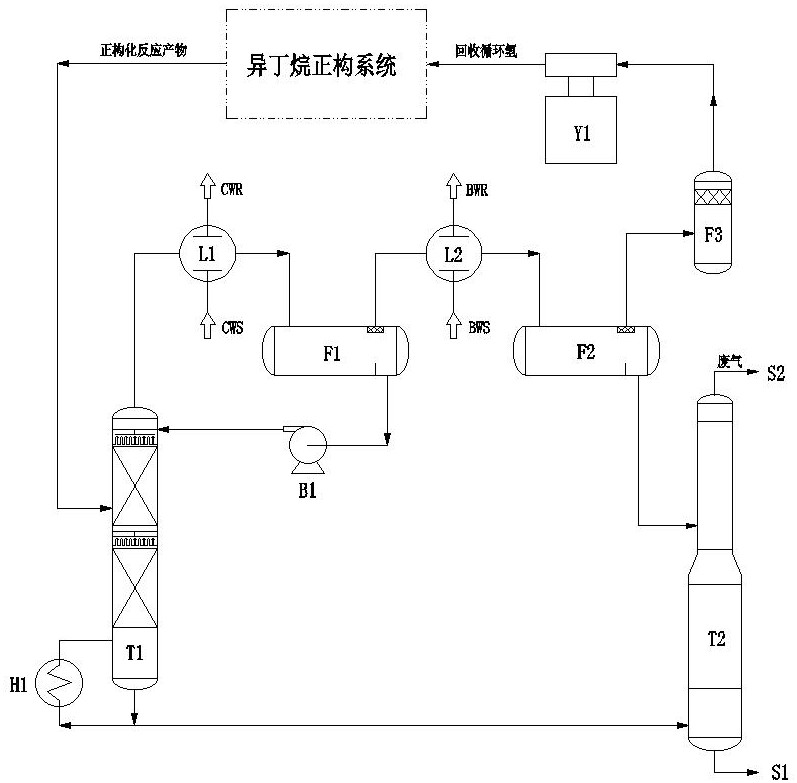

2、一种异丁烷正构反应废气回收系统,包括正构系统、脱氢塔和稳定塔,所述脱氢塔通过管路与正构系统的出料口连接,所述脱氢塔和稳定塔之间设有分离单元,所述分离单元分别与所述脱氢塔和稳定塔连接,所述分离单元通过循环装置与所述正构系统连接,所述循环装置用于将循环氢气送入所述正构系统中。

3、上述技术方案中,本技术为一种适用于异丁烷正构反应系统的废气回收系统,包括正构系统、脱氢塔和稳定塔,所述正构系统、脱氢塔和稳定塔依次设置并构成循环,所述脱氢塔通过管路与异丁烷正构系统的出料口连接,正构化反应产物通过管路进入所述脱氢塔中,正构化反应产物在所述脱氢塔内被分为包含有氢气的轻组分和包含有低碳烷烃的重组分,其中,轻组分位于所述脱氢塔的上部,重组分位于所述脱氢塔的下部,可将正构化反应产物中的氢气和低碳烷烃分离开来,所述分离单元与所述脱氢塔顶部连接,所述脱氢塔顶部的轻组分通过管路进入到所述分离单元中,所述分离单元可将轻组分中的氢气分离出来,并送入与所述分离单元连接的循环装置中,再由所述循环装置将氢气送入异丁烷正构系统中,完成氢气的回收和循环使用,实现资源的充分利用,降低成本;此外,本技术异丁烷正构反应废气回收系统通过设置的所述脱氢塔,可将正构化反应产物进行初步分离,得到含有氢气的轻组分和重组分,随后再通过所述分离单元进一步分离,使氢气进一步提纯并分离出来,从而使得到的氢气纯度大幅提高,在送回所述异丁烷正构系统后,有利于提高正构化主反应的收率,同时也可以避免主反应催化剂积碳,延长其使用寿命。

4、进一步地,作为优选技术方案,所述分离单元包括冷却装置和深冷装置,所述冷却装置包括冷却器和冷却分液罐,所述深冷装置包括深冷器和深冷分液罐,所述冷却器、冷却分液罐、深冷器和深冷分液罐按顺序依次设置。

5、上述技术方案中,所述分离单元包括冷却装置和深冷装置,所述冷却装置和深冷装置依次设置,所述脱氢塔塔顶的轻组分通过管路依次进入所述冷却装置和深冷装置,所述冷却装置包括冷却器和冷却分液罐,所述冷却器用以冷却进入的轻组分,轻组分经过冷却器的冷凝作用下,在所述冷却分液罐中初步分离为液相和气相,所述深冷装置包括深冷器和深冷分液罐,所述深冷器用于对经所述冷却器冷却后的不凝或未凝汽进行进一步的冷凝,经所述深冷器冷凝得到的气相和液相进入所述深冷分液罐中,所述冷却器、冷却分液罐、深冷器和深冷分液罐按顺序依次设置并连接。

6、进一步地,作为优选技术方案,所述冷却器的进料口与脱氢塔连接,出料口与所述冷却分液罐的入口连接,所述冷却分液罐的气相出口与所述深冷器连接,所述深冷分液罐的气相出口与所述循环装置连接,所述深冷分液罐的液相出口与所述稳定塔连接。

7、上述技术方案中,所述冷却器的进料口与脱氢塔的顶部连接,出料口与所述冷却分液罐的入口连接,所述脱氢塔内的轻组分通过管路进入到所述冷却器中进行冷却,所述冷却分液罐顶部的气相出口与所述深冷器连接,经所述冷却器冷凝后的轻组分在所述冷却分液罐内分离为气相和液相,气相通过管路进入到深冷器中,通过所述深冷器对未完全冷凝的气相进一步进行冷凝,得到氢气和含有含碳烷烃的液相,通过所述深冷器及深冷分液罐的进一步处理,使氢气能够完全分离出来,有效提高氢气的纯度;所述深冷分液罐中分离得到的氢气通过顶部的气相出口进入到所述循环装置中,由所述循环装置送入异丁烷正构系统中进行循环使用,而剩余的含有含碳烷烃的液相部分通过所述深冷分液罐底部的液相出口送入所述稳定塔中,进行后续的回收处理。

8、进一步地,作为优选技术方案,所述分离单元还包括回流泵,所述回流泵的入口端与所述冷却分液罐的液相出口连接,所述回流泵的出口端与所述脱氢塔连接。

9、上述技术方案中,所述分离单元还设置有回流泵,所述回流泵的入口端和出口端分别与冷却分液罐底部的液相出口和脱氢塔连接,所述回流泵用于将冷却分液罐中经过冷却得到的液相部分回流至脱氢塔内,设置回流可以有效提高所述脱氢塔的分离效果,有利于后续对低碳烷烃的回收。

10、进一步地,作为优选技术方案,所述循环装置包括循环分液罐和压缩机,所述循环分液罐与所述深冷分液罐的气相出口连接,所述压缩机分别与所述循环分液罐和正构系统连接。

11、上述技术方案中,所述循环分液罐和压缩机依次设置,所述循环分液罐与所述深冷分液罐顶部的气相出口连接,经所述冷却器和深冷器处理后得到的氢气进入到所述循环分液罐中储存,随后通过所述压缩机进行增压,将氢气送入异丁烷正构系统中循环使用。

12、进一步地,作为优选技术方案,所述冷却器和深冷器均设有进液口和出液口,所述进液口和出液口用于冷剂的进出。

13、上述技术方案中,所述冷却器和深冷器均设有进液口和出液口,所述进液口和出液口用于为冷剂提供进出通道,通过冷剂来对所述冷却器和深冷器中的低沸点组分进行冷凝,保证氢气能够完全分离出来。

14、进一步地,作为优选技术方案,所述脱氢塔通过管路与所述稳定塔连接,所述稳定塔连接有回收装置,所述回收装置用于回收所述稳定塔中的低碳烷烃。

15、上述技术方案中,所述脱氢塔底部通过管路与所述稳定塔连接,所述脱氢塔底部的重组分通过管路进入到所述稳定塔内,所述稳定塔的底部连接有回收装置,所述回收装置用于回收烷烃,其中,所述稳定塔塔底的重组分中包括有c4烷烃,所述深冷分液罐中的液相部分中包括有c3烷烃,二者均被送入所述稳定塔后,通过所述回收装置进行回收和收集,实现资源的充分利用,为企业提升一定的经济效益。

16、进一步地,作为优选技术方案,所述稳定塔还连接有焚烧装置,所述焚烧装置与稳定塔的气相出口连接。

17、上述技术方案中,所述焚烧装置连接在所述稳定塔的顶部,所述稳定塔中的废气从稳定塔顶部的气相出口进入到所述焚烧装置中,通过所述焚烧装置进行集中焚烧处理。

18、进一步地,作为优选技术方案,所述脱氢塔设有换热装置,所述换热装置与脱氢塔连接。

19、上述技术方案中,所述脱氢塔一侧连接有换热装置,所述换热装置用于对所述脱氢塔内的物料进行换热。

20、与现有技术相比,本实用新型异丁烷正构系统废气具有如下有益效果:

21、节约成本,本技术通过设置的所述分离单元,可将异丁烷正构化反应产物中的氢气分离出来,并送入与所述分离单元连接的循环装置中,再由所述循环装置将氢气送入异丁烷正构系统中,完成氢气的回收和循环使用,实现资源的充分利用,有效降低成本。

22、回收氢气纯度高,本技术设置的所述脱氢塔,可将正构化反应产物进行初步分离,得到含有氢气的轻组分和重组分,随后再通过所述分离单元进一步分离,从而使氢气和低碳烷烃进一步分离开来,使得到的氢气纯度大幅提高,在送回所述异丁烷正构系统后,有利于提高正构化主反应的收率,同时也可以避免主反应催化剂积碳,延长其使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!