一种用于制备粒度均匀的铁尾矿微粉的球磨装置的制作方法

本技术涉及一种球磨装置,具体涉及一种用于制备粒度均匀的铁尾矿微粉的球磨装置,属于尾矿加工设备。

背景技术:

1、选矿尾矿是我国目前产出量最大、堆存量最多的固体废弃物,是重大的危险源与污染源。2020年我国选矿尾矿总产生量约12.72亿吨,其中铁矿选矿尾矿产生量最大,约为5.2亿吨,占尾矿总产生量的40.9%。

2、近年来随着铁尾矿年产量的增长,以及铁尾矿自身的许多特性与一些研究领域相符合,这也使得研究者看到铁尾矿潜在的价值。

3、铁尾矿具有粒度细、易粉磨等特点,使得它具有被粉磨成为“混凝土掺合料”的潜质,而当前越来越多的研究者也投入到将铁尾矿细磨制备微粉作为“混凝土掺合料”的研究中,取得了一定的成果。故而,将铁尾矿磨细制备成微粉,代替传统的矿物掺合料应用到混凝土中是处理大量铁尾矿资源的重要途径之一。铁尾矿的细度一般为75μm方孔筛筛余不大于20%,而尾矿微粉标准要求细度为45μm方孔筛筛余不大于12%,需要对铁尾矿进行球磨处理。铁尾矿球磨过程对粒度控制程度差,一般在磨机出口设置检查筛分装置,大于50μm(此时45μm方孔筛筛余约为12%)的粗颗粒返回至球磨机继续加工,小于50μm的细颗粒为合格产品。该方法的缺点为检查筛分滞后,在磨矿过程中铁尾矿过磨,易出现高比例的细度小于30μm甚至20μm的物料,不仅增加能耗,而且过细的微粉对混凝土的长期抗压性能和抗冻性能有不利影响。

4、专利cn202933748u金刚石微粉球磨分级装置,包括进料口、滚筒、研磨介质、第二收料斗、风包,滚筒的筒壁圆周上有四分之一筒壁呈不规则的弧线状,不规则弧线状筒壁上有筛网状小孔;采用上述技术方案,不规则弧线状筒壁能带动研磨介质随滚筒旋转到最高处然后垂直落下砸向滚筒底部的物料,筒壁上的筛网状小孔能使被粉碎合格的微粉排出滚筒,空

5、气压缩机通过空心轴将高压气流注入滚筒,促使合格微粉排出滚筒,并避免微粉堵塞筒壁上的筛网状小孔,能够使粉碎过程中产生的合格微粉及时排出球磨机,但是该装置结构复杂成本高需要空气压缩机将高压气流注入滚筒,促使合格微粉排出滚筒,且筒壁上的筛网状小孔能使被粉碎合格的微粉排出滚筒,也会使得已经进入细粒级物料再返回至筛上而出现可能过磨的情况,增加能耗,过细的微粉对混凝土的长期抗压性能和抗冻性能有不利影响,且研磨效率低下。

技术实现思路

1、本实用新型所要解决的技术问题是,克服现有技术的缺点,提供一种用于制备粒度均匀的铁尾矿微粉的球磨装置,该球磨装置有效降低合格粒级的铁尾矿在球磨机中出现过度细磨的现象,提高了微粉产品品质,降低了能源消耗,研磨效率高。

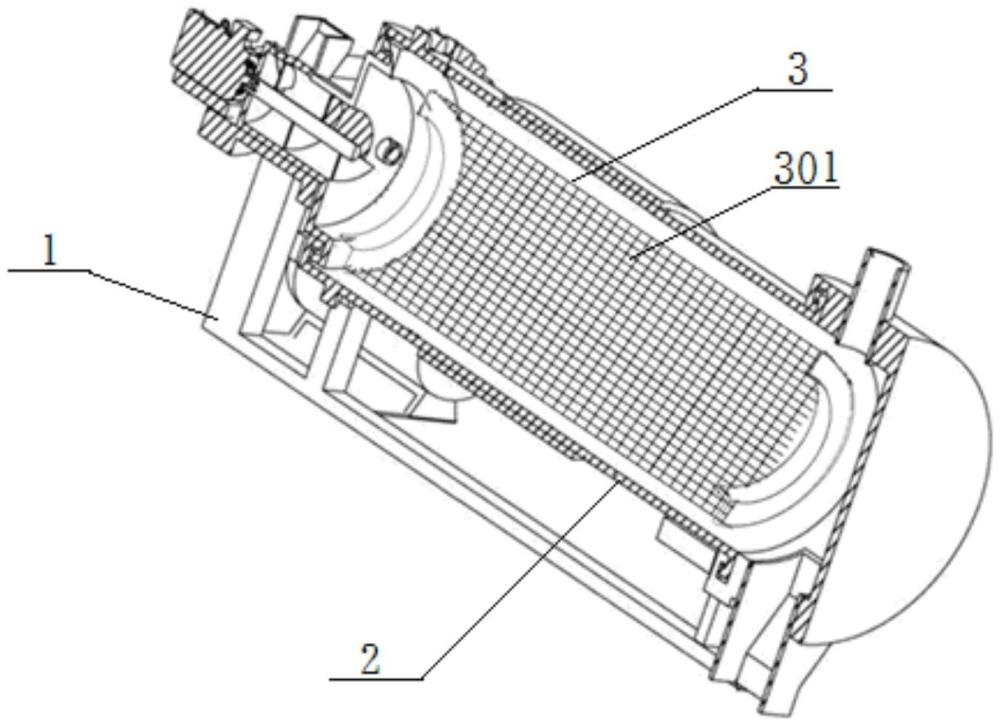

2、为了解决以上技术问题,本实用新型提供一种用于制备粒度均匀的铁尾矿微粉的球磨装置,包括底座、固定环及球磨机,球磨机的两端设置有固定环,固定环的底端设置于底座上,球磨机通过固定环设置于底座上;

3、球磨机内设有筛网,筛网围绕球磨机的中心轴线设置形成内部空间为细磨腔室,细磨腔室与球磨机的壳体互为同心设置,筛网与球磨机的壳体之间形成的夹层腔室为细粒级物料排出通道,球磨机的一侧设有进料口,进料口与细磨腔室相连通,球磨机的另一侧设有出料口,出料口与细粒级物料排出通道相连通;

4、细磨腔室上设有进料口的一端为曲面形喇叭状其下端形成上坡形状,细磨腔室上的另一端为曲面形喇叭状其下端形成下坡形状,两曲面形喇叭状细磨腔室的两端由中间腰部连接形成呈水平放置的花瓶状结构的细磨腔室。

5、本实用新型进一步限定的技术方案是:

6、进一步的,前述用于制备粒度均匀的铁尾矿微粉的球磨装置中,中间腰部的外表面为弧形结构。

7、技术效果,中间腰部的外表面为弧形结构使得中间腰部与曲面形喇叭状细磨腔室的两端形成弧形连接,采用弧形的圆滑连接,有利于避免球磨过程中出现堵料的情况。

8、前述用于制备粒度均匀的铁尾矿微粉的球磨装置中,细磨腔室中上坡形状的坡度为3-40°,细磨腔室中下坡形状的坡度为3-40°。

9、前述用于制备粒度均匀的铁尾矿微粉的球磨装置中,细磨腔室中上坡形状的坡度为5-30°,细磨腔室中下坡形状的坡度为5-30°。

10、前述用于制备粒度均匀的铁尾矿微粉的球磨装置中,细磨腔室中上坡形状的坡度为10-20°,细磨腔室中下坡形状的坡度为10-20°。

11、前述用于制备粒度均匀的铁尾矿微粉的球磨装置中,筛网为方孔筛。

12、技术效果,一般来说,筛网可以选择圆孔筛或方孔筛,方孔筛比圆孔筛的开孔率高,在使用时,方孔筛相对圆孔筛,产量、过矿量要高,圆孔筛在制作加工时,所用原料多,成本高,故而本实用新型筛网优选方孔筛。

13、前述用于制备粒度均匀的铁尾矿微粉的球磨装置中,筛网上的筛孔尺寸为45-55μm。

14、前述用于制备粒度均匀的铁尾矿微粉的球磨装置中,筛孔尺寸为48-52μm。

15、技术效果,为符合尾矿微粉标准要求细度(即45μm方孔筛筛余不大于12%),方孔筛的筛孔尺寸为45~55μm,优选为48~52μm,例如50μm。

16、本实用新型的有益效果是:

17、本实用新型在球磨机内筛网为花瓶状,设置有坡度,前半部分(即靠近进料口的一侧)为上坡形状,利用钢球压力强化细粒级的筛分效果,后半部分(即靠近出料口的一侧)为下坡形状,利用水流冲击力强化细粒级的筛分效果。此外,将筛网进行坡度设置,也提高了球磨过程中铁尾矿、钢球和水介质之间的相互挤压、相互推进的作用,有利于提高铁尾矿的球磨效率,

18、且在球磨机内腔设置筛网形成花瓶装细磨腔室后,细磨腔室上部分与球磨机磨矿腔室直接接触,其中的细粒物料在水流和钢球的协同作用下易穿透筛子进入细粒物料排出通道,而而筛下的细粒物料由于空间狭小且无钢球的研磨推动作用,较难透过筛子返回筛上部分;在细磨腔室的上半部分空间大易于球磨挤出细粒物料,细磨腔室后半部分与球磨机壳体之间的间距变窄也没有钢球,物料难以返回,降低返回率,降低了物料过渡研磨的可能。

19、目前,选矿尾矿是我国产出量最大、堆存量最多的固体废弃物,其中铁矿选矿尾矿产生量最大,故而铁尾矿资源再利用的研究成为热门。因为铁尾矿矿物成分有所不同、颗粒粗细有所不同,根据铁尾矿的特点,其主要应用包括铁尾矿的再选、铁尾矿制砖、铁尾矿做人工砂、铁尾矿制备土壤改良剂与元素肥料、铁尾矿制作陶瓷、铁尾矿制作微晶玻璃、铁尾矿生产水泥等。而铁尾矿具有粒度细、易粉磨等特点,使得它具有被粉磨成为“混凝土掺合料”的潜质,当前越来越多的研究者投入到将铁尾矿细磨制备微粉作为“混凝土掺合料”的研究中,并取得了一定的研究成果:将铁尾矿微粉掺入到混凝土中,铁尾矿微粉也能跟石英粉、石灰石粉等其它惰性掺合料一样在混凝土中具有“微集料效应”与部分活性,能够有效改善混凝土的工作性能、力学性能、耐久性能,并且能够减少混凝土的收缩,经济实惠。

20、故而,将铁尾矿磨细制备成微粉,代替传统的矿物掺合料应用到混凝土中是处理大量铁尾矿资源的重要途径之一。铁尾矿的细度一般为75μm方孔筛筛余不大于20%,而尾矿微粉标准要求细度为45μm方孔筛筛余不大于12%,因此,需要对铁尾矿进行球磨处理。在现有技术中,铁尾矿球磨过程对粒度控制程度差,一般在磨机出口设置检查筛分装置,大于50μm(此时45μm方孔筛筛余约为12%)的粗颗粒返回至球磨机继续加工,小于50μm的细颗粒为合格产品。该方法的缺点为检查筛分滞后,在磨矿过程中铁尾矿过磨,易出现高比例的细度小于30μm甚至20μm的物料,不仅增加能耗,而且过细的微粉对混凝土的长期抗压性能和抗冻性能有不利影响。

21、本实用新型针对上述铁尾矿在制备微粉的过程中存在的过磨问题,提出一种用于制备粒度均匀的铁尾矿微粉的球磨装置,该装置对铁尾矿进行球磨制备微粉,在球磨过程中,符合粒度要求的物料会优先穿过筛网进入细粒级物料排出通道,未达粒度要求的物料则继续细磨,达到要求的物料在花瓶状细磨腔室的作用下降低物料再返回细磨腔室内的比例,从而降低合格粒级的铁尾矿在球磨机中出现过度细磨的现象,提高了微粉产品品质,降低了能源消耗。

22、在本实用新型中筛网向球磨机内部围绕形成的内部空间即为细磨腔室,用于完成铁尾矿的球磨过程,筛网与球磨机的壳体之间所形成的夹层腔室即为细粒级物料排出通道,用于优先将符合粒度要求的物料从细磨腔室中排出,以降低过度磨矿现象。在球磨过程中,待处理的铁尾矿从进料口进入球磨机,在钢球与水介质的共同作用下向出料口方向运行,符合粒度要求的物料优先穿过筛网进入细粒级物料排出通道;筛上的铁尾矿则在球磨机中继续向前运行,在运行过程中陆续被钢球磨细直至达到粒度要求;而后细粒级物料排出通道内的物料在球磨机旋转与水介质的作用下,继续向出料口方向运行,最终从出料口排出,得到符合粒级要求的铁矿微粉。

23、本实用新型在球磨机内设置筛网,即在确保铁尾矿不出现过磨现象的前提下,实现了铁尾矿球磨与筛分的同时进行,大大提高了工作效率,降低了能源消耗。

24、在本实用新型中,筛网的上坡形状的坡度一般为3~40°,优选为5~30°,更优选为10~20°,筛网的下坡形状的坡度一般为3~40°,优选为5~30°,更优选为10~20°,将坡度控制在合适范围内,不能太高也不能太低,更好地控制物料在球磨机中的滞留时间,同时加强物料的振动效果,提高筛分效率,也降低了过渡研磨的可能。

- 还没有人留言评论。精彩留言会获得点赞!