一种高效节能的硫酸蒸发浓缩系统的制作方法

本技术涉及一种硫酸蒸发浓缩系统,特别是一种高效节能的硫酸蒸发浓缩系统。

背景技术:

1、硫酸的产量和用量代表着一个国家化学工业的发展水平,除肥料行业外,其它行业在硫酸应用时都有废硫酸的产生。比如:有色金属行业,铜、铅、锌冶炼烟气制酸净化工序产生浓度约10%的废硫酸;钛白粉行业废硫酸来源于钛液水解后的滤液和一洗时的洗液,生产1吨钛白粉产生浓度约为20%的废硫酸8t;钢铁及金属酸洗行业生产过程中,一般要用18%左右的稀硫酸对表面进行清洗,产生含硫酸亚铁、硫酸铁的废硫酸(含量6%),根据一般酸洗工艺,每清洗一吨钢材产生废硫酸约100kg;在石油精炼中,要用浓硫酸除去汽油和润滑油中杂质(硫化物和不饱和碳氢化合物),每吨原油精炼需要硫酸1.08㎏,异丁烯硫酸催化生产异辛烷,每吨产品要产生含量85%-90%的废硫酸80-90㎏;氯碱行业氯气干燥工段利用98%浓硫酸的脱水性对电解槽产生湿氯气进行干燥脱水,98%的硫酸吸水后降到75%左右,每吨氯碱产生废硫酸13-21㎏;染料及中间体分散染料、活性染料、两性染料、中性染料、阳离子染料生产过程中都有废硫酸产生;有机化工行业如柠檬酸、氨基磺酸、草酸、硫酸二甲酸、合成甲酚、十二烷基苯磺酸等产品及磺化、硝化、烷基化、酯化等化学反应单元,生产20-60%的废硫酸。

2、传统的废酸处理,主要以排放或采用石灰中和为主,极大的造成了资源的浪费,并且处理不当还会对环境造成污染。而随着国家对危化品监管力度的增大,以及对危险废物管理力度的增强,很多企业选择将废硫酸外送处理,但外送处理的安全隐患很大,若处理环节出现问题,势必会影响企业正常生产。因此,废硫酸浓缩、净化再生,是从根本上解决废硫酸问题的最佳方向。

3、现有的废硫酸浓缩工艺以蒸发浓缩为主,而蒸发浓缩系统主要由蒸发器、预热部分和蒸汽处理部分等装置组成,废硫酸在经过预热后,送入蒸发器中进行加热蒸发,排出大部分的水分,从而将稀废硫酸变成浓硫酸,而蒸发产生的二次蒸汽则经过蒸汽处理装置进行处理后排空。但蒸发浓缩后的浓硫酸以及产生的二次蒸汽中均含有大量的热量,直接排出浓缩系统会造成极大的能源浪费,并且由于原料酸加热温度通常高于160℃,二次蒸汽中除了水蒸气以外,还含有酸雾,这部分酸雾如不回收利用,也会造成硫酸的流失,并且,含酸雾的二次蒸汽在处理时也比较麻烦。而为了吸收二次蒸汽中的酸雾,以及回收二次蒸汽和浓硫酸的热量,现有报道中,部分系统增加了余热回收和酸雾回收系统,但存在系统庞大,设备复杂的缺陷;此外,单效蒸发器很难制备98%以上的浓硫酸,为了提高浓硫酸的浓度,现目前多采用多效蒸发器进行蒸发浓缩,这无疑进一步扩大了系统,使得系统更为复杂,设备投入更大。

技术实现思路

1、本实用新型的目的在于,提供一种高效节能的硫酸蒸发浓缩系统。本实用新型具有高效,节能,系统紧凑,设备投入成本低,硫酸浓缩浓度高,排出废气纯度高的特点。

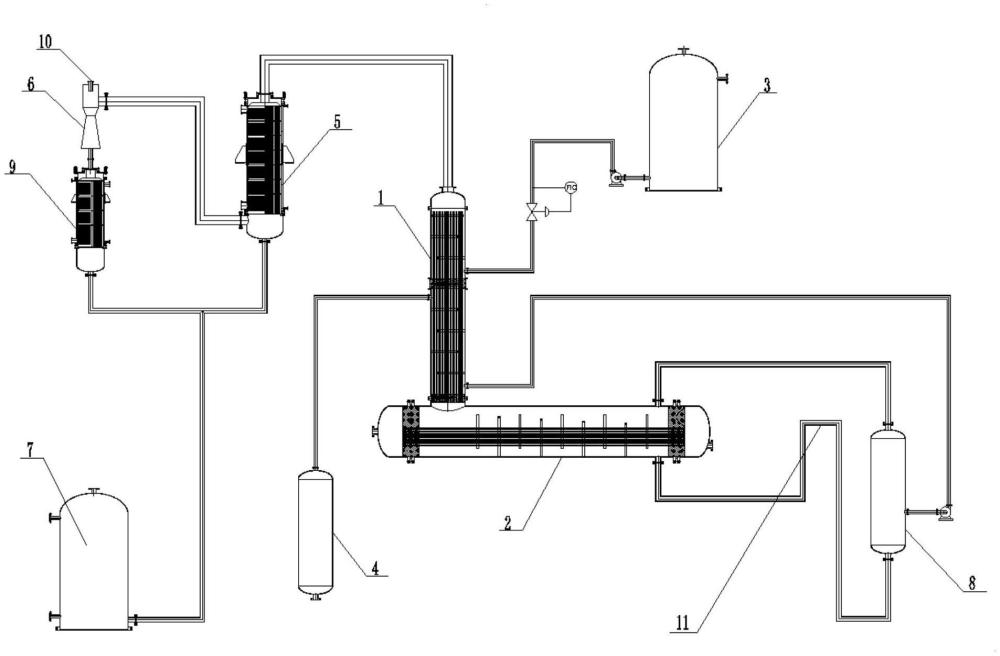

2、本实用新型的技术方案:一种高效节能的硫酸蒸发浓缩系统,包括降膜换热吸收塔、浓缩蒸发器、原料酸储罐、浓酸储罐、塔顶气相冷凝器、真空系统和废水罐;

3、所述降膜换热吸收塔由上塔和下塔组成,上塔和下塔之间经管板一隔开,上塔下端的侧面设有原料酸进口,原料酸进口与所述原料酸储罐连接;上塔的顶部设有二次蒸汽出口,二次蒸汽出口与所述塔顶气相冷凝器连接;上塔内沿纵向设有若干降膜换热吸收管,降膜换热吸收管的顶部设有降膜器,降膜换热吸收管的下端穿过管板一后伸入下塔内,并与设于下塔底部的管板二连接;所述下塔的底端为硫酸出口,并与设于所述浓缩蒸发器上的蒸发器二次蒸汽出口连接,管板一和管板二之间的下塔的侧面设有浓酸进口和浓酸出口,浓酸出口与所述浓酸储罐连接,浓酸进口与设于所述浓缩蒸发器上的蒸发器浓酸出口连接。

4、本方案通过将降膜换热吸收塔与浓缩蒸发器进行整合并连接,并将降膜换热吸收塔设置为上塔和下塔两部分,并在上塔和下塔内贯穿设置降膜换热吸收管,以及在降膜换热吸收管的顶端设置降膜器,高温的二次蒸汽从浓缩蒸发器出来后直接进入降膜换热吸收管内,与降膜换热吸收管内的原料酸液膜进行接触,在完成接触式换热的同时,还利用低温的原料酸对二次蒸汽中的酸雾进行吸收,提高了废气的纯度,而在上塔段内,二次蒸汽除了与原料酸液膜进行接触式换热以外,还会与降膜换热吸收管外的原料酸进行间壁式热交换,进一步吸收二次蒸汽中的预热,提高了余热回收率,节约了能耗;而浓缩蒸发器排出的高温浓硫酸经过下塔后,与下塔内的降膜换热吸收管内的原料酸进行热交换,进一步吸收了浓硫酸中的预热,节约了能耗;此外,由于本方案的降膜换热吸收塔完成了余热回收、酸雾吸收、初级蒸发的工序,在具有热回收率高的同时,还极大的简化了系统,降低了设备的成本投入。

5、优选方案,前述的高效节能的硫酸蒸发浓缩系统,所述浓缩蒸发器呈卧式,包括蒸发器壳体,蒸发器壳体两端的外侧分别设有蒸汽入口和蒸汽冷凝水出口,内侧分别设有管板三和管板四,管板三和管板四之间设有若干换热管;管板三和管板四之间的蒸发器壳体上设有蒸发器二次蒸汽出口和蒸发器浓酸出口,蒸发器二次蒸汽出口靠近蒸汽入口的一端,蒸发器浓酸出口靠近蒸汽冷凝水出口的一端;所述蒸发器二次蒸汽出口和蒸发器浓酸出口之间的蒸发器壳体内分布有多组隔板,隔板的上端为流体通道,所有隔板的高度设置一致,相邻隔板之间设有溢流板,溢流板上端面的高度低于隔板上端面的高度,溢流板的上端为流体通道,且溢流板上端的高度随流体流动方向逐级降低。

6、本方案通过优选浓缩蒸发器的结构,在一台浓缩蒸发器内实现了多级连续蒸发浓缩,极大的提高了硫酸的浓缩浓度,可生产98%以上的浓硫酸,同时,更进一步的简化了系统,降低了设备的成本投入。而通过将溢流板的高度设置成一定的梯度,逐级下降,一方面可以防止回流,另一方面能够进一步保证后段浓缩的硫酸的浓度,使其达到要求的浓度以上。

7、优选方案,前述的高效节能的硫酸蒸发浓缩系统,所述浓缩蒸发器上还连接有溢流罐,溢流罐的底部与所述蒸发器浓酸出口之间经倒u型溢流管连接,倒u型溢流管的排水位与最后一个溢流板的上端面的高度一致;溢流罐的顶部与设于蒸发器壳体上的压力平衡口连接;溢流罐的侧面与浓酸进口连接。

8、本方案通过进一步设置溢流罐和倒u型溢流管,能够使得浓缩蒸发器内的液位始终处于固定高度,硫酸浓度能够得到进一步的保障。

9、优选方案,前述的高效节能的硫酸蒸发浓缩系统,所述上塔内设有折流板一。本方案通过在上塔内设置折流板一,可以延长原料酸的流道,使原料酸与降膜换热吸收管内的二次蒸汽的热交换更充分,余热回收率更高。

10、优选方案,前述的高效节能的硫酸蒸发浓缩系统,所述下塔内设有折流板二。本方案通过在下塔内设置折流板二,可以延长高温的浓硫酸的流道,使浓硫酸与降膜换热吸收管内的原料酸的热交换更充分,余热回收率更高。

11、优选方案,前述的高效节能的硫酸蒸发浓缩系统,所述真空系统为蒸汽喷射泵,蒸汽喷射泵与所述塔顶气相冷凝器连接,蒸汽喷射泵上设有喷射蒸汽入口。本方案的真空系统优选为蒸汽喷射泵,抽空能力更强,降膜换热吸收塔和浓缩蒸发器内的正空度更低,蒸发效率更高。

12、优选方案,前述的高效节能的硫酸蒸发浓缩系统,所述真空系统的蒸汽喷出端连接有蒸汽冷凝器,蒸汽冷凝器与塔顶气相冷凝器并联后与所述废水罐连接。本方案通过在真空系统上连接蒸汽冷凝器,利用喷出的蒸汽冷凝后体积骤减的原理,进一步提高抽真空能力。

13、本实用新型的有益效果

14、1、本实用新型通过将降膜换热吸收塔与浓缩蒸发器进行整合并连接,并将降膜换热吸收塔设置为上塔和下塔两部分,并在上塔和下塔内贯穿设置降膜换热吸收管,以及在降膜换热吸收管的顶端设置降膜器,高温的二次蒸汽从浓缩蒸发器出来后直接进入降膜换热吸收管内,与降膜换热吸收管内的原料酸液膜进行接触,在完成接触式换热的同时,还利用低温的原料酸对二次蒸汽中的酸雾进行吸收,提高了废气的纯度,而在上塔段内,二次蒸汽除了与原料酸液膜进行接触式换热以外,还会与降膜换热吸收管外的原料酸进行间壁式热交换,进一步吸收二次蒸汽中的预热,提高了余热回收率,节约了能耗;而浓缩蒸发器排出的高温浓硫酸经过下塔后,与下塔内的降膜换热吸收管内的原料酸进行热交换,进一步吸收了浓硫酸中的预热,节约了能耗;此外,由于本实用新型的降膜换热吸收塔完成了余热回收、酸雾吸收、初级蒸发的工序,在具有热回收率高的同时,还极大的简化了系统,降低了设备的成本投入。

15、2、本实用新型通过优选浓缩蒸发器的结构,在一台浓缩蒸发器内实现了多级连续蒸发浓缩,极大的提高了硫酸的浓缩浓度,可生产98%以上的浓硫酸,同时,更进一步的简化了系统,降低了设备的成本投入。而通过将溢流板的高度设置成一定的梯度,逐级下降,一方面可以防止回流,另一方面延长了硫酸的流道,提高换热效率,此外,保证了酸液和服务侧介质之间的最大平均温差,产出硫酸浓度更高。

16、3、本实用新型通过进一步设置溢流罐和倒u型溢流管,能够使得浓缩蒸发器内的液位始终处于固定高度,硫酸浓度能够得到进一步的保障。

17、4、本实用新型通过在上塔内设置折流板一,可以延长原料酸的流道,使原料酸与降膜换热吸收管内的二次蒸汽的热交换更充分,余热回收率更高。通过在下塔内设置折流板二,可以延长高温的浓硫酸的流道,使浓硫酸与降膜换热吸收管内的原料酸的热交换更充分,余热回收率更高。

18、5、本实用新型的真空系统优选为蒸汽喷射泵,抽空能力更强,降膜换热吸收塔和浓缩蒸发器内的正空度更低,蒸发效率更高,工作温度更低,更节能。通过在真空系统上连接蒸汽冷凝器,利用喷出的蒸汽冷凝后体积骤减的原理,进一步提高抽真空能力,使得系统工作温度更低,更节能。

- 还没有人留言评论。精彩留言会获得点赞!