压缩气体干燥器系统的制作方法

本公开涉及用于监测和控制压缩气体干燥器的方法、系统和设备,尤其是用于监测、控制和优化压缩气体系统的旋转滚筒式干燥器的效率,特别是在无需来自相关压缩机的任何控制输入(例如压缩机速度或负载)的情况下来设定干燥器转子转速。

背景技术:

1、干燥压缩空气用于广泛的应用,包括但不限于食品加工、化学和制药操作、气动工具、暖通空调和暖通空调控制系统、喷砂、注塑、喷雾、和制造(例如电子元件制造)。在食品工业中,干燥空气用于使粮食、乳制品、蔬菜和谷物脱水。在电子工业中,使用干燥压缩空气来例如去除硅器件和电路板上的软化水和清洁溶剂。

2、大气中含有水蒸气,在生产压缩空气时必须考虑到这种水蒸气。例如,工作压力为7巴且产能为200升/秒的压缩20℃且相对湿度为80%的空气的压缩机将向压缩空气管线中释放10升/小时的水。

3、压缩空气系统中的水和水分会导致侵蚀、腐蚀和生物效应,从而导致产品变质、设备故障和系统故障。例如,在压缩空气管线中,水被湍流空气流流化为气溶胶雾,液滴以高速被推进直到撞击到路径中的障碍物(例如管道弯头、阀盘、孔板、或空气马达叶片)为止。由此产生的反复冲击会产生点蚀。此外,由高速水气溶胶雾产生的凹坑为盐离子和酸提供了庇护所,盐离子和酸通过化学作用进一步腐蚀表面。然后,削弱的表面容易受到机械振动和弯曲的应力腐蚀。可以通过消除空气中的液体气溶胶和颗粒以及从压缩空气系统中去除会凝结并形成液滴的水蒸气来控制侵蚀。因此,在压缩空气管线暴露在低温下且易于发生冷凝的设备中,将空气干燥至低于最低可能工作温度的露点是很重要的。

4、除了侵蚀以外,压缩空气系统中的水分还会引起腐蚀和破坏性生物效应。可以通过吸附法去除水和油蒸气。可以通过诸如聚结过滤器等方式从空气流中去除液体气溶胶。压缩空气系统中的湿腐蚀特别具有侵蚀性,因为会从空气中吸收腐蚀剂。尽管纯液态水本身没有腐蚀性,但当水与盐颗粒或酸性气体结合时会形成腐蚀性很强的溶液。众所周知,可以通过将空气干燥到尽可能最低的露点来控制腐蚀。

5、此外,压缩空气系统中的水分是有害的,因为潮湿空气允许细菌、真菌和霉菌的生长,细菌、真菌或霉菌会产生酸性废物,酸性废物也会促进压缩空气系统的腐蚀。微生物也可能积聚在仪表管道和空气马达轴承中,导致故障、过度磨损和卡死。因此,为了控制有害的生物效应,有利的是将空气干燥到将相对湿度降低到10%以下的露点。

6、此外,压缩空气中的水分会通过直接方式和间接方式导致产品污染。水滴和水蒸气都会在直接接触处理中(例如在化学混合和喷漆应用中)被产品吸收。吸水会对产品的化学特性和物理特性产生不利影响。

7、在干燥压缩空气的应用中,例如在制造中,通常使用-40°f至-100°f露点的空气,因此,有利的是利用将空气干燥至尽可能最低露点的干燥处理。例如,分析仪器中使用的压缩空气必须非常纯净并且所含水蒸气必须为最低水平。用来分析环境室测试和生理呼吸测试所用空气的红外分析仪和气相色谱仪通常需要稳定的空气质量和低于-60°f的露点水平。这种被称为“零空气”的高纯度空气也有利于延长敏感构件的寿命、防止试样污染、以及防止分析过程中出现不良副反应。

8、通常通过对每个单独压缩空气系统的分析来确定所需的干燥度,空气干燥系统应设计成将水蒸气含量降低到最低露点水平。

9、存在已知的压缩气体干燥器系统,例如旋转滚筒式干燥器,其设置有包含干燥区和再生区的压力容器。这样的系统通常还包括冷却区。在压力容器中设置有带有可再生干燥剂的可旋转滚筒。

10、压力容器包括用于供应待干燥压缩气体的干燥区入口和用于排出已干燥气体的出口。将暖热的再生气体供应到再生区,用于干燥剂的再生。干燥器还包括驱动器,该驱动器使滚筒旋转,以使得干燥剂依次移动通过干燥区和再生区(以及冷却区,如果适用的话)。

11、可以认为从空气喂送流中去除水分取决于多个因素,包括气体流的流量、水分吸附速率、吸附剂的水分含量、以及床内空气的温度和压力。

12、在许多压缩气体干燥器系统中,干燥器系统的转子的转速是基于向压缩气体干燥器系统进行喂送的压缩机运行时的转速或负载来设定的。在这种信息不易获得的情况下,会很难做到:有效地使干燥器系统的转子始终以适当转速运转,以提供所需露点的压缩气体、在待干燥压缩气体和再生流之间提供适当的分馏、以及保持干燥剂在系统内进行理想的再生循环。这种状况会发生在压缩机由一家制造商提供且干燥器由另一家制造商提供从而这些构件之间的通信可能不可行的情况下。

13、us 6527836描述了一种用于精确预测离开吸附区的气体流的污染水平并优化旋转滚筒式吸附器系统的性能和分馏效率的方法。这种方法包括:提供一组复杂的建议的滚筒式干燥器设计和操作参数以及初始操作条件,计算在这些条件下的预测露点,确定来自再生区和冷却区的温度信息,以及显示在预测露点的区温度分布和排出温度以供工程师评估从而提供系统的最佳性能并实现最低的流出物露点。这样的已知方法包括确定在吸附区整个表面上排出的平均或混合浓度以及离开冷却区的混合流排出温度。使用经典吸附方程来确定吸附区的平均或混合排出浓度:

14、jo=0.5[1-erf{(n)1/2-(nt)1/2}](近似线性等温) (1)

15、jo=0.5[1-erf{(n)1/2-(nt)1/2}](近似恒定等温) (2)

16、其中,jo=c1/co (3)

17、n=l/hd (4)

18、t=(co-c1)(μoτ-v∈)/[(n-ni)ρal ax) (5)

19、c1:流出物污染浓度

20、c0:流入物污染浓度

21、n:传质单元数,无量纲

22、t:物质平衡比,每吸附剂容量所吸附的溶质

23、l:吸附床长度

24、hd:传质单元高度

25、μ0:吸附区中的质量流量

26、τ:吸附区中的时间

27、v:吸附区中吸附床体积

28、ε:吸附床孔隙率

29、n:单位重量的吸附床平衡容量

30、ni:吸附床中的初始浓度

31、ρa:吸附床密度

32、ax:吸附截面横截面面积。

33、在这样的已知方法中,上面的方程(1)在以近似线性等温为特征的吸附剂的情况下使用,例如,作为所提供的例子,硅胶和活性氧化铝。上面的方程(2)在以近似恒定等温为特征的吸附剂的情况下使用,例如,作为所提供的例子,分子筛,或沸石和活性二氧化钛。在冷却区中,采用方程(1)确定温度分布,该方程的积分提供混合流排出温度,方程(1)中的项根据传热来定义:

34、jo=(t-to)/(t1-to) (6)

35、n=l/h (7)

36、t=cp(τcuc-v∈)/(cpaρal ax) (8)

37、t:排出温度

38、t0:初始床温度

39、t1:空气入口温度

40、h:传热单元高度

41、cp:气体的热容

42、τc:冷却区中的时间

43、uc:通过冷却区的质量流量

44、v:冷却区中的吸附床体积

45、cpa:吸附剂的热容

46、在这样的方法中,冷却区中的时间τc等于/rpm,其中,是以弧度为单位的冷却区角度。

47、在已知的方法中,在再生区中,在进入冷却区之前,考虑建立两个热锋。第一个热锋接近发生解吸的平衡温度,第二个滞后锋接近升高的入口温度。已知的方法,例如在us6527836中,在再生温度与时间关系的图形化显示中示出了两个热锋和再生区处于平衡温度的时间段。该图示出了可用于分析旋转滚筒式吸附器系统性能的双峰温度曲线。在第一个峰之后,有一段时间再生区中的温度保持恒定,示出为平衡温度。根据us 6527836,只要再生区中残留一些水分,该温度就是恒定的。当第二个峰开始时,吸附剂滚筒的给定流槽被认为是再生的。已知的方法,例如在us 6527836中,允许用户调节各种入口条件,例如入口温度、系统压力、流量、再生入口温度、再生流量和/或滚筒转速,并在各种条件下生成再生温度与时间的关系图,以示出旋转滚筒式吸附剂系统性能响应于这样的调节而发生的变化。

48、此外,使用计算机化的方法,用户可以生成数据的各种图形化显示,例如,冷却温度与时间的关系、冷却温度与流槽长度的关系、露点与入口温度的关系、露点与再生温度的关系、露点与再生流量的关系、露点与马达转速的关系、和露点与流量的关系,以用于控制旋转滚筒式吸附器系统的操作条件,以改善其性能并实现最低流出物露点。

49、此外,用于精确预测离开吸附区的气体流的污染水平并优化旋转滚筒式吸附器系统性能和分馏效率的已知方法,例如us 6527836描述的方法,提供了用于显示区温度分布和排出温度以及其他系统条件的方式,用于评估以改进旋转滚筒式吸附器系统的设计并实现最佳性能。在这些已知的方法中,例如us 6527836所描述的方法中,计算机化方法的过程步骤、方程和计算包含在独特的计算机程序中,以提供系统的深入知识,用于基于所建议的一组系统参数、初始操作条件、不同尺寸旋转滚筒的各异操作特性和性能水平、以及在任何数量的不同操作条件下系统设计参数的其他变化来精确地预测旋转滚筒式吸附器方法和系统的性能并控制其操作。该计算机程序专门设计用于快速轻松地生成区温度分布和排出温度的图形化显示以及其他系统数据,以进行评估,从而获得最大的系统性能和优化的产品。

50、此类已知系统提供信息输入,包括:主流量(scfm)、入口温度(°f)、再生温度(°f)、系统压力(psig)、再生流量(scfm)、入口相对湿度、驱动马达速度(rpm)和鼓风机流量(scfm)。此外,在这样的方法中使用的计算机程序提供了对旋转滚筒系统型号的选择。滚筒型号的选择决定了吸附剂滚筒的直径和长度。例如,不同型号的直径和长度可以是14.5英寸和200mm、14.5英寸和400mm、18.5英寸和400mm、或24.5英寸和400mm。此外,在这些方法中使用的计算机程序提供了对吸附剂滚筒具体制造商的选择。已知方法的优选计算机程序包括nichias(硅胶或gx7型号)和siebu giken(硅胶或分子筛)的选项。通过选择型号,可以获得关于旋转滚筒物理特性的具体信息,包括:流槽三角形的高度和宽度、容纳二氧化硅的介质的厚度、近似密封宽度、吸附区角度、和再生区角度。

51、使用包括初始操作条件和滚筒设计参数在内的输入信息,已知方法(例如us6527836描述的)的计算机程序然后计算与产品流、再生区和冷却区有关的各种信息。对于产品流,该计算机程序可以确定预测的出口压力露点(°f)和出口温度(°f)。在再生区中,计算机程序可以确定平衡温度(°f)、最终流槽出口温度(°f)、平均出口温度(°f)和流量(scfm)。在冷却区中,计算机程序可以确定最终流槽出口温度(°f)、平均出口温度(°f)和流量(scfm)。此外,该计算机程序还提供冷凝器入口温度(°f)、有效容量[#h20/100#dscc]和水负载[#h20]。因此,在这些已知方法中使用的计算机程序根据需要或期望来提供系统信息和图形化显示,以评估旋转滚筒式吸附器过程和系统的性能和/或控制旋转滚筒式吸附器过程和系统,从而获得最大性能和优化产品。

52、此外,可通过计算机化方法提供的对信息的图形化显示是使用以下主要初始操作条件和系统参数生成的:主流量=450scfm;入口温度=100°f;再生温度=300°f;系统压力=100psig;再生流量=200scfm;鼓风机压头=30wc,旋转滚筒=rdd450型号。此外,还包括以下条件:入口相对湿度=85%;驱动马达速度=1.2rpm;鼓风机温度=100°f;鼓风机流量=225scfm。这里提供的初始操作条件和系统参数仅用于示例目的,并且可以由计算机化方法的用户酌情改变。

53、使用该输入信息,已知方法(例如us 6527836描述)的计算机程序计算出1.3°f产品流的压力出口露点和125.3°f产品流的出口温度。计算机程序确定以下与再生区40有关的信息:平衡温度为156.9°f,最终流槽出口温度为299.2°f,平均出口温度为166.7°f,流量为200scfm。在冷却区42中,计算机程序计算出最终流槽出口温度为127.5°f,平均出口温度为264.3°f,流量为28.5scfm。此外,计算机程序确定冷凝器入口温度为178.9°f,有效容量[#h20/100#dscc]为9.4,水负载[#h20]为0.53。

54、虽然已知的方法(例如us 6527836的方法)被描述为精确预测离开吸附区的气体流的污染水平并优化旋转滚筒式吸附器系统的性能和分馏效率,但这样的方法和系统过于复杂,需要显著的计算能力和由于这样的计算而造成的时间延迟。

55、因此,本公开的发明人已经确定需要一种有效、可靠的吸附方法和系统,用于提高空气喂送流的纯度并实现最低的流出物露点,以及一种更简单的方法来设计、监测和控制这种吸附方法和系统。此外,虽然如上所述需要降低压缩空气系统中的水分含量,但需要以简单但有效的方式来做到这一点,以便在需要提供将空气干燥到尽可能最低露点的干燥处理同时减少该处理中的能耗和空气干燥系统的不必要磨损之间取得平衡。

56、本技术的发明人已经发现,可以通过使用仅从干燥器提供的细节及向干燥器的输入来确定干燥器的运行速度或负荷,从而无需提供与相关压缩机的通信。这样的系统和方法允许一家制造商的干燥器与另一家制造商的压缩机配对,不需要在干燥器和压缩机之间提供任何通信,以便干燥器在操作期间的任何给定时间都以合适的速度或负载运行。

技术实现思路

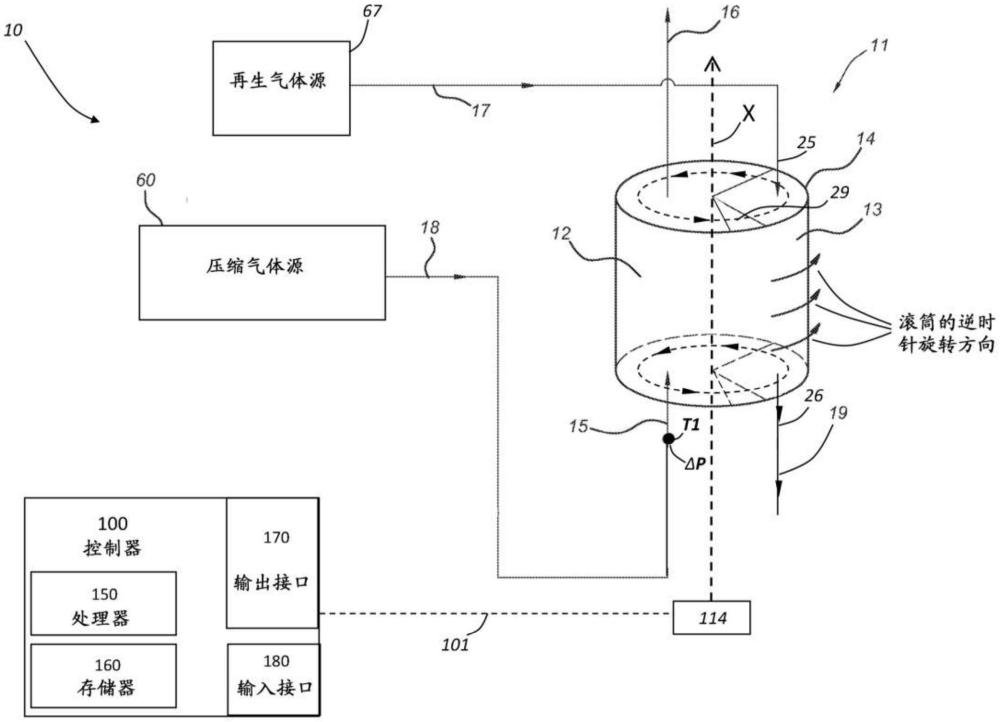

1、提供了一种压缩气体干燥器系统,包括:压缩气体源,提供待干燥压缩气体;再生气体源,提供再生气体;压力容器,限定了干燥区和再生区,干燥区具有入口和出口,待干燥压缩气体通过干燥区入口被接收到干燥区中,已干燥压缩空气通过干燥区出口离开干燥区,再生区具有入口和出口,再生气体通过再生区入口接收到再生区中,再生气体通过再生区出口离开再生区;驱动器,配置成驱动与压力容器相关联的转子在预定旋转方向上旋转。压缩气体干燥器系统配置成确定待干燥压缩气体通过干燥区入口的流量。提供了控制器,基于所确定的待干燥压缩气体的流量来设定转子的转速。

2、在一个实施例中,可以在干燥区入口处进行测量,以确定所需的流量(例如,在与干燥区入口相关联的文丘里喷嘴或其他喷嘴处)。在其他实施例中,这种测量可以在系统的其他地方(例如,干燥区出口、再生区入口、再生区出口、压缩机和干燥器系统之间的管道,或其他地方)进行。

3、在一个实施例中,压缩气体干燥器系统包括与干燥区入口相关联的文丘里喷嘴或其他喷嘴,待干燥压缩气体源在进入干燥区时穿过干燥区入口,并且压缩气体干燥器系统配置成确定穿过文丘里喷嘴或其他喷嘴的流量(例如,体积流量)。虽然文丘里喷嘴或其他喷嘴可以特别适合于确定流量,但也可以替代地或附加地使用其他类型的气体流量仪表或测量技术(例如,包括但不限于科里奥利质量流量计、热式流量计、超声波流量计、转子/浮子流量计、光学流量计等)。实际上,可以使用各种传感器和技术来确定流量。

4、在一个实施例中,体积流量或其他流量的确定可以基于在入口处对压缩气体进行的温度测量和压力测量以及文丘里喷嘴或其他喷嘴上的压降。根据这些测量,可以确定入口处压缩气体密度、穿过喷嘴的质量流量和穿过喷嘴的体积流量。该系统还包括控制器,控制器配置成基于所确定的穿过文丘里喷嘴或其它喷嘴的流量来设定转子的转速。

5、根据本实用新型,提供了一种压缩气体干燥器系统,包括:

6、压缩气体源,提供待干燥压缩气体;

7、再生气体源,提供再生气体;

8、压力容器,限定了干燥区和再生区;干燥区具有入口和出口,待干燥压缩气体通过干燥区入口被接收到干燥区中,已干燥压缩空气通过干燥区出口离开干燥区;再生区具有入口和出口,再生气体通过再生区入口接收到再生区中,再生气体通过再生区出口离开再生区;

9、驱动器,配置成驱动与压力容器相关联的转子在预定旋转方向上旋转;

10、其中,压缩气体干燥器系统配置成确定待干燥压缩气体的流量;和

11、控制器,配置成基于所确定的待干燥压缩气体的流量来设定转子的转速。

12、根据一实施例,压缩气体干燥器系统包括文丘里喷嘴或其他喷嘴,利用在文丘里喷嘴或其它喷嘴处进行的测量来确定压缩气体的流量。

13、根据一实施例,压缩气体干燥器系统包括与干燥区入口相关联的文丘里喷嘴或其他喷嘴,待干燥压缩气体在进入干燥区时穿过文丘里喷嘴或其它喷嘴,压缩气体干燥器系统配置成确定穿过文丘里喷嘴或其它喷嘴的流量。

14、根据一实施例,在入口处测量或以其它方式确定待干燥压缩气体的流量。

15、根据一实施例,待干燥压缩气体的流量是利用在干燥区入口、干燥区出口、干燥区入口上游、干燥区出口下游、再生区入口、或再生区出口、或它们的组合中的一个或多个处进行的测量来测量或以其他方式确定的。

16、根据一实施例,在没有任何can或由产生压缩气体流的压缩机提供的其他通信的情况下设定转子的转速。

17、根据一实施例,基于入口处压缩气体温度和压力以及文丘里喷嘴或其它喷嘴上的压降来确定流量。

18、根据一实施例,与入口相关联的文丘里喷嘴或其他喷嘴包括皮托管、基尔探头或其他传感器中的至少一个,用于测量文丘里喷嘴或其他喷嘴处的压力或与入口相关联的文丘里喷嘴或其它喷嘴上的压降。

19、根据一实施例,穿过与入口相关联的文丘里喷嘴或其他喷嘴的流量是通过确定入口处气体密度、基于文丘里喷嘴或其他喷嘴上的压降确定气体的质量流量、以及由此确定体积流量来确定的。

20、根据一实施例,基于入口处压力和温度来确定入口处气体密度。

21、根据一实施例,入口处气体密度使用以下方程来确定:

22、

23、其中,p[bar(a)]是文丘里喷嘴或其它喷嘴入口处的压力;t[℃]是文丘里喷嘴或其他喷嘴入口处的温度;ρ0是标准条件下的气体密度。

24、根据一实施例,穿过文丘里喷嘴或其它喷嘴的气体的质量流量使用以下方程来确定:

25、

26、其中,c是流量系数;ε为膨胀系数;d是文丘里喷嘴或其它喷嘴出口处的直径;δp是在文丘里喷嘴或其它喷嘴上的压降;ρ1是入口处的气体密度;β是文丘里喷嘴或其它喷嘴的直径比(dout/din)。

27、根据一实施例,穿过文丘里喷嘴或其它喷嘴的气体的质量流量使用以下方程来确定:

28、

29、其中,d_out是文丘里喷嘴或其它喷嘴出口处的直径;dp是在文丘里喷嘴或其它喷嘴上的压降;ρ1是入口处的气体密度;β是文丘里喷嘴或其他喷嘴的直径比(dout/din)。

30、根据一实施例,体积流量[fad]使用以下方程来确定:

31、

32、其中,qm是穿过文丘里喷嘴或其它喷嘴的气体的质量流量;ρ0是标准条件下的气体密度。

33、根据一实施例,压缩气体源是压缩机,再生气体源是由压缩机输出的压缩气体流的一部分。

34、公开了一种相关方法,用于设定压缩气体干燥器系统的转子的转速,但不参考提供要在压缩气体干燥器中干燥的压缩气体的压缩机的转速或负载。该方法可以包括:提供压缩气体干燥器系统,其中,压缩气体干燥器系统包括:压缩气体源,提供待干燥压缩气体;再生气体源,提供再生气体;压力容器,限定了干燥区和再生区,干燥区具有入口和出口,待干燥压缩气体通过干燥区入口被接收到干燥区中,压缩空气通过干燥区出口离开干燥区,再生区具有入口和出口,再生气体通过再生区入口接收到再生区中,再生气体通过再生区出口离开再生区。提供了驱动器,配置成驱动与压力容器相关联的转子在预定旋转方向上旋转。干燥器系统还配置成:确定穿过干燥区入口的压缩气体的流量;以及基于所确定的穿过干燥区入口的流量来设定转子的转速。转子的这种转速是在不参考从压缩气体源提供给压缩气体干燥器系统的任何输入或通信的情况下设定的。在一个实施例中,可以通过在干燥器的干燥区入口处进行测量来确定待干燥压缩气体的流量,但是应当理解的是,在其他实施例中可以在系统的其他地方进行测量,然后可以使用这些测量来确定压缩气体进入干燥区的流量。例如,可以在干燥区出口处、再生区入口处、再生区出口处,或者甚至在其他位置处(例如在压缩机和干燥器系统之间的管道内)进行测量。

35、在一个实施例中,压缩气体干燥器系统包括与干燥区入口相关联的文丘里喷嘴或其他喷嘴,待干燥压缩气体在进入干燥区时穿过文丘里喷嘴或其它喷嘴。在一个实施例中,该方法包括在不参考从压缩气体源(例如压缩机)提供的任何输入或通信的情况下确定压缩气体穿过文丘里喷嘴或其他喷嘴的流量(例如体积流量)。然后可以根据基于这些测量确定的压缩气体穿过文丘里喷嘴或其他喷嘴的确定的流量来设定转子的转速。

36、虽然文丘里喷嘴或其他喷嘴是测量这种流量的特别合适的方式(例如,通过测量这种文丘里喷嘴或其它喷嘴处的温度、压力和压降),但显然也可以使用附加的或替代的技术和装置来获得所需的测量值,以允许确定待干燥压缩气体的所需流量。以上提到了这些替代流量计的示例,并且可以替代地或附加地使用。

37、在一个实施例中,提供了一种硬件存储设备或存储器,其上存储有计算机可执行指令,当计算机可执行指令由计算系统的一个或多个处理器执行时计算机可执行指令将计算系统配置为执行所述方法。

38、在一个实施例中,流量的确定(包括对密度的任何中间确定等)可以通过测量文丘里喷嘴或其他喷嘴入口处温度和压力以及文丘里喷嘴或其它喷嘴上的压降来进行。所有必要的计算都可以基于这些简单的测量。

39、在一个实施例中,在没有任何控制器局域网(can)或在干燥器系统和用于产生喂送给压缩气体干燥器系统的压缩气体流的相关压缩机之间提供的其他通信的情况下设定转子的转速。

40、在一个实施例中,将转子的转速设定为从大约1到5rph(每小时转数)的值。

41、在一个实施例中,与干燥区入口相关联的喷嘴包括文丘里喷嘴(例如,文丘里喷射器)。在一个实施例中,可采用皮托管、基尔探头或其他传感器测量在与入口相关联的这种文丘里喷嘴或其他喷嘴上的压降。

42、在一个实施例中,通过确定(例如,计算)入口处气体密度(例如,基于喷嘴处的温度和压力测量值)、基于文丘里喷嘴或其他喷嘴上的压降确定(例如计算)气体质量流量并由此确定体积流量来确定体积流量(例如,以l/s为单位)。

43、在一个实施例中,基于入口处气体的压力和温度来确定入口处气体密度。

44、在一个实施例中,使用以下方程来确定(例如,计算)密度:

45、

46、其中,p[bar(a)]是文丘里喷嘴或其它喷嘴入口处的压力;t[℃]是文丘里喷嘴或其他喷嘴入口处的温度;ρ0是标准条件(例如20℃,1bar)下的气体密度。

47、在一个实施例中,使用以下方程确定穿过文丘里喷嘴或其他喷嘴的气体质量流量:

48、

49、其中,c是流量系数;ε为膨胀系数;d是文丘里喷嘴或其它喷嘴出口处的直径;δp是在文丘里喷嘴或其它喷嘴上的压降;ρ1是入口处的气体密度(例如,如上那样计算);β是文丘里喷嘴或其它喷嘴的直径比(dout/din)。

50、在一个实施例中,可以根据上述方程的简化版本来确定质量流量,其中,流量系数(c)和膨胀系数(ε)均假设为1。在这种情况下,简化方程如下:

51、

52、其中,d_out是文丘里喷嘴或其它喷嘴出口处的直径;dp是在文丘里喷嘴或其它喷嘴上的压降;ρ1是入口处的气体密度;β是文丘里喷嘴或其他喷嘴的直径比(dout/din)。

53、在一个实施例中,使用以下方程确定作为自由出气量(fad)的体积流量:

54、

55、其中,qm是穿过文丘里喷嘴或其它喷嘴的气体的质量流量(如上那样确定);ρ0是标准条件下的气体密度。

56、在一个实施例中,压缩气体源是压缩机,再生气体源是由压缩机输出的压缩气体流的一部分。

57、来自任何公开实施例的特征可以不受限制地彼此组合使用。此外,通过考虑以下详细描述和附图,本公开的其他特征和优点对于本领域的普通技术人员将变得明显。

- 还没有人留言评论。精彩留言会获得点赞!