一种正极材料前驱体进料装置的制作方法

本技术属于电池,涉及一种前驱体反应装置,尤其涉及一种正极材料前驱体进料装置。

背景技术:

1、三元前驱体是三元正极材料高度定制化的标准品,是生产三元正极的关键性材料。三元前驱体的性能直接决定了三元正极材料的粒径、元素配比、杂质含量等主要理化性能,从而影响电池的一致性、倍率性能、能量密度、循环寿命等核心电化学性能。三元前驱体最常见的合成方法为共沉淀法,是由镍、钴、锰盐混合溶液,在氨水作为络合剂、氢氧化钠为沉淀剂以及氮气氛围保护下,经过盐碱中和反应生成的,其核心工艺参数包括盐浓度、碱浓度、氨水浓度、反应液加入反应釜速率、反应温度、ph值、搅拌速度、固含量、反应时间等,每种参数均会对前驱体粒径、形貌、元素配比等造成影响,因此对工艺条件的控制精度是决定产品整体性能和稳定性的关键。

2、在前驱体材料采用共沉淀制备过程中,受到工艺、设备与材料自身特点的影响,导致反应体系内局部过饱和度偏高或偏低,从而使得制备出的前驱体颗粒分布不均,颗粒之间相互粘结形成花生形状,造成振实密度低等问题。

3、cn216856677u公开了一种制备小粒径三元前驱体的反应釜,釜体内置搅拌轴,搅拌轴竖直设置且自上而下间隔设置有多层搅拌奖叶:釜体上方设有液体混合装置,液体混合装置的不同侧面中心分别连设进料管,液体混合装置的底部中心连设有出料管,出料管伸入釜体内,且下端出口为斜口,斜口朝向中层的搅拌桨叶设置;还包括络合剂进料管、盐溶液进料管及沉淀剂进料管,各管的下端出口均为斜口,且斜口均朝向最下层的搅拌桨叶设置:釜体的底部开设有出料口。

4、cn207856912u公开了一种锂电池三元前驱体合成装置系统,包括反应釜、分水装置和循环澄清装置;所述反应釜为封闭式罐体结构,该罐体内部配套设有搅拌装置;所述分水装置与反应釜内部连通,用于对从反应釜内的物料混合液进行固体沉降和母液分离处理:所述循环澄清装置为外置的澄清箱,依次与分水装置和反应釜通过管道连接成循环回路,用于对从所述分水装置中分离出的母液进行二次沉降分离处理和沉积后物料的回收利用。

5、现有技术虽然能够在一定程度上改善前驱体的粒径分布,但仍无法很好地避免局部过饱和度偏高或偏低的问题,因此,为了生产得到颗粒粒度分布均匀、球形度好且振实密度高的产品,需要提供一种结构简单的正极材料前驱体进料装置。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种正极材料前驱体进料装置,所述正极材料前驱体进料装置的结构简单,能够实现混合盐溶液的分布均匀,可以减少料液局部过饱和度高的情况,提高了共沉淀反应时的混合效率。

2、为达此目的,本实用新型采用以下技术方案:

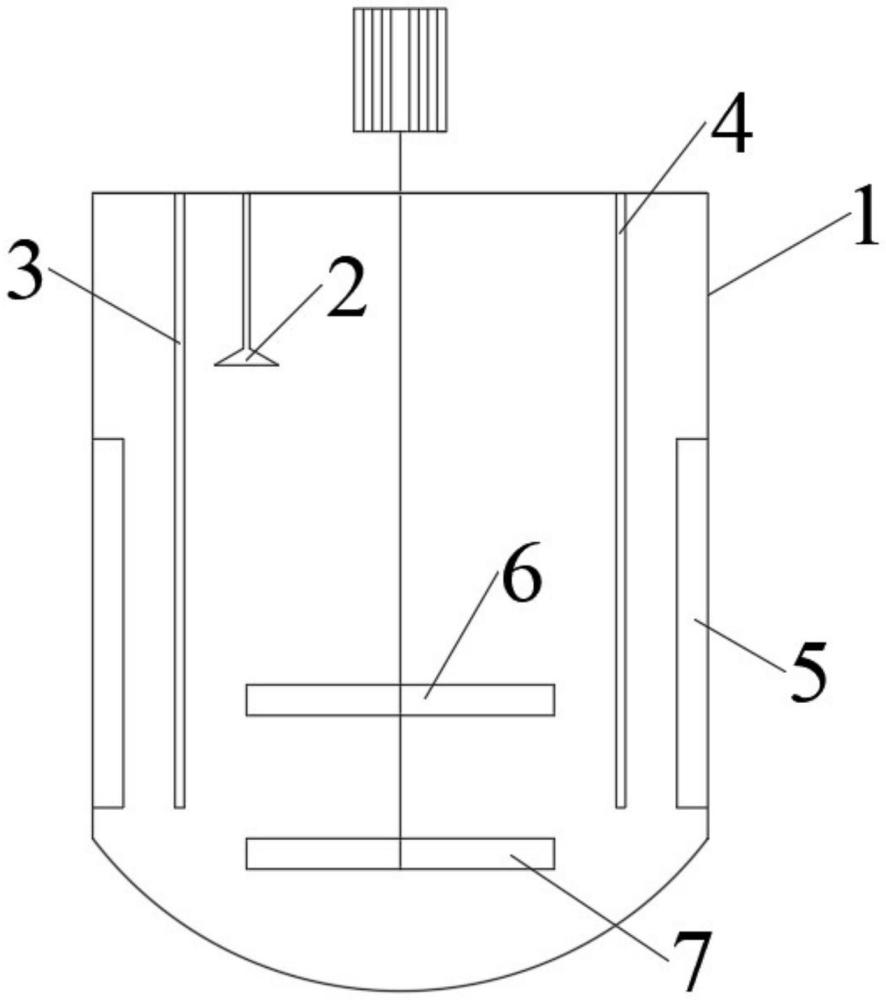

3、本实用新型提供了一种正极材料前驱体进料装置,所述正极材料前驱体进料装置包括反应釜;

4、沉淀剂进料管,所述沉淀剂进料管的一端穿设于反应釜的顶部,另一端设置于反应釜使用时的液面以下;

5、络合剂进料管,所述络合剂进料管的一端穿设于反应釜的顶部,另一端设置于反应釜使用时的液面以下;

6、混合盐溶液进料部包括混合盐溶液进料管与花洒状分液装置;所述混合盐溶液进料管的一端穿设于反应釜的顶部,与花洒状分液装置连接;所述花洒状分液装置设置于反应釜使用时的液面以上;

7、搅拌装置,所述搅拌装置设置于反应釜内部。

8、本实用新型所述反应釜包括但不限于100l反应釜、200l反应釜、1000l反应釜、3000l反应釜或6000l反应釜。本实用新型提供的正极材料前驱体进料装置通过沉淀剂进料管、络合剂进料管、混合盐溶液进料部以及搅拌装置的设置,减少了料液局部过饱和度高的情况,避免了物料堵塞出口的情况,而且,还能使混合盐溶液喷洒时均匀分布,实现与釜内料液的均匀混合,提高了共沉淀反应时的混合效率。

9、所述沉淀剂进料管用于向反应釜内部供给沉淀剂溶液,且沉淀剂溶液输送至反应釜内料液的底部;所述络合剂进料管用于向反应釜内部供给络合剂溶液,且络合剂溶液输送至反应釜内料液的底部;所述混合盐溶液进料部的混合盐溶液进料管用于向反应釜内部供给混合盐溶液,混合盐溶液流动至花洒状分液装置,使混合盐溶液喷洒至反应釜内料液的顶部,通过搅拌装置实现沉淀剂溶液、络合剂溶液以及混合盐溶液的均匀混合,避免了局部过饱和度高的情况,实现了釜内料液的均匀混合,提高了共沉淀反应时的混合效率。

10、所述搅拌装置设置于反应釜内部,所述搅拌装置还与驱动装置连接,本实用新型对驱动装置不做具体限定,只要能够使搅拌装置发挥搅拌效果即可。所述搅拌装置的设置,用于混合沉淀剂进料管进料的沉淀剂溶液、络合剂进料管进料的络合剂溶液以及混合盐溶液进料部进料的混合盐溶液。

11、优选地,所述花洒状分液装置均布出料口。

12、优选地,所述花洒状分液装置的直径为50-500mm。

13、优选地,所述花洒状分液装置的出料口直径为2-20mm,例如可以是2mm、5mm、10mm、15mm或20mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、优选地,所述花洒状分液装置中,相邻出料口的距离为3-10mm。

15、由于反应釜使用时,需要控制反应釜内的液位高度为反应釜高度的1/3至2/3。作为本实用新型的优选技术方案,计反应釜高度为h,所述沉淀剂进料管远离反应釜顶部的一端,距离反应釜顶部的距离≥2/3h,例如可以是14/21h、15/21h、16/21h、17/21h或18/21h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,所述络合剂进料管远离反应釜顶部的一端,距离反应釜顶部的距离≥2/3h,例如可以是14/21h、15/21h、16/21h、17/21h或18/21h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、为了使花洒状分液装置的混合盐溶液进料能够在反应釜料液的顶部更好地分布,作为本实用新型的优选技术方案,计花洒状分液装置距离反应釜顶部的距离为h,h的取值范围满足2/21h≤h≤5/21h,例如可以是2/21h、3/21h、4/21h或5/21h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、优选地,所述搅拌装置包括搅拌轴以及设置于搅拌轴的第一搅拌桨与第二搅拌桨;

19、所述搅拌轴的中心轴线与反应釜的中心轴线重合;

20、所述第一搅拌桨距离反应釜顶部的距离<络合剂进料管距离反应釜顶部的距离;

21、所述第二搅拌桨距离反应釜顶部的距离>络合剂进料管距离反应釜顶部的距离。

22、作为进一步优选的技术方案,计第一搅拌桨距离反应釜顶部的距离为h1,则h1的取值范围为10/21h<h1<13/21h,例如可以是10/21h、11/21h或12/21h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、作为进一步优选的技术方案,计第二搅拌桨距离反应釜顶部的距离为h2,则h2的取值范围为15/21h<h1<18/21h,例如可以是15/21h、16/21h、17/21h或18/21h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、优选地,所述反应釜的内壁均布至少2个导流板。

25、本实用新型通过导流板的设置,提高了沉淀剂溶液、络合剂溶液以及混合盐溶液在反应釜内的混合效率,减少了料液局部过饱和度高的情况。

26、与现有技术相比,本实用新型的有益效果为:

27、本实用新型提供的正极材料前驱体进料装置通过沉淀剂进料管、络合剂进料管、混合盐溶液进料部以及搅拌装置的设置,减少了料液局部过饱和度高的情况,避免了物料堵塞出口的情况,而且,还能使混合盐溶液喷洒时均匀分布,实现与釜内料液的均匀混合,提高了共沉淀反应时的混合效率。

- 还没有人留言评论。精彩留言会获得点赞!