一种含CO气体组分条件下CO2和CH4重整制合成气的催化剂及其制备方法和应用

本发明属于催化剂,尤其涉及一种含co气体组分条件下co2和ch4重整制合成气的催化剂及其制备方法和应用。

背景技术:

1、co2和ch4作为主要温室气体,其大量排放对全球气候变暖造成重要影响。将co2和ch4直接重整为合成气(co2+ch4→2co+2h2),再将合成气用于合成甲醇、燃料油、烯烃等化学品是co2和ch4综合利用最有效的途径之一。目前co2和ch4重整面临的最大技术问题是催化剂积碳,特别是当原料气体组成中含有co等其它组分(如焦炉煤气)时,积碳更容易发生。积碳反应主要包括ch4裂解积碳(ch4→c+2h2)和co歧化反应积碳(2co→c+co2),催化剂积碳后其活性位被覆盖,表面孔隙逐渐被堵塞,从而引起催化剂失活,直至反应器床层被堵塞,造成反应被迫停止。

2、不同温度和不同反应气氛条件下,重整催化剂上发生的积碳反应类型不同,生成的碳物种不同,其积碳速率、消碳难易程度不同,对催化剂的抗积碳性能要求也不同。对于co2和ch4的重整催化剂,已有相关专利报道,如专利cn110652984b、cn113952956a、cn107790170b和cn108325566a等公布了co2和ch4干重整催化剂制备方法和应用条件。然而,这些催化剂的适用原料只有co2和ch4,不含co等组分,这些催化剂无法适应co的歧化反应以及催化剂的综合抗积碳性能不强。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种含co气体组分条件下co2和ch4重整制合成气的催化剂及其制备方法和应用,以解决上述问题。所述的催化剂能够在co气氛存在下将co2和ch4高效重整为合成气,同时保证催化剂抗积碳性能和稳定性。

2、为实现以上目的,本发明特采用以下技术方案:

3、一种含co气体组分条件下co2和ch4重整制合成气的催化剂,包括重整活性金属、氧化还原活性金属和载体;所述重整活性金属和氧化还原活性金属晶粒尺寸≤4.8nm,所述催化剂的储氧能力为572-809μmol/g。

4、ch4裂解反应和co歧化反应是结构敏感反应,降低活性金属粒径有利于减少表面生成碳物种的速率,从而为消碳反应提供时间窗口,使催化剂具有高效的重整活性和抗积碳性能。

5、可选地,所述重整活性金属包括mo、co、ni、fe或mn中的一种或其中几种的混合物。

6、可选地,所述氧化还原活性金属包括pt、ru、la、ce、pd或ag中的一种或其中几种的混合物,mo、co等过渡金属具有活化ch4的功能。

7、pt、ru等金属的作用是形成氧化还原循环活性位,从而具有消除表面碳物种的功能。其作用机理为氧化还原金属(以m表示)被co2氧化为mox(见反应式1),mox再氧化催化剂表面形成的碳物种,同时mox被还原为m(见反应式2),在完成氧化还原循环的过程中,起到对表面碳物种消除的作用。

8、m+co2→co+mox(反应式1)

9、mox+c→co+m(反应式2)

10、可选地,所述载体包括三氧化二铝、氧化镁、氧化硅或氧化钛中的至少两种的混合物。在本催化剂中,所述载体具有丰富的储氧能力。

11、通过在载体上引入丰富的表面化学吸附氧,可以氧化从活性金属表面溢流到载体上的碳物种,从而达到载体表面的消碳作用(见反应式3)。

12、c+o吸附→co(反应式3)

13、进一步地,所述重整活性金属、氧化还原活性金属和载体按照质量比为(3.9-18.5):(0.7-7.2):(74.3-95.4)。

14、本发明还提供一种所述的催化剂的制备方法,包括如下步骤:

15、s1:将所述载体的前驱体盐溶于水,加入絮凝剂和15%的氨水得到沉淀,过滤,洗涤,干燥,随后在惰性气氛下焙烧得到样品一。样品一包含载体金属氧化物沉淀和絮凝剂形成的固体有机聚合物。

16、可选地,所述载体的前驱体盐包括硝酸铝、硝酸镁、硅溶胶或硫酸氧钛中的至少两种的混合物。两种载体金属可以在高温条件下发生相互掺杂,形成氧缺陷,为后续的载体储氧能力提升提供条件。

17、进一步地,所述絮凝剂包括高分子絮凝剂。优选地,所述絮凝剂包括聚丙烯酸、聚丙烯酰胺或聚乙烯亚胺中一种或几种;

18、进一步地,所述载体的前躯体盐与絮凝剂的质量比为(1040.2-1335.6):(2.3-5.4)。满足所述载体的前躯体盐与絮凝剂的配比才能使载体前躯体和有机物充分沉淀,偏离此比例会造成载体前躯体和有机物沉淀不足,不能有效形成载体。

19、进一步地,所述惰性气氛一般是氮气气氛,所述焙烧的温度为500-650℃。通过絮凝剂引入到载体表面的有机物和载体金属氧化物发生反应,使部分金属氧化物的晶格氧被碳还原,从而在载体表面形成氧缺陷,为后续的储氧能力提升提供条件。若低于500℃,反应无法进行;但若高于650℃,则前躯体和有机物反应速率过快,造成载体孔隙结构塌陷。

20、s2:将所述重整活性金属的前躯体盐、所述氧化还原活性金属的前躯体盐和分散剂溶于水得到水溶液,随后等体积浸渍于所述样品一上,干燥后得到样品二。

21、进一步地,所述重整活性金属的前躯体盐、所述氧化还原活性金属的前躯体盐、分散剂和水的质量比为(21.5-86.4):(4.8-36.9):(25.4-102.6):(90-120);

22、可选地,所述分散剂包括尿素、甘氨酸、蔗糖或柠檬酸中的一种或几种。

23、进一步地,所述水溶液和样品一的质量比为(8.6-10.4):(9.6-13.8)。

24、s3:加热所述样品二,使样品二上浸渍的金属前躯体盐和分散剂充分发生氧化还原反应(见反应式4),从而使金属前躯体盐分解生成金属氧化物,降至室温后,于o2和/或n2气氛下钝化,即得。

25、进一步地,所述加热的温度为500-700℃。首先,在此温度下,金属前躯体盐和分散剂可发生氧化还原反应,放出大量气体,气体的造孔作用使金属前躯体盐分解为超细粒径的金属氧化物。超细粒径的活性位可降低积碳速率,从而为表面消碳反应提供充足的时间。其次,表面发生氧化还原反应过程中会生成co2,步骤s1所引入载体的表面氧缺陷会活化co2生成co和表面化学吸附氧(见反应式5),从而提升载体的储氧能力。

26、mx(no3)y+cahbocnd→moe+n2+co2+h2o(反应式4)

27、co2→co+o吸附(反应式5)

28、若所述加热的温度低于500℃,焙烧活性金属前躯体盐和有机物不能充分反应分解;而若高于700℃,则焙烧反应剧烈,造成催化剂活性金属粒径增大。

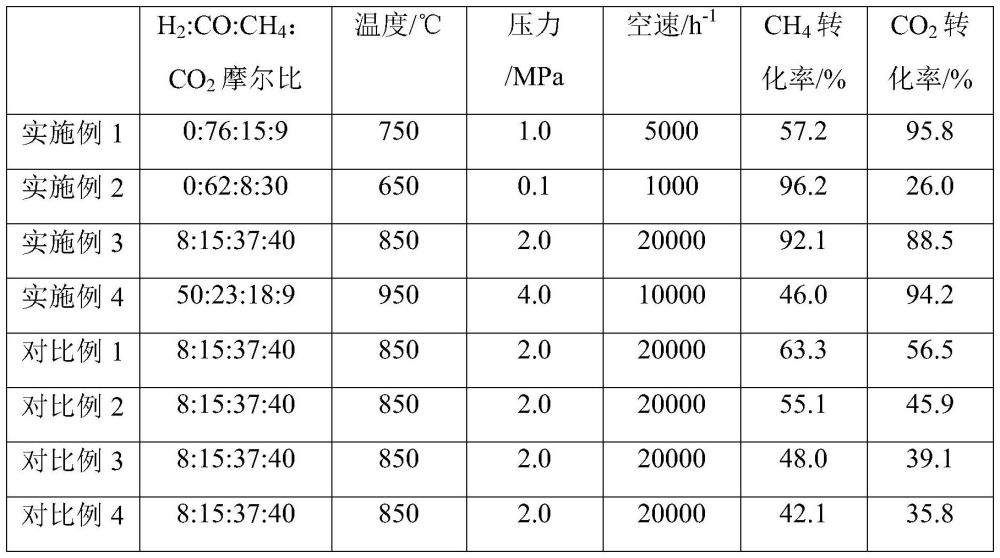

29、本发明还提供一种所述的催化剂的应用:将所述催化剂置于固定床反应器内,反应气氛中co:co2:ch4摩尔比可以为任意比,在原料空速1000-20000h-1、压力0.1-4.0mpa下,以0.5-2.0℃/min的速率升温至650-950℃进行反应,合成co和h2。

30、本发明中,控制co2和ch4重整催化剂抑制积碳的关键因素至少有三个:第一,积碳反应是结构敏感反应,控制催化剂活性组分粒径尺寸,可有效减缓催化剂积碳;第二,构建双中心活性位,其中一个活性位用于ch4的活化和转化,另一个活性位用于表面碳物种的氧化还原循环;第三,载体构建表面活性氧,用于对溢流到载体上的碳物种进行氧化消除。

31、与现有技术相比,本发明创造性地通过引入氧化还原活性位、表面化学吸附氧、控制活性金属粒径等方式,使催化剂具有优异co2和ch4重整活性和的抗积碳性能,尤其能应用于反应气氛中含有co的原料气。

32、本发明所提供的制备方法操作简单,条件可控,具备大规模工业化应用的潜力。

- 还没有人留言评论。精彩留言会获得点赞!