一种圆筒内壁双螺旋叠加喷涂的油漆厚度控制方法及系统

本发明涉及喷涂,特别是涉及一种圆筒内壁双螺旋叠加喷涂的油漆厚度控制方法及系统。

背景技术:

1、许多大型圆筒件在进行使用前均需要对其内表面进行喷涂,其喷涂厚度均匀性严重影响着管件的防腐效果。并且现有筒内喷涂常用喷涂设备进行直线喷涂,未采用螺旋式喷涂,不能一次性完整喷涂,导致喷涂时间较长,喷涂效率低。而对于螺旋式喷涂中,如何调整喷涂流量q、喷涂距离h0及相邻轨迹间距d改变喷涂设备移动速度v与喷枪旋速ω是调整喷涂油漆厚度分布并提高喷涂效率是关键。

技术实现思路

1、本发明解决的技术问题是对于螺旋式喷涂中,如何调整喷涂流量、喷涂距离及相邻轨迹间距改变喷涂行走机构移动速度与喷枪旋速,提供一种圆筒内壁双螺旋叠加喷涂的油漆厚度控制方法及系统,可保证喷涂油漆厚度分布更加均匀且能够提高喷涂效率。

2、为实现上述目的,本发明提供了如下方案:

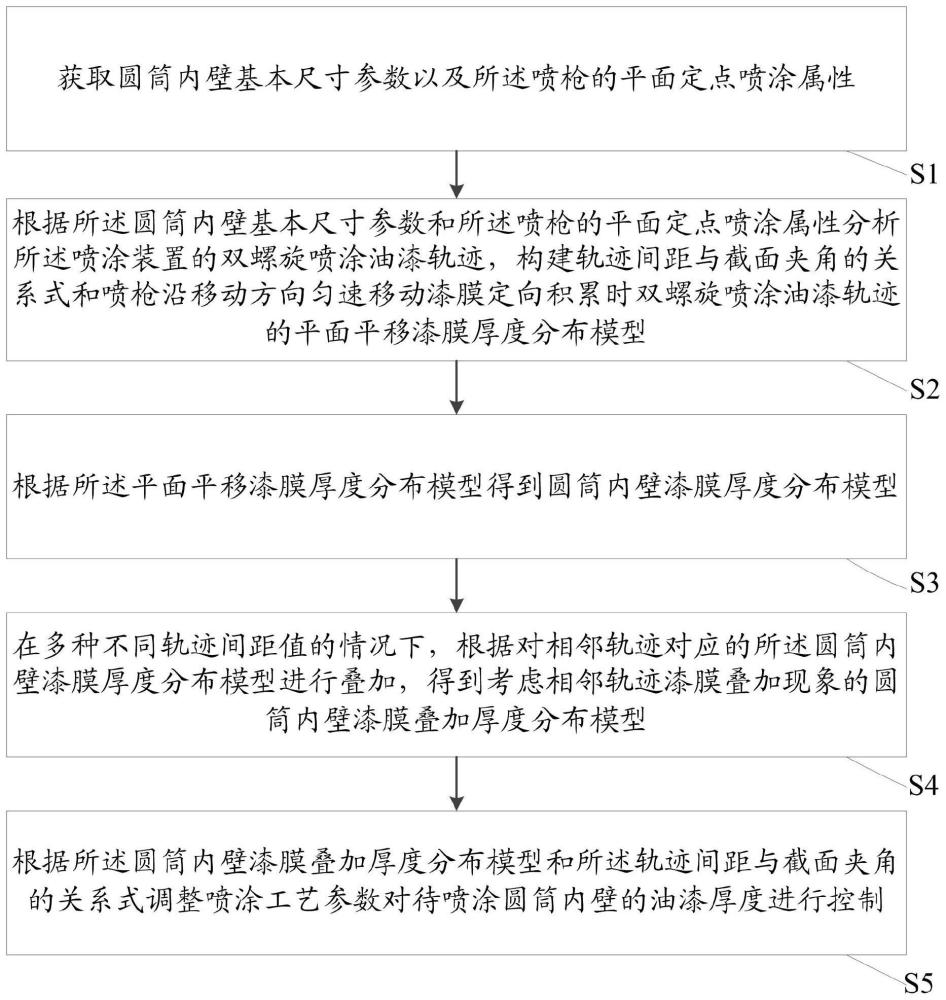

3、第一方面,本技术提供一种圆筒内壁双螺旋叠加喷涂的油漆厚度控制方法,包括:

4、获取圆筒内壁基本尺寸参数以及喷枪的平面定点喷涂属性;

5、根据所述圆筒内壁基本尺寸参数和所述喷枪的平面定点喷涂属性分析所述喷涂装置的双螺旋喷涂油漆轨迹,构建轨迹间距与截面夹角的关系式和喷枪沿移动方向匀速移动漆膜定向积累时双螺旋喷涂油漆轨迹的平面平移漆膜厚度分布模型;所述双螺旋喷涂油漆轨迹是喷涂行走机构在圆筒内壁沿圆筒轴向匀速移动,对称的设于所述喷涂行走机构上的两个所述喷枪绕圆筒轴线转动且两个所述喷枪的喷枪回转中心与圆筒轴心重合的情况下,喷枪喷涂油漆得到的喷涂轨迹;所述截面夹角是将所述双螺旋喷涂油漆轨迹沿圆筒轴向剪切展开得到的直线运动轨迹与圆筒截面的夹角;

6、根据所述平面平移漆膜厚度分布模型得到圆筒内壁漆膜厚度分布模型;

7、在多种不同轨迹间距值的情况下,根据对相邻轨迹对应的所述圆筒内壁漆膜厚度分布模型进行叠加,得到考虑相邻轨迹漆膜叠加现象的圆筒内壁漆膜叠加厚度分布模型;

8、根据所述圆筒内壁漆膜叠加厚度分布模型和所述轨迹间距与截面夹角的关系式调整喷涂工艺参数对待喷涂圆筒内壁的油漆厚度进行控制;所述喷涂工艺参数包括轨迹间距、喷枪的喷涂流量、喷涂距离、喷涂转动速度和所述喷涂行走机构的移动速度。

9、可选的,所述平面平移漆膜厚度分布模型的表达式为:

10、q0(x)=qmax(1-4x2/w2)β-1

11、其中,q0(x)表示喷枪匀速直线喷涂截面油漆厚度分布;qmax为最大油漆累积厚度,a为常数;q为喷涂流量;w为喷涂宽幅;β为双β分布函数中的待定参数;x为喷涂区域点o到m点在喷涂平面上投影点的水平距离;喷涂区域点o为双螺旋喷涂油漆轨迹沿圆筒轴向剪切展开得到的直线运动轨迹所在平面上的轨迹点;喷枪口为m点。

12、可选的,所述圆筒内壁漆膜厚度分布模型的表达式为:

13、

14、其中,h0为喷涂距离;h1为m点至平面k的距离,平面k为o′点所在平面,喷涂区域点o投影至圆筒内壁的圆弧面上为o′点;tanψ=x/h0;为圆面s3的法向量与圆面s4法向量所形成的夹角;圆面s3是以o′点为圆心且法向量指向m点的圆面;圆面s4为以o′点为圆心且法向量指向经过o′点的圆筒截面的圆心。

15、可选的,所述圆筒内壁漆膜叠加厚度分布模型的表达式为:

16、

17、其中,d为相邻轨迹间距。

18、可选的,根据所述圆筒内壁漆膜叠加厚度分布模型和所述轨迹间距与截面夹角的关系式调整喷涂工艺参数对待喷涂圆筒内壁的油漆厚度进行控制,具体包括:

19、确定所述喷枪的喷涂距离,并设定不同的轨迹间距值;将所述喷涂距离和各轨迹间距值带入所述圆筒内壁漆膜叠加厚度分布模型中,得到每一轨迹间距值对应的圆筒内壁漆膜叠加厚度分布模型函数曲线的最大值和最小值;

20、根据所述最大值和所述最小值得到每一轨迹间距值对应的最值偏差;选取最值偏差小于实际漆膜厚度最大允许偏差所对应的轨迹间距值;

21、根据选取的轨迹间距值和所述轨迹间距与截面夹角的关系式,确定截面夹角;根据所述截面夹角确定所述移动速度和所述转动速度之间的速度关系;

22、根据所述选取的轨迹间距值、所述喷涂距离和所述喷涂流量以及所述速度关系调整所述喷涂行走机构的移动速度和所述喷枪的转动速度,以使所述待喷涂圆筒内壁的喷涂轨迹的漆膜厚度满足所述圆筒内壁漆膜叠加厚度分布模型;所述喷涂流量根据预设的喷涂时间确定;所述喷涂流量和所述喷涂行走机构的移动速度成正相关。

23、第二方面,本技术提供一种圆筒内壁双螺旋叠加喷涂的油漆厚度控制系统,包括:

24、基础数据获取模块,用于获取圆筒内壁基本尺寸参数以及喷枪的平面定点喷涂属性;

25、平面平移漆膜厚度分布模型构建模块,用于根据所述圆筒内壁基本尺寸参数和所述喷枪的平面定点喷涂属性分析所述喷涂装置的双螺旋喷涂油漆轨迹,构建轨迹间距与截面夹角的关系式和喷枪沿移动方向匀速移动漆膜定向积累时双螺旋喷涂油漆轨迹的平面平移漆膜厚度分布模型;所述双螺旋喷涂油漆轨迹是喷涂行走机构在圆筒内壁沿圆筒轴向匀速移动,对称的设于所述喷涂行走机构上的两个所述喷枪绕圆筒轴线转动且两个所述喷枪的喷枪回转中心与圆筒轴心重合的情况下,喷枪喷涂油漆得到的喷涂轨迹;所述截面夹角是将所述双螺旋喷涂油漆轨迹沿圆筒轴向剪切展开得到的直线运动轨迹与圆筒截面的夹角;

26、圆筒内壁漆膜厚度分布模型构建模块,用于根据所述平面平移漆膜厚度分布模型得到圆筒内壁漆膜厚度分布模型;

27、圆筒内壁漆膜叠加厚度分布模型构建模块,用于在多种不同轨迹间距值的情况下,根据对相邻轨迹对应的所述圆筒内壁漆膜厚度分布模型进行叠加,得到考虑相邻轨迹漆膜叠加现象的圆筒内壁漆膜叠加厚度分布模型;

28、油漆厚度控制模块,用于根据所述圆筒内壁漆膜叠加厚度分布模型和所述轨迹间距与截面夹角的关系式调整喷涂工艺参数对待喷涂圆筒内壁的油漆厚度进行控制;所述喷涂工艺参数包括轨迹间距、喷枪的喷涂流量、喷涂距离、喷涂转动速度和所述喷涂行走机构的移动速度。

29、可选的,所述平面平移漆膜厚度分布模型的表达式为:

30、q0(x)=qmax(1-4x2/w2)β-1

31、其中,q0(x)表示喷枪匀速直线喷涂截面油漆厚度分布;qmax为最大油漆累积厚度,a为常数;q为喷涂流量;w为喷涂宽幅;β为双β分布函数中的待定参数;x为喷涂区域点o到m点在喷涂平面上投影点的水平距离;喷涂区域点o为双螺旋喷涂油漆轨迹沿圆筒轴向剪切展开得到的直线运动轨迹所在平面上的轨迹点;喷枪口为m点。

32、可选的,所述圆筒内壁漆膜厚度分布模型的表达式为:

33、

34、其中,h0为喷涂距离;h1为m点至平面k的距离,平面k为o′点所在平面,喷涂区域点o投影至圆筒内壁的圆弧面上为o′点;tanψ=x/h0;为圆面s3的法向量与圆面s4法向量所形成的夹角;圆面s3是以o′点为圆心且法向量指向m点的圆面;圆面s4为以o′点为圆心且法向量指向经过o′点的圆筒截面的圆心。

35、可选的,所述圆筒内壁漆膜叠加厚度分布模型的表达式为:

36、

37、其中,d为相邻轨迹间距。

38、可选的,所述油漆厚度控制模块具体包括:

39、厚度分布函数最值确定单元,用于确定所述喷枪的喷涂距离,并设定不同的轨迹间距值;将所述喷涂距离和各轨迹间距值带入所述圆筒内壁漆膜叠加厚度分布模型中,得到每一轨迹间距值对应的圆筒内壁漆膜叠加厚度分布模型函数曲线的最大值和最小值;

40、轨迹间距寻优单元,用于根据所述最大值和所述最小值得到每一轨迹间距值对应的最值偏差;选取最值偏差小于实际漆膜厚度最大允许偏差所对应的轨迹间距值;

41、速度关系确定单元,用于根据选取的轨迹间距值和所述轨迹间距与截面夹角的关系式,确定截面夹角;根据所述截面夹角确定所述移动速度和所述转动速度之间的速度关系;

42、油漆厚度控制单元,用于根据所述选取的轨迹间距值、所述喷涂距离和所述喷涂流量以及所述速度关系调整所述喷涂行走机构的移动速度和所述喷枪的转动速度,以使所述待喷涂圆筒内壁的喷涂轨迹的漆膜厚度满足所述圆筒内壁漆膜叠加厚度分布模型;所述喷涂流量根据预设的喷涂时间确定;所述喷涂流量和所述喷涂行走机构的移动速度成正相关。

43、根据本发明提供的具体实施例,本发明公开了以下技术效果:

44、本发明提供一种圆筒内壁双螺旋叠加喷涂的油漆厚度控制方法及系统,该方法包括构建平面平移漆膜厚度分布模型,并进一步构建圆筒内壁漆膜叠加厚度分布模型,依据圆筒内壁漆膜叠加厚度分布模型确定使漆膜厚度分布更加均匀的轨迹间距值,从而根据选取的轨迹间距值、喷涂距离和喷涂流量以及喷涂移动机构与喷枪的速度关系调整喷涂行走机构的移动速度和喷枪的转动速度,使得喷涂过程中,喷涂漆膜的厚度更加均匀,可通过调控喷涂流量的大小来缩小喷涂时间,并且可以实现有效的一次性完成圆筒内壁的双螺旋式喷涂,提高喷涂效率。

- 还没有人留言评论。精彩留言会获得点赞!