一种高纯氟化钙的制备装置及方法

本发明属于无机化工,涉及一种高纯氟化钙的制备装置及方法。

背景技术:

1、高纯氟化钙晶体在真空紫外波段到红外波段具有非常优异的透过率和低折射率,同时也具有高的抗激光损伤性能,可以作为光刻镜头、透镜、高分辨率光学仪器中的窗口材料和镀膜材料,同时也可以作为固态电解质材料,这些高端技术领域对氟化钙纯度要求高,一般在99.99%以上。工业上制备氟化钙主要使用无机钙盐与含氟水混合反应,或者使用含钙原料和氢氟酸反应制备,由于含钙原料、含氟废水中存在多种杂质,导致氟化钙产品中的铁、锰、铝、锌等杂质含量较高,纯度一般在90~99%,只能被应用于冶金、化工、建材等领域,不能满足光学晶体、透镜和窗口材料等领域对氟化钙纯度的要求。

2、近年来,碱熔法、化学沉淀法、有机氯化钙法等用于制备高纯氟化钙,主要工艺过程是使用天然萤石、可溶性钙盐为原料,通过浮选、酸洗除杂、氟化、过滤、洗涤、干燥后得到高纯氟化钙。cn201310025562.7公开了一种使用氯化钙与硝酸钙混合物为钙源、氟化铵为氟源制备氟化钙的方法,利用氨水、盐酸调整溶液酸度进行纯化,并以阶梯法生长获得氟化钙晶体。cn202211114548.x公开了一种处理含氟废水回收高纯氟化钙的工艺,在含氟水中加入氯化钙和氟化钙晶种,然后经过二级流化床装置结晶浮选后,得到氟化钙。cn201510166314.3公开了一种乙醇体系中高纯氟化钙的制备方法,主要是将氯化钙溶于乙醇与水的混合物,在溶液中加入氟化钙晶种进行氟化反应,过滤得到氟化钙滤饼、烘干、灼烧得到高纯氟化钙,纯度达到99.9%。但是目前很多工艺方法在一定程度上仍存在工艺步骤繁琐、成本高、产品中金属杂质含量高,且制备过程中氟化钙产物成胶结块严重,不能满足光电材料等领域的要求,因此仍迫切需要开发工艺简单、成本低且环境友好的制备高纯氟化钙的方法。

技术实现思路

1、本发明的目的是针对现有工业生产氟化钙的产品纯度低、成胶严重等问题,提供一种高纯氟化钙的制备装置及方法,满足光电领域对氟化钙纯度的要求。

2、本发明的技术方案:

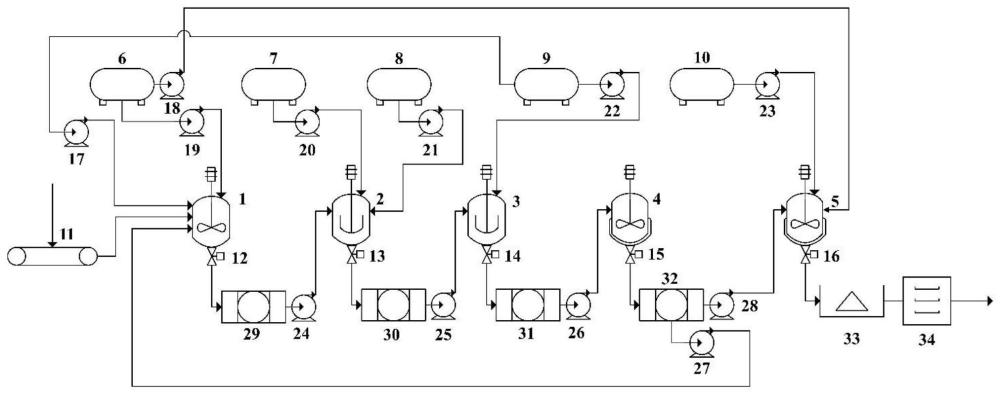

3、一种高纯氟化钙的制备装置,包括酸溶反应釜1、反应釜2、反应釜3、结晶反应釜4、氟化反应釜5、水储罐6、氧化剂储罐7、碱储罐8、酸储罐9、氟化剂储罐10、输料机11、阀门一12、阀门二13、阀门三14、阀门四15、阀门五16、输料泵一17、输料泵二18、输料泵三19、输料泵四20、输料泵五21、输料泵六22、输料泵七23、输料泵八24、输料泵九25、输料泵十26、输料泵十一27、输料泵十二28、过滤机一29、过滤机二30、过滤机三31、过滤机四32、离心机33和干燥机34;

4、酸溶反应釜1左上端连接酸储罐9用于溶解原料,左中端连接输料机11输送原料,左下端经输料泵十一27输送结晶循环母液,右上端与高纯水储罐6相连,底部经管道、阀门一12、过滤机一29及输料泵八24与反应釜2相接;

5、反应釜2左中端连接来自酸溶反应釜1过滤后的滤液,右上端经输料泵四20连接碱储罐7,右中端经输料泵五21连接氧化剂储罐8,底部经管道、阀门二13、过滤机二30及输料泵九25与反应釜3相接;

6、反应釜3左中端连接来自反应釜2过滤后的溶液,右上端经输料泵六22连接酸储罐9,底部经管道、阀门三14、过滤机三31及输料泵十26及与结晶反应釜4相接;

7、结晶反应釜4左中端连接反应釜3过滤后的溶液,结晶完成后晶体在底部经管道、阀门四15、过滤机四32及输料泵十二28与氟化反应釜5相接,过滤机四32过滤后滤液经输料泵十一27输送至酸溶反应釜1循环利用;

8、氟化反应釜5左中端连接来自结晶反应釜的晶体,右上端经输料泵七23连接氟化剂储罐10,右中端经输料泵二18与高纯水储罐6相连,底部经管道、阀门五16及离心机33与干燥机34相接。

9、一种高纯氟化钙的制备方法,包括如下步骤:

10、步骤一,开启输送机11,将原料输入酸溶反应釜1中,打开水储罐6以及输料泵三19,将水通入酸溶反应釜1中,开启搅拌,将原料配成浆液,打开酸储罐9及输料泵一17,将酸通入酸溶反应釜1中,进行酸溶反应,待酸溶反应釜1排气口无气体产生时,反应完成,打开阀门一12,将酸溶反应釜1中的物料输入过滤机一29中加压过滤,分离未反应的杂质,滤液通过输料泵八24输送至反应釜2中;

11、步骤二,经过过滤机一29所得的液相溶液经管道通入反应釜2中,开启搅拌,打开氧化剂储罐7以及输料泵四20,加入氧化剂,再打开碱储罐8以及输料泵五21,将碱液通入反应釜2中,调节ph至8.0~12.0之间,打开阀门二13,将反应釜2中的物料输入过滤机二30中加压过滤,固液分离,滤液通过输料泵九25输送至反应釜3中;

12、步骤三,经过过滤机二30所得的液相溶液经管道通入反应釜3中,开启搅拌,打开酸储罐9以及输料泵六22,将酸液通入到反应釜3中,调节ph至5.0~8.0之间,停止搅拌,静置,打开阀门三14,将反应釜3中的物料输入过滤机四32中过滤,固液分离,滤液通过输料泵十26输送至结晶反应釜中;

13、步骤四,经过过滤机三31所得的溶液经管道通入结晶反应釜4中,加热蒸发步骤三所得溶液然后降温结晶,打开阀门四15,通过过滤机四32过滤分离滤液和晶体,滤液经输料泵十一27输送到酸溶反应釜1中循环利用,晶体经输料泵十二28输送至氟化反应釜5中;

14、步骤五,经过输料泵十二28所得的结晶经管道通入氟化反应釜5中,加热,打开高纯水储罐6及输料泵二18,通入定量的高纯水溶解晶体,开启搅拌,打开氟化剂储罐10以及输料泵七23,通入氟化剂,反应产生氟化钙沉淀,氟化完成后,打开阀门五16,经离心机33离心分离后洗涤得到氟化钙沉淀,然后将氟化钙沉淀输送至干燥机34中,干燥得到氟化钙。

15、步骤一中,

16、所用原料为方解石、文石、大理石、石灰石等矿物中的一种,碳酸钙含量为90%以上;

17、所用酸为硝酸、盐酸、硫酸中的一种;

18、酸溶反应釜中原料与酸物质的量比为1:1.0~1:3.5,反应时间1~5h,反应温度20~50℃。

19、步骤二中,

20、所用氧化剂为高锰酸钾、过氧化钙、过碳酸钠、过氧乙酸、双氧水、重铬酸钾中的一种,与原料的质量比0.5%-5.0%;

21、所用碱液为氢氧化钠、氢氧化钙、氨水、三乙胺、二异丙基胺、甲醇钠、氨基钠、二异丙基胺基锂中的一种或两种以上混合,调节ph至8~12,过滤所用微孔滤膜孔径为0.1~5μm。

22、步骤三中,

23、所用酸液为硝酸、盐酸、硫酸、磷酸、醋酸其中的一种,调节ph至5~8,ph加热至30~80℃利于絮状物沉淀分离;过滤所用滤膜孔径为1~10μm;

24、步骤四中,

25、结晶温度由100℃冷却至10~60℃。

26、步骤五中,

27、所用氟化剂为氟化氢、氟化铵、氢氟酸中的一种;

28、氟化过程氟与钙的摩尔比为1:1.5~1:3.5,氟化时间1~5h,氟化温度20~70℃。

29、本发明与现有技术相比,具有如下有益效果:通过沉淀、再沉淀、重结晶步骤制备高纯度氟化钙,工艺过程简单,反应周期短;结晶后的结晶液可以循环利用,整个流程循环提高收率以及减少污染排放;氟化过程可控,可以通过改变不同氟化条件得到不同形貌、颗粒尺寸的氟化钙产品;制备的氟化钙纯度可以达到99.99%以上,整个工艺装置简单易控制,在成本、产品性能等方面具有明显优势。

- 还没有人留言评论。精彩留言会获得点赞!