一种原料药生产系统及方法与流程

本技术涉及原料药生产领域,尤其是涉及一种原料药生产系统及方法。

背景技术:

1、目前,传统的原料药生产系统中,采用的是人工进行补料,但是人工操作存在主观性和操作误差,无法精确地调控反应系统的关键参数,而且原料药生产流程是需要通过淬灭流程进行连续反应的,淬灭反应通常需要更为精确的控制,传统的人工补料方式很难满足淬灭反应过程中急剧变化的需求,降低了生产过程的稳定性,进而反应过程中关键参数的波动,影响产品的质量和规格符合性。

2、申请内容

3、为了解决人工补料影响产品的质量和规格符合性的问题,本技术提供一种原料药生产系统及方法。

4、本技术提供的一种原料药生产系统及方法采用如下的技术方案:

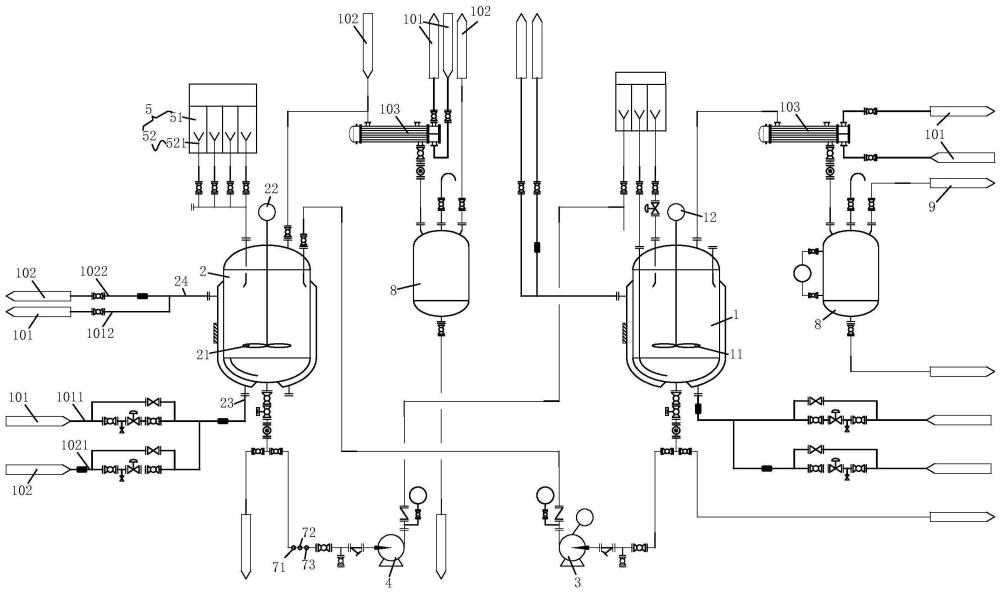

5、一种原料药生产系统,包括第一反应釜、第二反应釜、补料仓、第一转料泵、第二转料泵、补料泵、控制模块、ph传感器、流量传感器和浓度传感器,所述第一反应釜的出料口与所述第一转料泵的第一端连接,且在所述第一反应釜的出料口与所述第一转料泵的第一端之间依次设有所述ph传感器、所述流量传感器和所述浓度传感器,所述第一转料泵的第二端与所述第二反应釜的进料口连接,所述第二反应釜的出料口与所述第一反应釜的进料口通过所述第二转料泵连接,所述第二反应釜的进料口与所述补料仓通过所述补料泵连接;

6、所述ph传感器的信号输出端与所述控制模块的第一信号输入端连接,所述流量传感器的信号输出端与所述控制模块的第二信号输入端连接,所述浓度传感器的信号输出端与所述控制模块的第三信号输入端连接,所述控制模块的信号输出端与所述补料泵的信号输入端连接,以使所述控制模块通过结合第二反应釜当前的ph值数据、流量数据和浓度数据,生成对应的控制指令以控制补料泵进行补料。

7、通过采用上述技术方案,实现了对连续反应过程中补料过程的智能化和精确控制。通过在第一反应釜的出料口与第一转料泵的连接处引入ph传感器、流量传感器和浓度传感器,结合控制模块对第二反应釜的实时监测数据进行综合分析,系统能够生成准确的控制指令,通过补料泵实现对补料的智能调控。这一技术效果有效地提高了生产效率、产品质量和安全性,消除了传统人工补料方式的不稳定性和误差,使得原料药生产过程更加可控、高效且符合质量标准。

8、优选的,所述补料仓5包括多个补料室,所述补料泵上设有多个与所述补料室相对应且与所述控制模块电性连接的泵单元,每相邻的两个所述泵单元之间电性连接,以使所述控制模块通过控制单个泵单元,进而控制多个泵单元。

9、通过采用上述技术方案,使得系统能够根据实际需要对不同的补料室进行灵活而精确的调控,提高了补料的灵活性和可控性。同时,通过电性连接的方式,系统可以协调多个泵单元的工作,确保补料的协同进行,从而有效地提高了原料药生产系统的整体性能和生产效率。

10、优选的,所述第一反应釜内设有第一搅拌器,所述第一搅拌器端部穿过所述第一反应釜顶部连接有第一电机,所述第一电机与所述控制模块电性连接,所述第二反应釜内设有第二搅拌器,所述第二搅拌器端部穿过所述第二反应釜顶部连接有第二电机,所述第二电机与所述控制模块电性连接。

11、通过采用上述技术方案,实现了自动化的搅拌操作,减轻了操作员的负担,同时也提高了反应过程的可控性和稳定性,从而有助于提高原料药生产的整体质量和效率。

12、优选的,所述原料药生产系统还包括温控模块,所述温控模块包括主换热单元和备用换热单元,以及分别与所述主换热单元和所述备用换热单元连接的冷凝单元,所述第二反应釜上设有换热进液管道和换热出液管道,所述主换热单元包括与所述换热进液管道连接的第一主换热管道,和与所述换热出液管道连接的第二主换热管道,所述备用换热单元包括与所述第一主换热管道连接的第一备用换热管道,和与所述第二主换热管道连接的第二备用换热管道。

13、通过采用上述技术方案,通过主备两套换热单元的设置,增强了系统的可靠性和稳定性。在正常运行时,主换热单元负责进行换热操作,而备用换热单元则处于备用状态。在发生故障或需要维护时,系统可以无缝切换到备用换热单元,确保了原料药生产过程中的连续性和可靠性。冷凝单元的连接进一步增强了系统的热能管理能力,有助于维持反应过程中的恒温条件,提高了产品的质量和生产的稳定性。

14、优选的,所述第一反应釜顶部设有与所述冷凝单元连接的出气管道,所述冷凝单元连接有接收罐,所述接收罐与所述出气管道相互连通,且连接有去真空缓冲罐。

15、通过采用上述技术方案,系统能够有效地处理反应过程中产生的气体。出气管道将气体从第一反应釜顶部导出,经过冷凝单元进行冷却和液化,然后通过接收罐进行收集。连接去真空缓冲罐的设计有助于调节系统内的压力,确保了反应过程中的安全性和稳定性。接收罐充当了气体产品的中间储存容器,以便后续处理或储存。通过连接去真空缓冲罐,可以调节系统内的压力,确保气体的安全收集和储存。这一系统设计有助于有效管理反应过程中生成的气体产物,为后续处理提供了更灵活和可控的操作流程。

16、一种原料药生产方法,应用于如上所述的一种原料药生产系统,所述一种原料药生产方法包括:

17、获取第一反应釜的反应产物,并通过第一转料泵将所述反应产物运输至第二反应釜;

18、在第二反应釜中进行淬灭,以获取相应的淬灭产物,并通过第二转料泵将所述淬灭产物运输至第一反应釜;

19、获取ph值数据、流量数据和浓度数据,根据所述ph值数据、所述流量数据和所述浓度数据,生成反应过程监测数据;

20、对比分析所述反应过程监测数据和预设阈值数据,并生成相应的补料指令、第一转料指令和第二转料指令,所述补料指令用于控制所述补料泵按照一定的补料规则进行补料,所述第一转料指令用于控制所述第一转料泵进行转料,所述第二转料指令用于控制所述第二转料泵进行转料。

21、通过采用上述技术方案,这一方法的实时监测和智能控制机制不仅使得生产过程更加自动化,同时确保了对反应参数的精准调控,为原料药的生产提供了全面而可靠的解决方案。通过实时反馈的数据,系统能够迅速做出智能决策,调整补料、转料等关键步骤,以适应反应过程中的变化。这不仅提高了质量的一致性,也显著提升了生产效率,减少了生产中的人为干预,使得原料药生产在各个方面都更为稳定、高效,从而满足了制药行业对于精准、可控生产的迫切需求。

22、优选的,所述获取ph值数据、流量数据和浓度数据,根据所述ph值数据、所述流量数据和所述浓度数据,生成反应过程监测数据的步骤中,包括:

23、获取训练ph值数据、训练流量数据和训练浓度数据;

24、根据所述训练ph值数据、所述训练流量数据和所述训练浓度数据,生成ph值权重值、流量权重值和浓度权重值,根据所述ph值权重值、所述流量权重值和所述浓度权重值,生成反应过程监测模型;

25、获取当前ph值数据、当前流量数据和当前浓度数据,根据所述反应过程监测模型,生成反应过程监测数据。

26、通过采用上述技术方案,使得生产过程更加自动化,同时确保了对反应参数的精准调控,为原料药的生产提供了全面而可靠的解决方案。通过实时反馈的数据,系统能够迅速做出智能决策,调整补料、转料等关键步骤,以适应反应过程中的变化。这不仅提高了质量的一致性,也显著提升了生产效率,减少了生产中的人为干预,使得原料药生产在各个方面都更为稳定、高效,从而满足了制药行业对于精准、可控生产的迫切需求。

27、优选的,所述获取当前ph值数据、当前流量数据和当前浓度数据,根据所述反应过程监测模型,生成反应过程监测数据的步骤中,包括:

28、获取多个当前ph值数据、多个当前流量数据和多个当前浓度数据;

29、根据多个所述当前ph值数据,生成ph和时间曲线图,根据所述ph和时间曲线图的趋势变化,生成预测ph值数据;

30、根据多个所述当前流量数据,生成流量和时间曲线图,根据所述流量和时间曲线图的趋势变化,生成预测流量数据;

31、根据多个所述当前浓度数据,生成浓度和时间曲线图,根据所述浓度和时间曲线图的趋势变化,生成预测浓度数据;

32、根据所述预测ph值数据、所述预测流量数据和所述预测浓度数据,以及反应过程监测模型,生成预测监测数据;

33、根据所述预测监测数据,生成用于发出预报警光亮信号的预报警指令,并生成相应的预测报警数据区间;

34、获取最新ph值数据、最新流量数据和最新浓度数据,根据所述反应过程监测模型,生成最新反应过程监测数据,判断所述最新反应过程监测数据是否落入预测报警数据区间,若是,则生成用于发出报警光亮信号的报警指令。

35、通过采用上述技术方案,系统根据实时数据生成报警指令,用于发出报警信号,使操作人员能够及时采取必要的措施,保障反应过程的安全性和稳定性。这一技术方案有效地提升了对反应过程的预测和实时监测能力,为生产系统的智能化和自动化提供了强有力的支持。

36、优选的,所述对比分析所述反应过程监测数据和预设阈值数据,并生成相应的补料指令、第一转料指令和第二转料指令的步骤之后,还包括:

37、根据所述补料指令,确定对应的执行泵单元;

38、匹配执行泵单元的预设补料规则,生成对应的关联补料指令,所述关联补料指令用于控制相应的关联泵单元执行补料操作。

39、通过采用上述技术方案,系统能够有效地确定哪个泵单元应该执行补料操作,以及应该执行何种补料规则。这样的精准匹配和关联有助于避免不必要的补料误差,提高了补料操作的准确性和效率。整个方法通过智能补料流程的引入,进一步增强了原料药生产系统的自动化和可控性,从而有效提升了生产过程的质量、效率和稳定性。

40、优选的,所述匹配执行泵单元的预设补料规则,生成对应的关联补料指令,所述关联补料指令用于控制相应的关联泵单元执行补料操作的步骤之后,还包括:

41、根据所述关联补料指令,生成相应的搅拌速率变化指令,所述搅拌速率变化指令用于控制搅拌电机进行相应的搅拌速率调整操作;

42、根据所述关联补料指令,生成相应的温控指令,所述温控指令用于控制温控模块进行相应的温度调整操作。

43、通过采用上述技术方案,系统能够实现更为全面和综合的反应控制,确保了补料过程中搅拌速率和温度的同步调整,提高了反应的稳定性和产物的一致性。整个方法通过这些额外步骤,进一步优化了原料药生产系统的自动化程度,实现了更精准和全面的反应条件调节,从而提升了生产过程的整体质量和效率。

44、综上所述,本技术包括以下至少一种有益技术效果:

45、1.本技术中的原料药生产系统和方法通过整合第一转料泵、第二转料泵、补料泵等关键组件,结合ph传感器、流量传感器、浓度传感器等监测设备,并通过控制模块进行智能分析,实现了生产过程的自动化与智能化控制。这不仅提高了操作的精准性和反应条件的智能调控能力,同时相对于传统的人为干预方式,降低了操作人员的工作负担,减少了人为错误的风险,相对于人工补料和调控,这种智能化的补料和全面的反应参数调控手段不仅提高了生产效率和产物质量的稳定性,同时减少了对操作人员的依赖,降低了由于人为干预而引起的操作风险;

46、2.该系统采用多传感器监测关键参数,如ph值、流量和浓度,通过反应过程监测模型生成预测数据,以全面监控反应过程。相对于人工监控,这一自动化监控系统能够实时获取更为详细的数据,不仅提高了监测精度,也避免了由于人为疏忽或主观判断引起的监测偏差;

47、3.通过生成关联补料指令后,系统根据指令生成搅拌速率变化指令和温控指令。这种同步协调搅拌速率和温度的调控机制,相对于人工调节,提高了搅拌过程的均匀性和温度的一致性,从而增强了生产过程的稳定性和产物质量的可控性。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!