一种三甘醇脱水装置及脱水工艺的制作方法

本发明涉及天然气脱水,具体涉及一种三甘醇脱水装置及脱水工艺。

背景技术:

1、天然气开采过程中,水是不可避免的杂质,天然气中含有水分会导致天然气燃烧不充分;同时,天然气中的游离水会和天然气中夹带的二氧化硫、二氧化碳等形成酸性物质,从而腐蚀管道和设备;此外,天然气中的水会和天然气中的小分子结合形成天然气水合物,天然气水合物会造成管道堵塞,影响天然气管道输气量,增大管道压力,造成管道损坏。

2、现有天然气脱水技术中,由于三甘醇的吸水性能较好且具有优良的再生性能,因此,将三甘醇应用于天然气脱水较为广泛。三甘醇脱水流程可以简化描述为:未富集水的三甘醇贫液进入吸收塔吸收天然气中的水分,富集水后的三甘醇富液经过过滤后进入重沸器与共沸剂进行共沸,加热后水蒸气析出并得到三甘醇贫液,三甘醇贫液再次进入吸收塔进行循环。

3、目前,在三甘醇加热和回收流程中,存在热能回收不足、消耗较大以及在三甘醇回收过程中三甘醇流失较多的技术问题,因此,亟需一种能够减少加热消耗以及减少三甘醇流失的三甘醇脱水装置及脱水工艺。

技术实现思路

1、本发明的目的在于提供一种三甘醇脱水装置及脱水工艺,以解决现有技术中热能回收不足、消耗较大以及在三甘醇回收过程中三甘醇流失较多的技术问题。

2、为实现上述目的,本发明提供了以下技术方案:

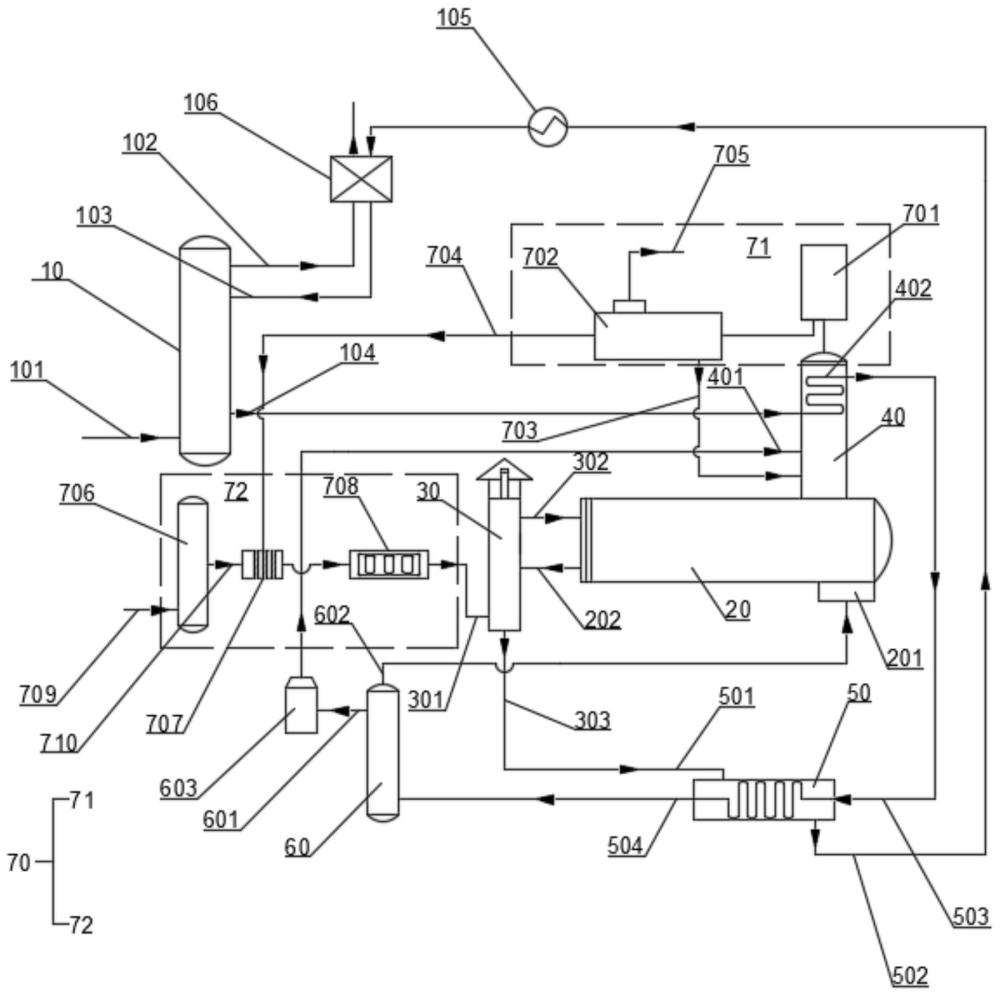

3、本发明提供的一种三甘醇脱水装置及脱水工艺,包括:

4、吸收塔,所述吸收塔上分别设置有湿气入口、干气出口、贫液入口和富液出口;所述湿气入口和富液出口低于所述干气出口和贫液入口设置;

5、重沸器,所述重沸器上部连通有精馏塔,所述精馏塔上部设置有一级换热模块,所述精馏塔和重沸器上分别设置有第一入口和第一出口,所述富液出口与所述一级换热模块的输入端相连通,所述一级换热模块的输出端连通有二级换热模块;所述二级换热模块包括换热腔和换热盘管,所述换热盘管内置于所述换热腔中,所述换热腔具有换热腔输入端和换热腔输出端,所述换热盘管具有换热盘管输入端和换热盘管输出端,其中所述一级换热模块的输出端与所述换热盘管输入端相连通,所述换热盘管输出端与所述第一入口相连通;

6、汽提塔,所述汽提塔具有第二入口、第二出口和第三出口,所述汽提塔和重沸器之间通过所述第一出口和第二出口相连通,其中第二入口低于所述第一出口和第二出口设置;所述第二入口连通有共沸剂回收补添模块;所述第三出口通过管道连通有换热腔输入端,所述换热腔输出端通过管道与所述贫液入口相连通。

7、可选的或优选的,所述换热盘管输出端与所述第一入口之间还设置有闪蒸罐,所述闪蒸罐具有第四出口和第五出口,所述第四出口连通有过滤器一,所述过滤器一的输出端与所述第一入口相连通;

8、所述第五出口设置于所述闪蒸罐上端,并通过管道与所述重沸器的加热燃烧装置相连通。

9、可选的或优选的,所述共沸剂回收补添模块包括共沸剂回收子模块和共沸剂补添子模块;

10、所述共沸剂回收子模块包括设置于所述精馏塔上端的吸收器以及与所述吸收器连通的三相分离器;所述吸收器用于分离所述精馏塔内产生的气体相容产物中的三甘醇和/或硫化氢和/或二氧化碳;

11、所述三相分离器具有第六出口、第七出口和第八出口,所述第六出口设置于所述三相分离器底端并通过管道与所述精馏塔相连通。

12、可选的或优选的,所述共沸剂补添子模块包括缓冲罐、过滤器二和汽化加热器;

13、所述缓冲罐上设置有共沸剂入口和共沸剂出口,所述共沸剂出口连通有过滤器二的输入端,所述过滤器二输入端连通有所述汽化加热器的输入端,所述汽化加热器的输出端与所述第二入口相连通;

14、所述第七出口通过管道与所述过滤器二相连通。

15、可选的或优选的,所述吸收器包括外壳体,所述外壳体外壁设置有冷却夹套;

16、所述吸收器与所述精馏塔之间通过流道一相连通,所述流道一贯穿所述吸收器下端面并向所述吸收器腔内延伸;

17、所述流道一顶端外缘可拆卸连接有筛网,所述筛网上布设有多个小孔,部分或全部多个小孔内填充有吸附剂,吸附剂用于吸收硫化氢和/或二氧化碳。

18、可选的或优选的,所述外壳体内壁环形阵列有多个齿状槽,所述多个齿状槽用于增大换热面积以及促使液化后的共沸剂顺利向下流动;所述吸收器下端还设置有流道二,所述流道二与所述三相分离器相连通。

19、可选的或优选的,所述换热腔输出端与所述贫液入口之间还设置有冷却器和换热器;

20、所述换热器设置于靠近所述干气出口的一侧,所述换热器用于实现靠近所述干气出口和贫液入口处管道内介质的热量交换。

21、一种三甘醇脱水工艺,包括以下流程:

22、主流程:含水天然气通过湿气入口进入吸收塔中,三甘醇在吸收塔内与含水天然气进行脱水后产生富集水的三甘醇富液,三甘醇富液通过富液出口流出进入闪蒸罐中进行初次脱水,经闪蒸后的三甘醇富液脱出少量水分和烃类化合物,然后通过第四出口进入过滤器一中进行过滤,经过滤后的三甘醇富液通过第一入口进入精馏塔中,然后通过精馏塔与重沸器的连通口进入至重沸器中进行脱水;重沸器内装载有共沸剂,三甘醇富液与共沸剂进行共沸,共沸剂将三甘醇富液中的水脱去并形成三甘醇贫液和共沸剂-水相容气体体系;三甘醇贫液通过第一出口进入汽提塔中进行汽提,三次脱水,汽提后通过第三出口进入管道并通入冷却器中进行冷却;冷却后的三甘醇贫液通过贫液入口进入至吸收塔中,进行循环;

23、共沸剂回收流程:共沸剂与三甘醇富液在重沸器内形成共沸剂-水相容气体体系,然后在精馏塔中进行蒸馏,从而使共沸剂与水发生分离,得到共沸剂-水混合气体;而后共沸剂-水混合气体通过流道一进入吸收器中进行预冷,此时共沸剂-水混合气体中残留的三甘醇、硫化氢在筛网的作用下被分离;部分共沸剂在冷却夹套的冷却作用下液化,在齿状槽导流作用下由流道二进入至三相分离器中进行分离,在三相分离器中能够得到气相、水相以及共沸剂相,其中气相通过第八出口排出,水相通过第六出口进入至精馏塔中继续脱水,共沸剂相通过第七出口连通管道进入至过滤器二中进行过滤,与补添的共沸剂汽化后进入汽提塔进行汽提;

24、共沸剂补添流程:补添的共沸剂通过共沸剂入口进入缓冲罐中,然后通过共沸剂出口进入至过滤器二中进行过滤,过滤后的共沸剂进入汽化加热器中进行加热汽化,汽化后的共沸剂作为汽提气,并通过第二入口进入至汽提塔中;

25、共沸剂为异辛烷、芳烃或环己烷。

26、可选的或优选的,还包括以下流程:

27、三甘醇富液换热流程:来自富液出口的低温三甘醇富液首先进入精馏塔内的一级换热模块进行初次换热,然后通过换热盘管输入端进入至二级换热模块中进行二次换热,此时二级换热模块的换热腔内容物为来自第三出口的高温三甘醇贫液,经二次预热后的三甘醇富液进入闪蒸罐中进行闪蒸;来自换热腔输出端的高温三甘醇贫液在换热器内与低温天然气进行三次换热。

28、可选的或优选的,还包括以下流程:

29、燃料收集流程:来自换热盘管输出端的三甘醇富液进入闪蒸罐进行脱水时产生的烃类化合物,通过闪蒸罐上的第五出口输送至重沸器的加热燃烧装置,进行能量回收。

30、基于上述技术方案,本发明至少可以产生如下技术效果:

31、本发明提供的一种三甘醇脱水装置,通过设置有一级换热模块、二级换热模块以及换热器,能够充分利用来自重沸器的热量以及高温三甘醇贫液和低温三甘醇富液的换热需求;同时,通过将闪蒸得到的烃类化合物输送至加热燃烧装置,以实现对重沸器的加热,从而降低一部分加热消耗;

32、由于三甘醇进入三相分离器中难以与水相和共沸剂相分离,通过设置有吸收塔,可以进一步分离共沸剂-水混合气体中的三甘醇,从而避免后续三相分离器中分离困难以及减少三甘醇的损失;同时,吸收塔上设置有冷却夹套,能够对共沸剂进行预冷,便于共沸剂的回收使用;

33、本发明提供的三甘醇脱水方法,通过设置有闪蒸罐、汽提塔以及重沸器,多次对三甘醇富液进行脱水,能够取得更好的脱水效果;

34、另外,本发明还具有脱水方法简单、装置维保方便、工艺条件可控等优点,利于工业化生产和应用。

- 还没有人留言评论。精彩留言会获得点赞!