用于多晶硅冷氢化装置的四氯化硅汽化系统及汽化工艺的制作方法

本发明涉及多晶硅,具体涉及一种用于多晶硅冷氢化装置的四氯化硅汽化系统及汽化工艺。

背景技术:

1、多晶硅是光伏电池板的基本原料,随着双碳战略提出,多晶硅行业再次迎来集中快速发展,作为化工企业,工艺的安全、稳定、长周期运行至关重要。

2、冷氢化工艺单元是多晶硅制造中的主要单元之一,将四氯化硅转化为生产多晶硅的原料三氯氢硅,可以实现副产物的循环再利用。冷氢化工艺中,首先需要对四氯化硅进行汽化处理,然后气态的四氯化硅和氢气进入流化床反应器,在流化床中与硅粉在高温、高压和催化剂的条件下生成三氯氢硅。

3、目前,四氯化硅的汽化方式包括导热油汽化、电加热汽化、直接混合汽化和强制混合汽化。其中,直接混合汽化相比于其它3种汽化方式在安全性、设备投资、能量消耗和流程复杂性等方面具有明显的优势。授权公告号为cn203451229u的专利公开了一种新型的四氯化硅汽化装置,汽化装置包括静态混合器和汽化器,汽化器为管壳式换热器,换热管为u型管,氢气和四氯化硅液体的混合物料进入汽化器的壳程,氢气在四氯化硅液相中鼓泡,同时管程内蒸汽供热,使四氯化硅汽化,汽化后的四氯化硅和氢气的混合气体输送至加热单元进行加热。但是,该装置存在以下缺点:四氯化硅和氢气在汽化器中鼓泡,会造成设备振动,进而造成换热管泄露,导致汽化装置寿命较短;汽化器的汽化效果不好。

技术实现思路

1、针对现有技术的不足,本发明提供了一种用于多晶硅冷氢化装置的四氯化硅汽化系统及汽化工艺,具有安全性高、设备使用寿命长、汽化效果好、能源利用率高的优势。

2、为实现以上目的,本发明通过以下技术方案予以实现:

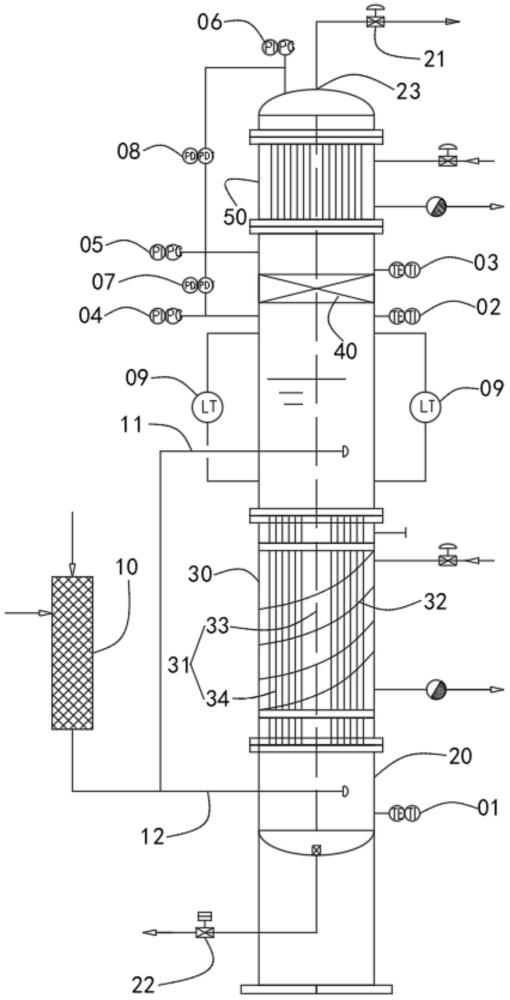

3、根据本技术的第一方面,提供了一种用于多晶硅冷氢化装置的四氯化硅汽化系统,所述汽化系统包括:混合器和汽化器;所述汽化器包括壳体、设置在壳体内部的换热器,以及上进料管和下进料管;所述换热器包括换热管和设置在换热管两端的管板,所述换热管为竖直设置的直管,所述管板分别与所述壳体固定连接;所述混合器分别与所述上进料管和所述下进料管连通,所述上进料管设置在所述换热器的上方,所述下进料管设置在所述换热器的下方,所述上进料管上和所述下进料管上均开设有若干个孔隙;所述汽化器的顶部设置有气体出口,用于排出四氯化硅和氢气的混合气。

4、氢气和四氯化硅液体经过各自管路进入混合器,在混合器内充分混合后进入汽化器。汽化器上下设置两个进料管,汽化过程中上进料管和下进料管深入四氯化硅液体中,通过进料管上开设的孔隙均匀进料,该结构可以避免氢气对设备冲击,避免设备振动,延长设备的使用寿命,使四氯化硅的汽化更稳定、汽化效率更高。

5、进一步的,所述壳体内部还设置有气液分离器,所述气液分离器设置在所述上进料管的上方。气液分离器起到捕雾分离的作用,以防止四氯化硅过度沸腾导致部分液态四氯化硅进入后续工序,保证四氯化硅和氢气的混合气体中没有液体夹带。

6、进一步的,所述汽化器还包括气体过热器,所述气体过热器设置在所述壳体的内部,位于气液分离器的上方和气体出口的下端。气体过热器用于二次加热四氯化硅和氢气的混合气,减少气态四氯化硅液化量,加热器内置可以避免热损失,降低能耗,有利于后续工序的稳定运行。

7、进一步的,所述换热器的壳程设置有螺旋折流板。螺旋折流板的设置可以提高换热器的换热效率,提高热源的利用率,减少其振动机扰动,延长设备的运行周期。

8、进一步的,所述换热管包括设置在中心的中心管和设置在所述中心管周围的若干个换热列管,所述中心管的管径大于所述换热列管。汽化过程中,在热源的加热下,换热管的中心形成负压区,四氯化硅液体和氢气在管内可以充分地混合,混合效果更好;未被汽化的四氯化硅可以通过中心管在热推动力的作用下循环汽化,使冷热四氯化硅在中心管形成对流,该设计不仅可以更好地混合和汽化四氯化硅,而且还能加速四氯化硅汽化,提高换热效率,减少热源的消耗量。

9、进一步的,换热器可以为单管板型式或双管板型式中的任一种,对此不做限定。在一些实施例中,换热器为双管板型式,可以防止管程的四氯化硅进入壳程产生hcl腐蚀管道。在双板管之间的壳体上设置泄露检测口,并加装压力变送器,即可检测四氯化硅和热源是否出现泄露,避免因无法及时发现泄漏情况导致影响产品质量,甚至事故的发生。

10、进一步的,所述汽化器的底部设置有排液管线,可以方便排出底部的杂质物料,防止高沸点物质堆积,进而影响换热效果。

11、根据本技术的第二方面,提供了一种采用上述任一种四氯化硅汽化系统的汽化工艺,包括:

12、s1、将氢气和液相四氯化硅在混合器内混合,形成混合物料;

13、s2、混合物料通过上进料管和下进料管分成上下两路进入汽化器内,从上进料管进料的流量为q1,从下进料管进料的流量为q2,保持q1>q2;换热管内的物料与外部热源持续进行热量交换,经上进料管进入汽化器内的混合物料在换热器的上方瞬间汽化,同时换热管内的四氯化硅液体在外部热源的加热下转变为气相四氯化硅;气态的四氯化硅在氢气的带动下上升至汽化器顶部。

14、混合物料的进料以上进为主,由于外部热源持续与换热管进行热量交换,在换热器的上方形成高温低压区,上进的混合物料大部分会在换热器的上方瞬间汽化,气态的四氯化硅在循环氢气的带动下从气体出口排出;而未被汽化的液相四氯化硅以及下进的混合物料进入换热管后一部分被汽化,另一部分则进入汽化器底部,作为热源换热载体。汽化过程中混合物料的进料保持q1>q2,上进的物料大部分通过瞬间汽化的方式转变成气态四氯化硅和氢气的混合气体,实现了四氯化硅的高效汽化,增大了混合效果,并避免了氢气对换热管的鼓泡冲击,四氯化硅的汽化过程更稳定,处理效率更高。

15、进一步的,气态的四氯化硅在氢气的带动下依次经过气液分离器和气体过热器,然后从气体出口排出。气液分离器和气体过热器可以防止四氯化硅和氢气的混合气体中夹带液体,保证后续工序的稳定连续运行。

16、进一步的,所述s1中,氢气和四氯化硅液体均来自上游,经过换热器换热后通过各自管路进入混合器。其中,氢气经换热器换热至温度为100~220℃,压强为2.4~3.5mpa;四氯化硅液体经换热器换热至温度为100~190℃,压强为3.5~4.7mpa。

17、进一步的,所述s2中,混合物料进入汽化器的温度为100~180℃(如100℃、120℃、140℃、160℃、180℃等),压降为1~12bar(如1bar、3bar、5bar、7bar、9bar、10bar、11bar、12bar等)。当混合物料经上进料管和下进料管进入汽化器时,较大的压降使混合物料具有较大的动能,在进入汽化器的同时实现沸腾、鼓泡,使得氢气和四氯化硅气体混合充分。

18、进一步的,所述s2中,q1:q2=(2~7):1。q1和q2的比值在该范围内,四氯化硅的汽化效率更高、更稳定。在一些实施例中,q1:q2可以为2:1、3:1、4:1、5:1、6:1、7:1或任意两者间的范围值。

19、进一步的,所述s2中,换热器的热源选自饱和蒸汽,所述蒸汽的温度为140~175℃(如140℃、150℃、160℃、170℃、175℃等)。

20、本发明提供了一种用于多晶硅冷氢化装置的四氯化硅汽化系统及汽化工艺。与现有技术相比,具备以下有益效果:

21、本技术提供的一种四氯化硅汽化系统,

22、(1)汽化器上下设置两个进料管,汽化过程中上进料管和下进料管深入四氯化硅液体中,通过进料管上开设的孔隙均匀进料,该结构可以避免氢气对设备冲击,避免设备振动,延长设备的使用寿命,使四氯化硅的汽化更稳定、汽化效率更高。

23、(2)汽化过程中混合物料的进料保持q1>q2,上进的物料大部分通过瞬间汽化的方式转变成气态四氯化硅和氢气的混合气体,实现了四氯化硅的高效汽化,增大了混合效果,并避免了氢气对换热管的鼓泡冲击,四氯化硅的汽化过程更稳定,处理效率更高。

24、(3)本技术提供的四氯化硅汽化系统及汽化工艺具有更高的稳定性、安全性,高效的汽化方式可以避免换热管振动,进而避免由其引起的换热管泄露,有效延长了汽化器的使用寿命,降低了设备的维护成本,有利于冷氢化装置的稳定连续运行,同时采用该装置汽化四氯化硅的效果较好,能源的利用率高,保证了四氯化硅稳定且高效地汽化。

- 还没有人留言评论。精彩留言会获得点赞!