一种正仲氢转化用铁系催化剂的制备方法与流程

本发明属于催化剂的,具体地说,涉及一种封装型正仲氢转化用铁系催化剂的制备方法及铁系催化剂。

背景技术:

1、氢能具有可再生、能量密度大、热值高等优点,是一种理想的清洁能源。氢具有气态、液态和固态等多种形态,其中液氢具有便于储存、气化时膨胀倍率大等优点,已经成为氢能使用和储存的重要方式。在氢气的低温液化过程中,正氢会自发地转化为仲氢,但是该过程极为缓慢。而且,由于正仲氢转化过程放出的热量大于液氢气化所需热量,在正仲氢转化过程中会引起液氢的蒸发。为减少液氢的损失,在氢气低温液化过程中,需要使用正仲氢转化催化剂,加速正氢转化为仲氢的过程。由于铁基氧化物材料活性较高、安全性能较好,已成为广泛研究的正仲氢转化催化剂。但是,环境中水蒸气会引起铁基催化剂的聚集,进而降低催化剂的性能。而且,铁基氧化物较低的比表面积也限制了催化剂性能的提升。

2、目前,提升铁基正仲氢转化催化剂性能的方法主要是将铁基氧化物等活性物质负载于氧化铝等惰性载体的表面,但是,负载于载体表面的氧化铁容易受到环境中水蒸气等杂质的影响,也易团聚,进而引起催化剂性能的降低。

3、因此,寻找一种比表面积大、活性位点较多、活性物质不易受环境中的杂质影响的正仲氢转化用铁系催化剂,以及制备工艺简单、具备实用潜力的制备方法就显得尤为重要。

4、有鉴于此特提出本发明。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种正仲氢转化用铁系催化剂的制备方法,通过借助于二氧化硅载体丰富的孔道结构,增加比表面积和活性位点数量,将铁基活性物种封装起来,一方面使二氧化硅载体在铁基活性物种间形成物理隔离,降低传统负载型催化剂常常面临的环境中水蒸气引起活性位点的聚集,进而降低催化剂性能的问题;另一方面促进反应进行时反应物的扩散,进而提升催化性能;并且,在复杂环境中二氧化硅载体依然具备稳定的晶体结构,使封装型正仲氢转化用铁系催化剂的稳定性得到有效提升。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

3、一种正仲氢转化用铁系催化剂的制备方法,包括以下步骤:

4、(1)将硅盐前驱体和有机模板剂置于溶剂中,搅拌溶解,加入硅盐沉淀剂,经水热反应、抽滤、清洗、干燥和焙烧后得到二氧化硅材料;

5、(2)对二氧化硅材料进行清洗、干燥和焙烧后,得到经过预处理的二氧化硅载体;

6、(3)将二氧化硅载体浸渍于铁盐前驱体溶液中,经清洗、干燥,得到铁盐前驱体填充的二氧化硅材料;

7、(4)将铁盐前驱体填充的二氧化硅材料浸渍于铁盐沉淀剂溶液中,得到铁基沉淀填充的二氧化硅材料,经清洗、干燥和活化处理后,得到正仲氢转化用铁系催化剂。

8、进一步的,所述硅盐前驱体与硅盐沉淀剂物质的量比为(1~10):1,优选为(1~5):1,更优选为3:1。

9、优选的,所述硅盐前驱体选自八甲基环四硅氧烷、三甲基硅烷、四甲基硅烷、三甲硅烷基胺、四乙氧基硅烷、二乙氧基甲基硅烷中的一种或几种的组合,更优选为四甲基硅烷。

10、优选的,所述硅盐沉淀剂选自尿素、硼氢化钠、氢氧化钠、氢氧化钾、氨水中的一种或几种的组合,优选为质量浓度为5~15%的氨水,更优选质量浓度为10%的氨水。

11、以上方案中,硅盐沉淀剂的选择和加入量会影响硅盐前驱体中硅元素的沉降速度以及二氧化硅材料的颗粒的大小,进而影响二氧化硅孔道结构的改善和后续铁基活性物种的负载;采用氨水等弱碱性物质作为硅盐沉淀剂时,相对较弱的碱性有利于更精确的调控溶液的酸碱性,进而调控硅元素的沉降速度以及沉降后二氧化硅材料的颗粒大小;经过多次试验发现,当硅盐前驱体与硅盐沉淀剂物质的量比为3:1,且硅盐前驱体为质量浓度为10%的氨水时,硅元素的沉降速度以及沉降后二氧化硅材料的颗粒大小最为合适,有利于和有机模板剂一起改善二氧化硅的孔道结构,进而利于后续铁基活性物种的负载,提高催化性能。

12、进一步的,所述有机模板剂与硅盐前驱体物质的量比为1:(1~10),优选为1:(3~5),更优选为1:4。

13、优选的,所述有机模板剂选自十六烷基三甲基氯化铵、十六烷基三甲基溴化铵、十八烷基三甲基溴化铵、双十二烷基二甲基氯化铵、双十二烷基二甲基溴化铵中的一种或几种的组合,更优选为十六烷基三甲基溴化铵。

14、以上方案中,通过采用具有合适的分子大小和较好的水热稳定性的有机物作为模板剂,通过改变硅盐前驱体与有机模板剂之间的相对比例,在不影响二氧化硅材料的机械强度的前提下,能够有效调控二氧化硅载体的孔道结构及孔径大小,进而调控铁基活性物种的粒度大小,解决了传统铁系催化剂中铁基活性物种粒度不可调的难题,制备出适于合成高性能封装性正仲氢转化用铁系催化剂的二氧化硅载体,进而增加催化剂的活性位点数量,提升催化剂性能;并结合干燥、焙烧和无机酸、去离子水溶液的清洗,有效去除有机模板剂对催化剂性能的影响。

15、进一步的,所述二氧化硅载体与铁盐前驱体溶液的质量比为1:(1~10),优选为1:(1.5~4.5),更优选为1:3。

16、优选的,所述铁盐前驱体选自硝酸铁、氯化铁、柠檬酸铁、硫酸铁、氯化亚铁、硫酸亚铁中的一种或几种的组合,优选为浓度为0.1~2mol/l的硝酸铁溶液,更优选为1mol/l的硝酸铁溶液。

17、以上方案中,随铁盐前驱体溶液质量的增加或铁盐前驱体溶液浓度的增加,提升了二氧化硅孔道结构内铁基活性物种的填充量,催化剂的比表面积和平均孔径呈减小的趋势,使得催化活性位点暴露的数量减少,减弱了催化剂的还原能力,降低了正氢转化率和装置出口处仲氢含量;当二氧化硅孔道结构内铁基活性物种的填充量过少时,会降低催化剂整体的活性位点数量,降低催化能力和反应速率。

18、由于no3-可通过在空气中焙烧分解的方式消除,不用另做去除处理,所以,本发明优选用硝酸铁作为铁基前驱体。

19、进一步的,所述铁盐沉淀剂溶液与铁盐前驱体填充的二氧化硅材料的质量比为(1~10):1,优选为(1.8~4.2):1,更优选为3:1。

20、优选的,所述铁盐沉淀剂选自尿素、硼氢化钠、氢氧化钠、氨水、氢氧化钾中一种或几种的组合,优选为质量浓度为5~15%的氨水,更优选为10%的氨水。

21、以上方案中,优先选用不含碱金属离子的弱碱性沉淀剂,不仅可有效避免碱金属离子对催化剂性能的影响,而且,相比氢氧化钠等强碱性沉淀剂,弱碱性沉淀剂更容易精确控制溶液的ph值,考虑到ph值会影响催化剂的孔道结构等物化性能,弱碱性沉淀剂的使用,更容易制备出孔道结构适合的催化剂,进而提升催化剂的性能。

22、进一步的,步骤(1)中,所述溶剂选自正己烷、环乙烷、正戊烷、戊醇、异丙醇中的一种或几种的组合。

23、优选的,溶剂为摩尔比为20:1的环乙烷与戊醇的混合溶剂。

24、优选的,硅盐前驱体与混合溶剂的质量比为1:(1~10),优选为1:5。

25、优选的,水热反应是在100~250℃的温度下反应1~100h,优选在140~190℃的温度下反应1~30h,更优选为在160℃的温度下反应10h。

26、优选的,所述清洗的溶剂为乙醇与水的混合溶液,乙醇与水的摩尔比为1:(1~10),优选为1:3。

27、优选的,所述干燥是在50~160℃的温度下干燥1~100h,优选在90~150℃的温度下干燥5~20h,更优选为在120℃的温度下干燥10h。

28、优选的,所述焙烧是在500~1000℃的温度下焙烧1~100h,优选在500~700℃的温度下焙烧1~10h,更优选为在600℃的温度下焙烧5h,更优选为升温速率为10℃/min。

29、具体的,步骤(1)中,将硅盐前驱体和有机模板剂溶于特定溶剂中,在一定温度下搅拌一段时间后,加入硅盐沉淀剂,继续搅拌一段时间,转移至水热釜内,在一定温度的水热条件下保持一段时间,制备二氧化硅材料前驱体,经过抽滤、清洗、干燥和焙烧后得到具有较大粒径和孔径分布的单分散的二氧化硅材料。

30、以上方案中,环乙烷与戊醇比例的变化会影响硅盐前驱体和有机模板剂的溶解,进而影响二氧化硅材料的物理性质,经过多次试验发现,当环乙烷与戊醇的摩尔比为20:1时,对硅盐前驱体、有机模板剂、硅盐沉淀剂的溶解性能最好,充分溶解提高分散性,利于有机模板剂与硅盐前驱体的相互作用,提高制备的二氧化硅材料的稳定性。

31、水热温度和时间的变化都会影响水热过程中反应物的晶体结构演变过程,进而影响二氧化硅材料的性质。通过将含有硅元素和有机模板剂的混合溶液置于水热反应釜中,借助于水热环境恒定的高温和釜内自生的压力,提升硅元素和有机模板剂在混合溶液中的分散度和均匀性,结合后续干燥、焙烧等条件的精确控制,达到有效改善二氧化硅材料孔道结构的目的。

32、进一步的,步骤(2)中,所述清洗的溶剂包括无机酸和去离子水,所述无机酸选自盐酸、硝酸、硫酸、醋酸、碳酸和磷酸中的一种或几种的组合,优选为质量浓度为10~20%的盐酸溶液,更优选为15%的盐酸溶液。

33、优选的,所述干燥是在50~200℃的温度下干燥1~100h,优选在60~120℃的温度下干燥5~15h,更优选为在90℃的温度下干燥10h。

34、优选的,所述焙烧是在200~1000℃的温度下焙烧1~20h,优选在300~600℃的温度下焙烧1~5h,更优选为在400℃的温度下焙烧3h。

35、以上方案中,将步骤(1)中制备的二氧化硅材料浸泡在无机酸溶液中一段时间,然后用去离子水洗至中性,重复该清洗过程至少3次,利用无机酸和去离子水的清洗,有效减小游离的杂质对二氧化硅材料与铁基活性物种之间相互作用的影响,尤其是有效消除传统铁系催化剂中碱金属离子对催化剂性能的影响。

36、焙烧温度和时间会影响二氧化硅材料的晶体类型,进而影响二氧化硅材料作为催化剂载体的性能,经过多次试验发现,当在400℃的温度下焙烧3h时,制备的催化剂的性能最好。

37、进一步的,步骤(3)中,所述浸渍是在20~70℃的温度下浸渍0.1~10h,优选在20~50℃的温度下浸渍1~5h,更优选为在30℃的温度下浸渍1.5h。

38、所述干燥是在50~200℃的温度下干燥1~100h,优选在90~190℃的温度下干燥5~15h,更优选为在150℃的温度下干燥10h。

39、具体的,步骤(3)中,将经过预处理的二氧化硅载体置于铁盐前驱体溶液中,在一定温度下保持一段时间后,用去离子水清洗,干燥;重复该步骤至少3次,完成铁盐前驱体在二氧化硅载体中的填充。

40、以上方案中,通过多次浸渍铁盐前驱体,结合后续清洗二氧化硅载体表面的铁盐前驱体,有效提升二氧化硅材料孔道内铁基氧化物占铁物种的比例,减小二氧化硅材料表面铁物种对催化剂性能的影响。

41、通过多次清洗还可以有效去除no3-、cl-和so42-等阴离子,使最终制备的催化剂中阴离子杂质的含量最少,避免杂质对催化剂性能的影响。优选的,清洗用的去离子水具有0~100℃,优选50~80℃,更优选60℃的温度。

42、进一步的,步骤(4)中,所述浸渍是在常温下浸渍0.1~10h,优选为2h,用以在二氧化硅孔道内原位生成铁基沉淀。

43、优选的,所述干燥是在50~200℃的温度下干燥0.1~10h,优选在100~150℃的温度下干燥3~7h,更优选为在120℃的温度下干燥5h。

44、优选的,所述活化是在50~400℃的温度下活化0.1~20h,优选在120~220℃的温度下活化5~15h,更优选为在180℃的温度下活化10h。

45、以上方案中,所述清洗为用去离子水至少清洗一次。

46、通过活化处理,控制活化的温度和时间,可以有效降低催化剂基体内的游离水含量,提高催化剂的体积密度,使得反应器内部固定空间内,填装的催化剂的量较多,进而提高催化剂性能。

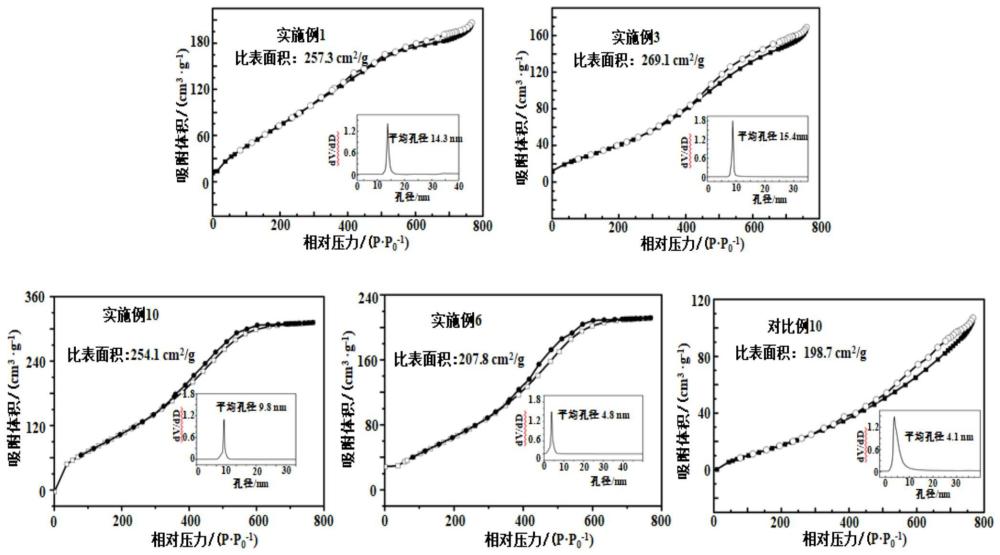

47、进一步的,制得的铁系催化剂的平均孔径为4~15nm,优选为14.3nm;

48、优选的,所述铁系催化剂的比表面积为190~280m2/g,优选为257.3m2/g。

49、优选的,所述铁系催化剂表面铁元素的相对原子数含量低于4at.%,铁元素占铁系催化剂整体的质量百分比超过9.8wt.%。

50、以上方案中,本发明制备的铁系催化剂的孔径、比表面积在合适范围内,能够有效增加活性位点的暴露数量,对铁基活性物种进行封装和限域,防止团聚,使得铁系催化剂表面铁元素的相对原子数含量超过低于4at.%,铁元素占铁系催化剂整体的质量百分比超过9.8wt.%,能够有效提高催化剂的催化性能。

51、另,将制得的铁系催化剂应用于正仲氢转化反应,当反应的体积空速为600min-1时,正氢转化率高于39%。

52、以上方案中,本发明制得的铁系催化剂适用于氢液化设备、液氢贮箱和仲氢发生器等装置,用于正仲氢转化,提高转化效率。

53、采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

54、1、本发明通过采用具有合适的分子大小和较好的水热稳定性的有机物作为模板剂,通过改变硅盐前驱体与模板剂之间的相对比例,在不影响二氧化硅材料的机械强度的前提下,能够有效调控二氧化硅载体的孔道结构,制备出适于合成高性能封装性正仲氢转化用铁系催化剂的二氧化硅载体,进而增加催化剂的活性位点数量,提升催化剂性能;并结合干燥、焙烧和无机酸溶液的清洗,有效去除模板剂对催化剂性能的影响。

55、2、本发明通过将含有硅元素和模板剂的混合溶液置于水热反应釜中,借助于水热环境恒定的高温和釜内自生的压力,提升硅元素和模板剂在混合溶液中的分散度和均匀性,结合后续干燥、焙烧等条件的精确控制,达到有效改善二氧化硅材料孔道结构的目的。

56、3、本发明利用二氧化硅材料丰富的孔道结构对铁基活性物种进行了封装和限域,在活性位点间形成物理隔离,有效解决了传统负载型催化剂在正仲氢转化反应中受到水蒸气的影响时,活性物种在催化剂表面团聚长大,造成催化剂性能降低和催化剂寿命较短的问题。

57、4、本发明利用无机酸和超纯水的清洗,有效减小游离的杂质对二氧化硅材料与铁基活性物种之间相互作用的影响,尤其是有效消除传统铁系催化剂中碱金属离子对催化剂性能的影响。

58、5、本发明通过多次浸渍铁盐前驱体,结合后续清洗二氧化硅载体表面的铁盐前驱体,有效提升二氧化硅材料孔道内铁基氧化物占铁物种的比例,减小二氧化硅材料表面铁物种对催化剂性能的影响。

59、6、采用借助于在复杂环境中依然具备稳定晶体结构的二氧化硅为载体,有效避免传统铁系催化剂由于环境温度的急冷急热对催化剂基体结构稳定性的影响,使得封装型正仲氢转化用铁系催化剂的性能稳定性得到有效提升。

60、7、本发明借助于二氧化硅材料较大的比表面积,增加铁基活性物种的分散度和封装型正仲氢转化用铁系催化剂的活性位点数量,同时,促进正仲氢转化反应进行时反应物和生成物的扩散,进而提升催化性能。

61、8、本发明通过改变硅盐前驱体与模板剂的相对比例,较为方便的调控二氧化硅的孔经大小,进而调控铁基活性物种的粒度大小,避免了传统铁系催化剂中铁基活性物种粒度不可调的难题,有效提升封装型正仲氢转化用铁系催化剂的性能。

62、9、本发明提供高性能封装型正仲氢转化用铁系催化剂制备方法,解决了传统催化剂活性位点数量少,容易受到环境中水蒸气的影响,铁基活性物种聚集变大,进而降低催化剂性能的问题,同时,借助于在复杂环境中依然具备稳定晶体结构的二氧化硅载体,封装型正仲氢转化用铁系催化剂的性能稳定性得到有效提升。另外,该方法还具有操作简单、便于大规模制备的优点。

63、下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!