一种重质芳烃选择性加氢催化剂及制备方法

本发明属于催化剂制备,具体涉及一种重质芳烃选择性加氢催化剂及制备方法。

背景技术:

1、芳烃是化学工业重要的基础原料,是含苯环结构的碳氢化合物总称。根据分子中苯环数目的不同可分为单环芳烃(苯的同系物)和多环芳烃,其中最重要的是苯、甲苯和二甲苯,统称为btx。btx产品在石油化工领域中有着重要的作用,是石油化工行业重要的基本有机化工原料,也可以用来生产多种高附加值的精细化工产品。我国芳烃的生产装置主要采用石油化工中炼油厂的重整装置、石油化工厂的乙烯裂解装置和芳烃生产联合装置以及焦化行业等。目前,生产btx芳烃的原料已拓展到液化气、重整拔头油、凝析油等轻烃,以及催化裂化轻循环油(lco),但石脑油(包括二次加工得到的石脑油)仍占绝大多数。石油化工中石脑油催化重整和蒸汽裂解两种加工过程分别得到重整生成油,副产得到裂解加氢汽油,再经过一系列芳烃分离和芳烃间转化过程,即得到各种用作石化原料的btx芳烃产品。dcc柴油多环芳烃含量高且十六烷值非常低,发动机点火性能差,属于劣质柴油。dcc柴油主要用作车用柴油调和组分,比例甚至高达30%。然而,随着环保要求的逐年提高,机动车排放要求日趋严格,柴油质量标准也不断提高。2019年1月1日起,在全国范围内明确要求炼油厂必须供应符合国ⅵ标准的车用汽油柴油。相比国ⅴ标准柴油,国ⅵ柴油多环芳烃质量分数由原来的不大于11%降低为不大于7%。而催化柴油本身富含多环芳烃,其中芳烃质量分数多在60%以上,三环及双环芳烃占芳烃含量的75%。dcc柴油在燃料化利用时,面临着氢耗高、放热大等工程问题。所以如果利用这类低价值的油品为原料,生产市场紧俏的高附加值btx产品,开辟获得芳烃资源的新渠道,既可弥补轻质芳烃的短缺,又可使大量的催化裂化原料油得以充分利用,具有明显的经济效益和良好的市场前景。由此可见这一方向具有很重要的研究价值。因此,石油基重质芳烃原料dcc柴油加氢转化生产轻芳烃技术的研究与应用势在必行。目前已有研究者开始探索以煤焦油为原料制取btx技术,其思路为:首先将煤焦油通过加氢精制使煤焦油脱除杂原子和芳烃饱和生产石脑油,然后再对产物进行催化重整以获取芳烃。该方法虽然也可获得大量的芳烃,但是煤焦油中的芳烃经过加氢—脱氢两个工艺过程,能量消耗较大,不符合原子经济的原则。

2、cn102688770a公开了一种芳烃加氢催化剂,其以介孔沸石载体及活性组分贵金属(pt、rh)为组成,所发明的催化剂表现出更高的加强脱芳烃活性和抗硫性能,但是裂解产物选择性不高。

3、cn103666553a公开了一种新的、氢耗明显降低了的多环芳烃加氢转化方法。加氢催化剂和加氢裂解催化剂均为负载的第vib组金属组分(如ni、co、mo或w等),但多环芳烃转化率和单环加氢产物收率较低。

4、随着催化裂化装置所加工原料的日益重质化和劣质化,以及催化裂化装置的操作苛刻度提高,导致催化裂化产品尤其是催化裂化柴油的质量进一步变差,难以满足清洁、优质柴油调和组分的要求,催化裂化柴油中较高含量的芳烃不能被有效利用。煤焦油先加氢精制再催化重整获得芳烃,虽然可以获得大量芳烃,但是能量消耗较大,不符合经济原则。lco具有高密度、高芳烃含量、低十六烷值和低氢含量的特点,使得lco经传统加氢处理后,即使所有芳烃完全饱和成环烷烃,其十六烷值依然不能满足燃料油的要求,已不适合作为柴油的调和组分;同时随着市场柴油消费明显下降,lco的使用价值被大大降低。由此可见开发利用lco的其他组合工艺,是炼油企业应对油品升级和提升效益的一种十分重要和迫切的手段。

技术实现思路

1、本发明为克服现有技术中的问题,目的在于提供一种重质芳烃选择性加氢催化剂及制备方法,该方法制备的催化剂同时适用于煤焦油、dcc柴油、lco轻质循环油,并且具有多环芳烃饱和率高、单环芳烃选择性高的优点。

2、为解决上述问题,本发明采用技术方案如下:

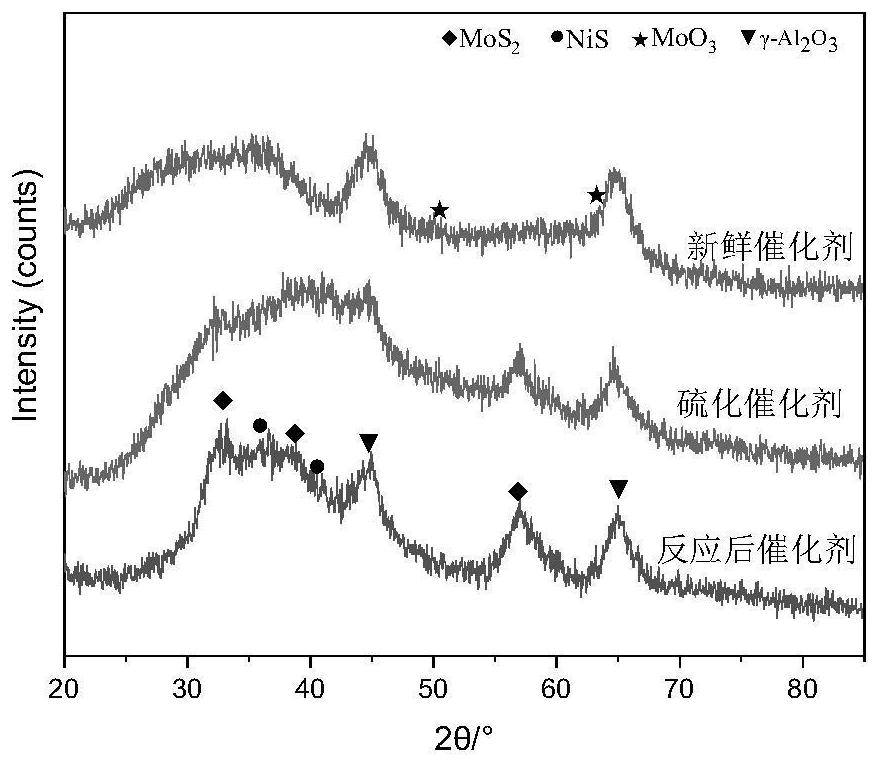

3、一种重质芳烃选择性加氢催化剂,包括氧化铝以及负载在氧化铝上的磷与活性金属氧化物,活性金属为vib族中的一种或两种金属与镍。

4、进一步的,活性金属为mo和/或w。

5、进一步的,活性金属氧化物为moo3、wo3与nio,moo3的质量为催化剂质量的20-25%、wo3的质量为催化剂的为19-29%,nio的质量为催化剂的质量的2-8%,磷负载量为1-5%。

6、一种重质芳烃选择性加氢催化剂的制备方法,包括以下步骤:

7、将助挤剂与拟薄水铝石混合均匀,得到混合物;

8、将sb粉与水加入到胶溶剂中,搅拌,得到白色胶状物;

9、将白色胶状物加入到混合物中,一次焙烧,得到载体;

10、向水中加入助剂、镍源以及氧化钨与氧化钼中的一种或两种,加热,得到浸渍液;

11、将载体浸渍到浸渍液中,养生,二次焙烧,得到重质芳烃选择性加氢催化剂。

12、进一步的,sb粉的质量与拟薄水铝石的质量比为1:4~2:3。

13、进一步的,助剂为磷酸,镍源为碱式碳酸镍。

14、进一步的,助挤剂为田菁粉,田菁粉质量为sb粉与拟薄水铝石总质量的3%。

15、进一步的,胶溶剂为乙酸,乙酸质量为sb粉与拟薄水铝石总质量的3%。

16、进一步的,一次焙烧的条件为自室温升至550℃,保温4h。

17、进一步的,二次焙烧条件为:温度为440-460℃,时间为4-6h。

18、与现有技术相比,本发明具有的有益效果如下:

19、本发明中加入p能提高活性金属的分散性,p会与金属形成协同作用,p元素的引入促使电子从活性金属向非金属发生转移,极大地提高了催化活性。但过多的ni、p含量会形成团簇,当ni/p更高时,其中部分ni不能形成活性较高的ni2p,当ni/p更低时,更多的p会堆积在催化剂活性位点上,催化剂活性反而下降。本发明通过优化ni、p含量,提高了催化剂活性。

20、进一步的,加氢金属的负载量较大时,催化剂的催化活性和表面积均会降低,金属高负载量导致载体表面活性相聚结,降低了加氢活性的边角活性位,并且形成的金属颗粒堵塞孔洞降低了比表面了。低含量的ni,有利于对催化剂孔道尺寸的控制。在本发明中ni和mo含量下,活性金属形态均匀分散并与载体产生协同作用,载体表面丰富的酸性羟基基团与mo物种之间存在强相互作用,使得钼的氧化物分散度更高,还原后活性相mop的粒径更小,能够提供更多的加氢活性位点,明显提高了芳烃加氢饱和的效果。

21、进一步的,因为加氢裂解反应中存在一个最佳酸度值,即存在加氢金属与载体的最佳配比,芳烃加氢裂解反应是一个多步反应,当催化剂酸度较低时,加氢活性大于裂解活性,反应受裂解步骤控制,低分子产物不多。当酸度值过高时,加氢活性小于裂解活性,过量的裂解中间体不能被加氢稳定,因而相互结合生成分子量(或碳原子数)较大的化合物。本发明通过调整载体组分含量,调节催化剂硅铝比,增加催化剂的总酸量、强酸位点,增强载体与金属的相互作用,平衡裂解活性与加氢活性,使得催化剂适用于多种重质芳烃的加氢催化。

22、本发明制备的催化剂通过调整载体组分含量、调整催化剂助剂和活性金属的含量,提高了催化剂的加氢活性,实现了对多环芳烃饱和性、开环断链活性和单环芳烃选择性的精准控制。

- 还没有人留言评论。精彩留言会获得点赞!