一种铝合金门窗的全自动数控电动角码放置机的制作方法

本发明涉及角码放置机,具体地讲,涉及一种铝合金门窗的全自动数控电动角码放置机。

背景技术:

1、因为门窗关系到采光、通风、密封、隔热、隔音等功能需求,也关系到线条、色泽等建筑装饰的审美和追求,铝合金门窗以其装饰效果好、性能优异,而在众多种类的门窗中脱颖而出,并广泛应用于商业建筑、住宅建筑以及其他各类建筑项目中。制作铝合金门窗中,放置角码、角码放置前型材端面刷胶、角码放置等都是必不可少的工序,它关系到铝合金门窗的强度、成品率、密封性等问题。目前市场上没有单独的角码放置机,角码放置基本全靠人工,自动化程度低,并且角码放置前多工序未实现自动化,其中上料、角码放置、刷胶等一直是人工完成,劳动强度高,自动化程度低,并且角码放置需要在人工取件、切割角码以后,再将门、窗框体放到单独的角码放置设备上进行角码放置,效率低下,提高了门窗厂家的制造成本。

技术实现思路

1、为解决上述问题,本发明提供了一种铝合金门窗的全自动数控电动角码放置机,自动化程度高,能替代型材端面人工刷胶、人工放置角码等工序,集上料、角码取件、刷胶、角码放置于一体,可显著降低人工成本及人工劳动强度,效率高、质量好、稳定性强,自动化程度高,填补了行业内多工序机器代替人工的市场空白。

2、本发明采用如下技术方案实现发明目的:

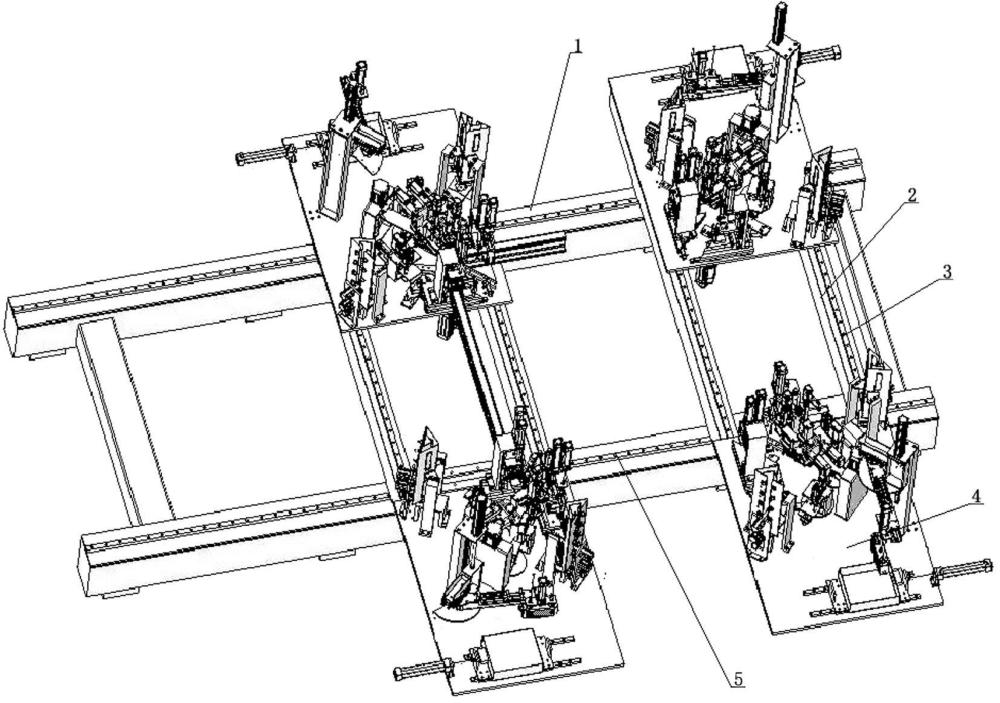

3、一种铝合金门窗的全自动数控电动角码放置机,包括床体一和床体二,所述床体一的上侧通过滑道一滑动连接两个床体二,每个所述床体二的上侧上均设置有滑道二,每个所述滑道二上均滑动连接有两个对称设置的型材加工组件,每个所述型材加工组件均包括支撑板,所述支撑板上固定有蘸胶模块、滚刷移动模块、角码放置模块、角片放置模块、角码取件模块、角片取件模块和型材限位组件;

4、所述角码放置模块为两个,且对称设置在所述支撑板上,每个所述角码放置模块均包括支架一、两个对称的放置支架二、角码托板、角码托块、两个对称的v形板、两个对称的v形板二、导向套筒、导向杆、气缸一、v形推块、气缸支架一、横向气缸一和竖向电动推杆一,所述支架一和所述放置支架二均固定连接所述支撑板,两个所述放置支架二分别设置在所述支架一的两侧,两个所述v形板分别固定在两个所述放置支架二的上部,两个v形板的一侧端部固定连接,两个所述v形板二的一侧端部固定连接,v形板二位于两个v形板形成的三角形空腔内,所述v形板二的另一侧从上至下分别固定有一组均匀排布的所述导向杆,所述导向套筒固定在所述v形板的另一侧,所述导向杆远离v形板二的一端穿过导向套筒;

5、所述气缸支架一固定连接所述支撑板,所述气缸支架一固定连接所述气缸一,所述气缸一的伸缩杆穿过所述气缸支架一,所述气缸一的伸缩杆端部固定连接所述v形推块,所述v形推块位于两个所述v形板二形成的v形槽内,两个所述v形板和v形板二之间形成角码容腔,所述角码托板和角码托块设置在所述角码容腔下方,所述角码托板固定所述角码托块,所述角码托板用于承托所述v形板,所述角码托板的一侧固定在所述横向气缸一的伸缩杆上,所述竖向电动推杆一的伸缩杆固定连接有l形放置连接板,所述横向气缸一固定在l形放置连接板上,所述竖向电动推杆一固定在所述支架一上,所述支架一上设置有供所述l形放置连接板移动的开口。

6、作为本技术方案的进一步限定,在同一个型材加工组件中,一个支架一的上侧平面高于另一个支架一的上侧平面。

7、作为本技术方案的进一步限定,所述支撑板上设置有两个所述角码取件模块,每个所述角码取件模块分别对应一个所述角码放置模块,所述角码取件模块包括取件支架二、气缸五、直线滑轨一、转动气缸、支架三、电动推杆二、直线滑轨二、电动推杆连接块、小u形支架、大u形支架、直线滑轨三、l形取件连接板、上取件臂、下取件臂、v形卡槽、气缸三、电动推杆四和连接板,所述支撑板上设置有开槽,所述气缸五固定在所述支撑板的下侧,所述气缸五的伸缩杆固定连接所述取件支架二的一端,所述取件支架二的上侧固定所述转动气缸,所述转动气缸穿过所述开槽,所述转动气缸能相对所述开槽的长度方向移动,所述转动气缸的上侧固定有支架三支撑块,所述取件支架二通过所述直线滑轨一与支撑板滑动连接,所述支架三支撑块的上侧固定所述支架三,所述支架三为t形支架,所述支架三的竖板固定所述电动推杆二,所述电动推杆二的伸缩杆穿过所述支架三的竖板并固定连接所述电动推杆连接块,所述电动推杆连接块滑动连接在所述直线滑轨二上,所述直线滑轨二固定在支架三的横板上,所述大u形支架的下侧横板固定在所述电动推杆连接块上,所述直线滑轨四固定在大u形支架的立板内侧面上,所述连接板滑动设置在所述直线滑轨四上,所述连接板与所述小u形支架的竖板固定连接,所述直线滑轨三固定在所述小u形支架的竖板的内侧面上,所述l形取件连接板的竖板与所述直线滑轨三滑动连接,所述气缸三的伸缩杆与所述l形取件连接板的横板上侧固定连接,所述气缸三固定在所述小u形支架的上侧横板上,所述上取件臂的一端固定在所述l形取件连接板的横板下侧,所述下取件臂的一端固定在所述小u形支架的下侧横板的上侧,所述下取件臂对应位于所述上取件臂的下侧,所述上取件臂和所述下取件臂的另一端相对的一侧分别设置有所述v形卡槽,两个所述v形卡槽相互对应,所述电动推杆四的伸缩杆于所述连接板固定连接,所述电动推杆四固定在所述大u形支架的上侧横板上。

8、作为本技术方案的进一步限定,每个所述支撑板上均设置有与所述支撑板中心轴线呈45度角安装的型材限位组件,所述型材限位组件包括对称设置的三角形板材和三角形板材限位直线滑轨,所述三角形板材限位直线滑轨固定在支撑板上,所述三角形板材的下侧与三角形板材限位直线滑轨滑动连接,所述三角形板材的一侧固定有齿条,所述齿条啮合连接有齿轮,所述齿轮的中心轴轴承连接所述支撑板,所述齿轮的中心轴下端连接有齿轮驱动电机,所述齿轮驱动电机固定在所述支撑板的下侧,所述三角形板材的上侧一端固定连接有型材限位组件支撑架,所述型材限位组件支撑架为z形且下侧固定所述三角形板材,所述型材限位组件支撑架的上侧固定连接有型材限位组件升降气缸,所述型材限位组件升降气缸的伸缩杆固定连接有u形移动支撑块,所述型材限位组件支撑架的立板前侧固定有u形移动支撑块限位滑轨,所述u形移动支撑块的一侧与u形移动支撑块限位滑轨滑动连接,所述u形移动支撑块上固定有型材限位板横向移动气缸,所述型材限位板横向移动气缸的伸缩杆固定有型材限位板连接板,所述型材限位板连接板的下部一侧固定有型材限位板,所述型材限位板为l形板,所述三角形板材的上侧固定有型材定位板,所述型材定位板设置在所述型材限位组件支撑架的立板前侧,所述型材限位组件支撑架的上侧还固定有型材压块升降气缸,所述型材压块升降气缸的伸缩杆下端固定有型材压块升降板,所述型材压块升降板为l形板,所述型材限位组件支撑架的立板上固定有型材压块升降轨道,所述型材压块升降板的立板一侧与型材压块升降轨道滑动连接,所述型材压块升降板的横板端部固定有型材压块升降电动缸,所述型材压块升降电动缸的伸缩杆固定有型材压块,每对所述三角形板材限位直线滑轨的对称轴线上均设置有型材顶杆,所述支撑板的下侧固定有型材顶杆升降电动推杆支架,所述型材顶杆升降电动推杆支架上固定有型材顶杆升降滑轨,所述型材顶杆的一侧滑动连接在型材顶杆升降滑轨上,所述型材顶杆升降气缸支架的下侧固定有型材顶杆升降气缸,所述型材顶杆上端穿过所述支撑板,所述型材顶杆的下端与型材顶杆升降气缸的伸缩杆固定连接。

9、作为本技术方案的进一步限定,所述蘸胶模块设置在所述支撑板的上部一侧,所述蘸胶模块包括对称的胶盒支撑板、胶盒、气缸支架、胶盒控制气缸和胶盒限位直线滑轨,所述胶盒限位直线滑轨固定在所述支撑板上,所述胶盒支撑板滑动连接在所述胶盒限位直线滑轨上,所述胶盒的下侧两端分别与两个胶盒支撑板固定连接,一个所述胶盒支撑板固定连接所述胶盒控制气缸的伸缩杆,所述胶盒控制气缸固定在所述气缸支架上,所述气缸支架固定在所述支撑板上。

10、作为本技术方案的进一步限定,所述滚刷移动模块包括滚刷支撑立板、滚刷竖向控制气缸一、滚刷竖向控制气缸二、限位方块、滚刷升降导向轴、滚刷横向控制气缸、滚刷转动气缸、滚刷转动气缸支架、滚刷横向控制气缸支架、半圆板、滚刷限位轴承,滚刷限位轴承支架、滚刷竖向限位直线滑轨、滚刷横向限位滑轨、滚刷支撑块、滚刷安装块和滚刷,所述滚刷支撑立板固定在所述支撑板上,所述滚刷竖向限位直线滑轨固定在所述滚刷支撑立板的一侧,所述滚刷转动气缸支架滑动连接在所述滚刷竖向限位直线滑轨上,所述滚刷竖向控制气缸一固定在所述滚刷支撑立板上侧,所述滚刷竖向控制气缸一的伸缩杆固定连接所述滚刷转动气缸支架,所述滚刷气缸支架固定所述滚刷转动气缸,所述滚刷转动气缸的转轴固定所述滚刷横向控制气缸支架,所述滚刷横向控制气缸支架的下侧固定所述滚刷限位轴承支架,滚刷限位轴承支架有两个且对称设置,所述滚刷限位轴承转动连接在所述滚刷限位轴承支架上,所述滚刷限位轴承与所述半圆板滚动配合,所述半圆板固定在所述滚刷转动气缸支架上,所述滚刷横向控制气缸支架固定所述滚刷横向控制气缸,所述滚刷横向控制气缸的伸缩杆固定所述限位方板,所述滚刷横向限位滑轨固定在所述滚刷横向控制气缸支架上,所述限位方板的下侧与所述滚刷横向限位滑轨滑动连接,所述限位方板的上侧固定所述滚刷竖向控制气缸二,所述滚刷竖向控制气缸二的伸缩杆穿过所述限位方板的中心,所述滚刷竖向控制气缸二的伸缩杆下端固定所述滚刷支撑块的上侧中心,所述滚刷支撑块为l形,所述滚刷安装块设置在所述滚刷支撑块的横杆一端,所述滚刷安装块轴承连接所述滚刷的一端中心轴,所述滚刷的另一端中心轴穿过所述滚刷支撑块的竖杆,所述滚刷安装块螺纹连接顶丝,所述顶丝用于顶住所述滚刷支撑块,所述滚刷支撑块的上侧两端分别固定连接所述滚刷升降导向轴的下端,所述滚刷升降导向轴的上端穿过所述限位方板的两端。

11、作为本技术方案的进一步限定,所述角片取件模块包括固定外壳,所述固定外壳固定在所述支撑板上,所述固定外壳内固定有对称的丝杠导轨的滑杆,所述丝杠导轨的滑槽固定角片取件组件升降板,所述角片取件组件升降板的一侧固定丝杠滑块,所述丝杠滑块螺纹连接丝杠,所述丝杠的两端分别轴承连接所述固定外壳的两端,所述丝杠的上端固定连接丝杠驱动电机的输出轴,所述丝杠驱动电机固定在所述固定外壳的上侧,所述角片取件组件升降板的另一侧固定伸出臂,所述伸出臂的上侧外端固定连接角片取件组件转动气缸,所述角片取件组件转动气缸的转轴上侧固定角片取件组件支撑板,所述角片取件组件支撑板的上侧两端分别固定角片取件组件横向移动滑轨的滑杆,所述角片取件组件横向移动滑轨的滑槽上侧分别固定l形角片取件组件横向移动块的横板,每个所述l形角片取件组件横向移动块的竖板分别固定角片取件组件横向移动电动推杆的伸缩杆,所述角片取件组件横向移动电动推杆固定连接角片取件组件移动电动推杆支撑板,所述角片取件组件移动电动推杆支撑板固定所述角片取件组件支撑板的一侧,一个所述l形角片取件组件横向移动块的横板端部固定高位支撑杆,另一个所述l形角片取件组件横向移动块的横板端部固定低位支撑杆,所述高位支撑杆和低位支撑杆的上端分别固定连接角片取件组件。

12、作为本技术方案的进一步限定,所述角片取件组件包括角片取件组件连接臂,所述高位支撑杆和低位支撑杆的上端各固定连接一个角片取件组件连接臂,所述角片取件组件连接臂固定连接有角片取件吸盘升降电动推杆,所述角片取件吸盘升降电动推杆的伸缩杆上固定有角片取件吸盘限位板,所述角片取件吸盘限位板的上侧固定有限位板导轨,所述角片取件吸盘升降电动推杆的一侧与所述限位板导轨的滑台固定连接,所述限位板导轨的一侧固定有角片取件吸盘升降气缸支架,所述角片取件吸盘升降气缸支架的上侧固定有角片取件吸盘升降气缸,所述角片取件吸盘升降气缸的伸缩杆上固定连接有吸盘支撑管连接块,所述角片取件吸盘升降气缸支架的立面一侧固定有所述吸盘支撑管升降轨道,所述吸盘支撑管连接块的一端与吸盘支撑管升降轨道滑动连接,所述吸盘支撑管连接块的下侧固定有吸盘支撑管,所述角片取件吸盘限位板的下侧固定有吸盘支撑管导向件,所述吸盘支撑管导向件为l形板,所述吸盘支撑管穿过角片取件吸盘限位板和吸盘支撑管导向件,所述吸盘支撑管的下端连接有吸盘,所述吸盘支撑管导向件的下侧通过固定定位块固定有定位气缸,所述定位气缸固定在定位块的一侧,所述定位块的另一侧上端固定有三角形顶板,所述三角形顶板的顶端对应所述吸盘支撑管。

13、作为本技术方案的进一步限定,所述角片放置模块包括v形角片限位板一、v形角片限位板二、角片限位杆和角片限位板支撑座,所述v形角片限位板一和v形角片限位板二均固定在所述角片限位板支撑座上,所述v形角片限位板一和v形角片限位板二的中线平行设置,所述v形角片限位板一的两侧对应v形外壁的位置分别设置有所述角片限位杆,所述v形角片限位板二的两侧对应v形内壁的位置分别设置有所述角片限位杆,所述角片限位杆固定在所述角片限位板支撑座上。

14、与现有技术相比,本发明的优点和积极效果是:

15、(1)实现了四角同步自动放置角码,放角码后直接进行角码放置无需进行二次定位,角码放置同步性、前后定位调整,相比之前没有角码放置机的人工操作的生产工艺,其方便、快捷、准确性有了大幅度的提高,角码放置效率高、质量好、稳定性强。

16、(2)该装置共设置4个工位,每个工位设置型材限位组件,型材放到位后,能够通过型材限位组件将型材定位压紧,配置左右两个角码放置模块,角码放置模块内堆叠摆放角码,料仓可实现自动放角码,设置左右两个角码取件模块可自动取料后推送到角码所需位置,角码放置到位后,夹爪回到取料位置等待取料,角码放置工位动作,实现放角码、刷胶、角码放置多工位一体化;

17、(3)设置了角片放置模块和角片取件模块,能够实现对角片的支撑和对角片的自动取件,使用方便,代替人工操作,节约人力和时间成本。

- 还没有人留言评论。精彩留言会获得点赞!