一种双酚A型氰酸酯树脂制备用混合装置及方法与流程

本发明涉及树脂制备混合,尤其涉及一种双酚a型氰酸酯树脂制备用混合装置及方法。

背景技术:

1、双酚a型氰酸酯树脂(下文简称树脂)是一类重要的高性能聚合物,通常由双酚a和氰酸酯单体(下文简称氰酸酯)通过缩聚反应而成,这种树脂具有优异的物理和化学性质,广泛用于制备高强度、高耐热性和高绝缘性能的材料,在现有制备树脂工艺中,为双酚a(白色固体粉末)和氰酸酯(浅黄色液体)共同融入有机溶剂(下文简称溶剂)中进行反应制备,而现有的树脂制备流程,常为大量双酚a和氰酸酯投入有机溶剂中,该制备流程可能导致双酚a出现结块,而结块双酚a会导致树脂出现过度聚合,结块双酚a融入不仅会延长制备时间,其带来的过度聚合同样会影响树脂制备的质量。

技术实现思路

1、为了克服双酚a结块影响树脂制备效率的缺点,本发明提供了一种分批混合的双酚a型氰酸酯树脂制备用混合装置及方法。

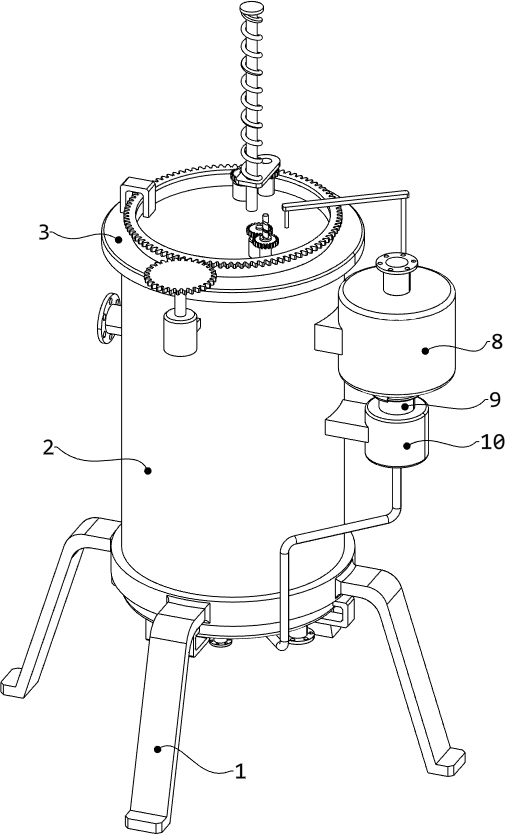

2、本发明的技术实施方案为:一种双酚a型氰酸酯树脂制备用混合装置,包括有机架,所述机架固接有混匀桶,所述混匀桶上设置有进料管和出料管,所述混匀桶上侧固接有盖板,所述混匀桶远离所述盖板的一侧转动连接有中继壳,所述中继壳外侧转动连接且连通有衔接壳,所述中继壳转动连接有第一转动杆,所述第一转动杆固接有等距且周向阵列分布的搅拌扇叶,所述搅拌扇叶位于所述混匀桶内,所述第一转动杆固接有位于所述混匀桶内的分散壳,所述中继壳通过周向阵列分布的管道与所述分散壳连通,所述分散壳上设置有均匀分布的通孔,所述混匀桶远离其上进料管的一侧通过安装块固接有储料壳,所述储料壳下侧连通有连通管,所述连通管下侧连通有送料泵,所述送料泵通过管道与所述衔接壳连通,所述混匀桶远离所述盖板的一侧通过安装架固接有第一电机,所述第一电机的输出轴与所述第一转动杆之间通过带轮和皮带进行传动,所述第一转动杆设置有用于轴向混匀混合溶液的轴向混匀机构,所述盖板设置有用于调节双酚a用量的调节机构。

3、更为优选的是,所述轴向混匀机构包括有第二转动杆,所述第二转动杆转动连接于所述第一转动杆内,所述第一转动杆靠近所述中继壳的一侧设置有周向阵列分布的通孔,所述第二转动杆固接有螺纹板,所述螺纹板与所述第一转动杆接触配合,所述第一转动杆靠近所述盖板的一侧固接有分散盖,所述分散盖位于所述分散壳的上方,所述混匀桶远离所述盖板的一侧通过安装架固接有第二电机,所述第二电机的输出轴与所述第二转动杆之间通过带轮和皮带进行传动。

4、更为优选的是,所述调节机构包括有滑动架,所述滑动架滑动连接于所述盖板,靠近所述盖板且周向阵列分布的所述搅拌扇叶均固接有安装杆,周向阵列分布的所述安装杆共同滑动连接有浮动环,所述浮动环靠近所述盖板的一侧与所述滑动架转动连接,所述连通管内转动连接有限流板,所述限流板与所述滑动架限位配合,所述连通管内固接有阻流板,所述限流板与所述阻流板转动连接,所述连通管固接有弧形壳,所述弧形壳滑动连接有弧形杆,所述弧形壳与所述弧形杆之间设置有拉簧,所述弧形壳上设置有通孔。

5、更为优选的是,还包括有用于清理侧壁粘附物的清理机构,所述清理机构设置于所述混匀桶,所述清理机构包括有第三电机,所述第三电机通过安装块固接于所述混匀桶,所述混匀桶转动连接有转动架,所述第三电机的输出轴与所述转动架之间通过齿轮组进行传动。

6、更为优选的是,所述转动架上滑动连接有周向阵列分布的搅动板,所述盖板远离所述机架的一侧固接有第四电机,所述盖板转动连接有转动轴套,所述第四电机的输出轴与所述轴套之间通过直齿轮组进行传动,所述轴套内侧花键连接有滑动杆,所述滑动杆的内侧螺纹连接有双向丝杠,周向阵列分布的所述搅动板共同通过安装架与所述双向丝杠靠近所述机架的一侧转动连接。

7、更为优选的是,还包括有用于辅助内外混匀的内外混匀机构,所述内外混匀机构设置于所述盖板,所述内外混匀机构包括有第五电机,所述第五电机固接于所述盖板远离所述机架的一侧,所述盖板转动连接有螺纹轴套,所述第五电机的输出轴与所述螺纹轴套之间通过齿轮组进行传动,所述螺纹轴套的内侧螺纹连接有螺纹杆,所述螺纹杆靠近所述机架的一侧固接有装载壳,所述装载壳与所述转动架滑动连接。

8、更为优选的是,所述装载壳转动连接有封堵环,所述装载壳与所述封堵环上均设置有均匀分布的通孔,所述转动架滑动连接有限位架,所述转动架与所述限位架之间设置有弹簧,所述封堵环靠近所述限位架的一侧设置有倾斜滑槽,所述封堵环上的倾斜滑槽与所述限位架限位配合。

9、更为优选的是,所述盖板远离所述机架的一侧固接有第一固定杆,所述第一固定杆滑动连接有滑动板,所述滑动板与所述第一固定杆之间设置有弹簧,所述滑动杆远离所述机架的一侧与所述滑动板转动连接。

10、更为优选的是,所述盖板靠近所述机架的一侧固接有限位块,所述限位块与所述封堵环限位配合,所述盖板靠近所述机架的一侧通过安装杆固接有汇集壳,所述汇集壳与所述装载壳滑动配合,所述汇集壳转动连接有转动壳,所述转动壳远离所述盖板的一侧与所述第二转动杆固接,所述转动壳的内侧固接有周向阵列分布的阻隔板,所述第二转动杆的内侧固接有第二固定杆,周向阵列分布的所述阻隔板均与所述第二固定杆固接,所述第二转动杆内靠近所述转动壳的一侧转动连接有周向阵列分布的导流板,所述第二转动杆内转动连接有混流板,所述第二转动杆内靠近所述机架的一侧转动连接有周向阵列分布的分流板,所述第一转动杆转动连接有中转壳,所述第二转动杆与所述第一转动杆靠近所述中转壳的一侧均设置有周向阵列分布的通孔,所述中转壳远离所述混匀桶的一侧设置有出料管,所述中转壳通过周向阵列分布的管道与所述混匀桶连通。

11、更为优选的是,一种双酚a型氰酸酯树脂制备用混合装置的使用方法,应用上述双酚a型氰酸酯树脂制备用混合装置,包括以下操作步骤:

12、s1:首先通过混匀桶上的进料管向混匀桶内注入少量溶剂和氰酸酯,向储料壳内注入足量双酚a,启动送料泵将少量双酚a通过分散壳分散并吹入混匀桶内,同时启动第一电机,第一电机带动第一转动杆和等距且周向阵列分布的搅拌扇叶转动,周向阵列分布的搅拌扇叶转动并将混匀桶内的溶剂、氰酸酯和双酚a进行混匀,并反应制备树脂,直至混匀桶内混合溶液(溶剂、氰酸酯和双酚a)达到设定粘稠度;

13、s2:当混匀桶内混合溶液粘稠度达到设定值后,启动第二电机,第二电机带动螺纹板转动并将混合溶液输送至分散盖上侧,经过分散盖将混合溶液分散,混合溶液呈薄壁筒状向下缓速流动,此时自分散壳吹出的双酚a粘附在混合溶液筒状的内侧壁,并随混合溶液向下流动至混匀桶内的液面上,从而进行竖直方向上的混匀;

14、s3:继续通过混匀桶左侧进料管向混匀桶内注入溶剂和氰酸酯,以保证混合溶液粘稠度处于一定波动范围内,同时启动第四电机和第五电机,第四电机带动转动架转动并将粘附在混匀桶内壁上的树脂进行刮除,第五电机带动装载壳向上移动,装载壳带动封堵环向上移动,在此过程中封堵环上倾斜滑槽受到限位架的限位带动封堵环转动并将装载壳封堵,直至装载壳带动混合溶液向上移动至汇集壳上侧,限位架带动封堵环复位并失去对装载壳的封堵,装载壳内混合溶液通过汇集壳、转动壳流动至第二转动杆内,混合溶液在第二转动杆内经过四个导流板的分散、一个混流板的汇集混匀和分流板的分散流动至中转壳内,混合溶液通过中转壳上周向阵列分布的管道重新流回混匀桶内并再次进行混匀;

15、s4:直至混匀桶内注满混合溶液,混合溶液通过浮动环带动滑动架向上移动,滑动架失去对限流板的限位,弧形壳与弧形杆之间的拉簧带动限流板缓速转动,限流板与阻流板配合使双酚a的向混匀桶内的吹料量逐渐减小,直至限流板与阻流板配合将连通管封堵,此时双酚a用量完成,重复上述混匀步骤不断对混合溶液进行混匀,直至树脂制备完成,通过中转壳下侧出料管和混匀桶下侧出料管进行出料,同时关闭第一电机、第二电机、第三电机、第四电机和第五电机,此时本装置使用完成。

16、本技术提供的技术方案可以包括以下有益效果:本发明通过分散壳上均匀分布的通孔将双酚a均匀吹送至混合溶液的液面上,防止双酚a出现结块影响树脂制备,提高了混合溶液的混匀度,同时减少了后续混匀所需时间,提高了树脂制备的效率;通过分散盖将混合溶液均匀分散为筒状,且将分散壳包裹,使分散壳中吹出的双酚a均匀粘附在筒状内壁,进一步增加了双酚a的混匀度,缩短了树脂制备时间;通过限流板与阻流板配合根据混合溶液的粘稠度对双酚a的添加量进行调整,保证双酚a在添加后不会出现结块的情况,保证了树脂制备的质量;通过周向阵列分布的搅动板与等距且周向阵列分布的搅拌扇叶配合对混合溶液进行周向上的对冲混匀,防止混合溶液中大质量向外移动的同时加强了混合溶液的混匀度;通过周向阵列分布的导流板、混流板与周向阵列分布的分流板配合,对混合溶液进行分散混合再分散,提高了混合溶液的混匀度。

- 还没有人留言评论。精彩留言会获得点赞!