微通道连续流生产5-硝基异酞酸双甲酯的方法、装置及系统与流程

本发明涉及精细化学品生产领域,特别是微通道连续流生产5-硝基异酞酸双甲酯的装置及系统。

背景技术:

1、5-硝基异酞酸双甲酯,也被称为5-硝基间苯二甲酸二甲酯。外观呈透明或白色,针状结晶或粉末,常压下熔点为123℃,溶于乙醚、乙醇。碘海醇(iohexol)、碘佛醇(ioversol)、碘普罗胺(iopromide)、碘帕醇(iopamidol)、碘克沙醇(iodixanol)等非离子型水溶性碘造影剂是主要的心脑血管及神经系统的造影剂之一,5-硝基异酞酸双甲酯作为制备前述碘造影剂的前端起始物料,属于广泛应用于医药行业的精细化工品。

2、现有技术中,5-硝基异酞酸双甲酯的制备路线分为两条,其一为采用异酞酸二甲酯为反应原料,硝化剂硝化,得到目标产物,其常见方案如下:

3、a)hitomi suzuki等人(journal of organic chemistry,2001,66,4356-4360)采用异酞酸双甲酯为底物,二氧化氮、臭氧为反应原料,三氯化铁为催化剂,进行硝化反应,但其反应规模小(25ml),同时,采用臭氧为反应原料使得反应条件苛刻,难以放大生产;

4、b)bakke jan m.等人(acta chemica scandinavica,1994,48,181-182)采用五氧化二氮、二氧化硫为反应原料,温度为-78~-11℃,异酞酸双甲酯为底物进行硝化反应,超低温条件反应苛刻,难以工业化放大;

5、c)louis martin elmore等人(us2680730,1950)采用硫酸、三氧化硫为催化剂,硝酸为硝化剂,异酞酸双甲酯为底物进行硝化反应,但该路线存在温度变化急剧,传质不均等釜氏反应潜在的技术问题,使得工业化生产条件难控,风险大的缺陷;

6、其二为5-硝基异酞酸进行甲酯化反应,其常见方案如下:ziwei huang等人(european journal of medicinal chemistry,2020,200,112410)采用5-硝基异酞酸为反应底物,先制备成5-硝基间苯二酰氯,随后与甲醇酯化得到产物5-硝基异酞酸双甲酯。但该反应路线中既存在大当量比地使用具强烈刺激性气味、挥发性的氯化亚砜(底物5-硝基异酞酸为1摩尔当量,氯化亚砜为4摩尔当量);同时为避免生成的5-硝基间二酰氯中间体的两个酰氯基团水解成酸,其作反应溶剂及原料的甲醇需为干燥、无水级,若因少量水存在而使酰氯水解形成的酸、酰氯酯化的产物两者也难分离,工业放大生产成本高;

7、作为前述反应路线的优化,另有文献报道先将异酞酸进行硝化,随后在甲醇中由lewis酸催化甲酯化来生产目标产物。该路线前半部分硝化存在的问题是,异酞酸的硝化多以间歇式反应模式为主,硝化所需要的温度较高(90℃,cn107721859a),时间较长(24小时,回流,langmuir,2016,32,9301-9312),能耗较高,同时将含有硝基的产物长时间,高温度下置于传热不迅速,传质不佳的间歇釜式反应器中,存在巨大的安全风险。huisinga(recueildes travaux chimiques des pays-bas,1908,27,277)发现该步硝化不仅存在目标产物间位硝化的5-硝基异酞酸,还有邻位硝化的2-硝基异酞酸。5-硝基异酞酸及其同分异构体2-硝基异酞酸在工业上分离将会非常困难,这会导致后端甲酯化杂质复杂。该路线后半部分甲酯化的安全隐患是,含硝基的5-硝基异酞酸原料和5-硝基异酞酸双甲酯产物长时间处于甲酯化高温环境中,高含能的硝基化合物在高温下带来的安全风险。lewis酸催化5-硝基异酞酸甲酯化会造成5-硝基异酞酸双甲酯和5-硝基异酞酸单甲酯两种甲酯化产物,由于lewis酸催化该反应为可逆反应,客观上无法避免杂质5-硝基异酞酸单甲酯的产生。此外,前述间歇式工艺条件应用在工厂实际生产中,还存在物料频繁周转,降低生产的连续性和效率的问题。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供微通道连续流生产5-硝基异酞酸双甲酯的装置及系统,以实现5-硝基异酞酸双甲酯的连续化工艺生产、降低该步骤本质风险的目的。

2、本发明的目的是通过以下技术方案来实现的:

3、微通道连续流生产5-硝基异酞酸双甲酯的方法,包括如下步骤:s1将硝化原料加入到硫酸中,搅拌充分后过滤,得到物料a;

4、s2将硝酸作为物料b和物料a同步通入微通道连续流反应器组中进行反应,反应完毕后,得到物料c;

5、s3将物料c进行热交换后收集固体,将固体水洗、干燥后得到产物5-硝基异酞酸双甲酯。

6、优选的,步骤s1中的硝化原料为异酞酸双甲酯。

7、优选的,步骤s1中的体系温度为15~35℃。

8、优选的,步骤s1中,所述硫酸质量百分比不低于98%。

9、优选的,步骤s2中,所述硝酸质量百分比不低于60%。

10、优选的,步骤s2中,所述物料a和物料b的体积比为10:1~1:10。

11、优选的,步骤s3中,所述热交换方式为冷却,采用冷却介质或者冷媒,所述冷却介质选自冰-水混合物、干冰、液氮中的任意一种;所述冷媒选自冷冻水、冰-水混合物、干冰、液氮中的任意一种。

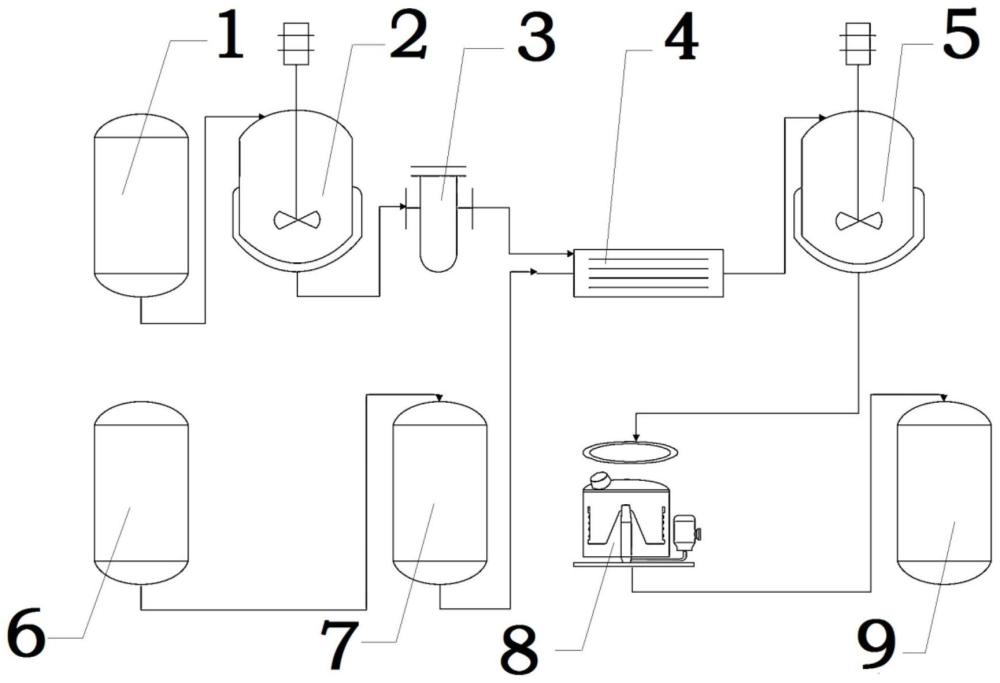

12、此外,为实现上述目的,本发明还提供了微通道连续流生产5-硝基异酞酸双甲酯的装置,包括硫酸原料罐、硝化原料溶解釜、过滤器、微通道连续流反应器组、硝化产物析晶釜、硝酸原料罐、硝酸中间罐、硝化产物离心机和硝化废酸储罐;

13、其中,所述硫酸原料罐出料口与所述硝化原料溶解釜进料口相连;所述硝化原料溶解釜出料口与过滤器进料口相连;所述过滤器出料口与微通道连续流反应器组进料口相连;

14、所述硝酸原料罐出料口与所述硝酸中间罐进料口相连;所述硝酸中间罐与所述微通道连续流反应器组上不同于硫酸相的进料口相连;

15、所述微通道连续流反应器组出料口与所述硝化产物析晶釜进料口相连;所述硝化产物析晶釜出料口与所述硝化产物离心机进料口相连;所述硝化产物离心机液体出料口与所述硝化废酸储罐进料口相连

16、优选的,所述硫酸原料罐和所述硝化原料溶解釜之间,所述硝化原料溶解釜和所述过滤器之间,所述过滤器和所述微通道连续流反应器组之间,所述微通道连续流反应器组和硝化产物析晶釜之间,所述硝化产物析晶釜和所述硝化产物离心机之间,以及所述硝化产物离心机液体出料口和硝化废酸储罐之间均通过夹层换热保温管路进行连接。

17、优选的,所述硫酸原料罐由耐腐蚀材质内衬或通体由耐腐蚀材质制成;

18、所述硝化原料溶解釜由耐腐蚀材质内衬或通体由耐腐蚀材质制成,并配搅拌桨及夹层换热部件;

19、所述硝酸原料罐由耐腐蚀材质内衬或通体由耐腐蚀材质制成;

20、所述硝酸中间罐由耐腐蚀材质内衬或通体由耐腐蚀材质制成;

21、所述微通道连续流反应器组由耐腐蚀材质内衬或通体由耐腐蚀材质制成,并配备夹层换热保温部件;

22、所述硝化产物析晶釜由耐腐蚀材质内衬或通体由耐腐蚀材质制成,并配搅拌桨及夹层换热部件;

23、所述硝化产物离心机由耐腐蚀材质内衬或通体由耐腐蚀材质制成;

24、所述硝化废酸储罐由耐腐蚀材质内衬或通体由耐腐蚀材质制成;

25、所述夹层换热保温管路由耐腐蚀材质内衬或通体由耐腐蚀材质制成。

26、优选的,所述耐腐材质选自哈氏合金hc-276、聚四氟乙烯ptfe、碳化硅si-c、316不锈钢或304不锈钢。

27、此外,为实现上述目的,本发明还提供了一种微通道连续流生产5-硝基异酞酸双甲酯的系统,包括如下组成部件:

28、硫酸原料罐、硝化原料溶解釜、过滤器、微通道连续流反应器组、硝化产物析晶釜、硝酸原料罐、硝酸中间罐、硝化产物离心机和硝化废酸储罐;当同种组成部件的数量大于等于2,则同种组成部件按照物料流向串联或/且并联连接。

29、相较现有技术,本发明的有益效果是:

30、1.本发明采用硝酸为硝化剂,将原料与反应物溶解为一相,避免现有技术中采用的二氧化氮,臭氧及五氧化二氮、三氧化硫等气相系统带来的传质阻碍,同时硝酸更廉价易得,更具有经济效益;采用异酞酸双甲酯为底物,降低硝化反应的温度,节约能耗,显著提高原料的转化率及产物的收率;同时,本发明采用的连续流工艺使得反应原料、反应产物均处于连续生产、转运的过程中,克服现有间歇式工艺生产不连续,物料周转频繁的问题。

31、2.本发明通过提供微通道连续流生产5-硝基异酞酸双甲酯的装置及系统,能够仅将少量的含硝基产物置于反应体系中,避免将含硝基的化合物长时间地置于高温条件下,实现化工过程本质安全;此外,本发明通过硫酸原料罐、硝化原料溶解釜、过滤器、微通道连续流反应器组、硝化产物析晶釜、硝酸原料罐、硝酸中间罐、硝化产物离心机和硝化废酸储罐的协同作用,能够使得反应原料、反应产物均处于连续生产、转运的过程中,克服现有间歇式工艺生产不连续,物料周转频繁的问题。

- 还没有人留言评论。精彩留言会获得点赞!