基于红外和视觉技术的米珍营养米智能化加工设备及方法与流程

本发明涉及稻米加工生产,特别是基于红外和视觉技术的米珍营养米智能化加工设备及方法。

背景技术:

1、对稻米进行碾米以提取米珍或者制成米珍营养米是当前的米珍和米珍营养米生产的物理分离手段,通过对碾米机的沙粒型号、碾米压力的设定,将外皮层与糊粉层和胚通过碾磨进行分离,为了制取更高质量的米珍或米珍营养米,现在发展出了通过视觉检测对大米的碾米情况进行检测的技术。

2、中国专利文献cn114425465a记载了一种稻米营养成分在线检测方法、智能碾米控制方法及装置,选择碾磨到不同米层的稻米实物样本,将稻米实物样本输入机器视觉检测装置,得到多类机器视觉样本;对每一类机器视觉样本对应的稻米实物样本进行营养成分检测,获得不同碾磨层次稻米的营养成分含量;提取机器视觉样本的特征值,并将特征值转换为特征向量,利用所述特征向量训练神经网络,得到每一类机器视觉样本对应的分类特征和分类器;对于被检测的稻米实物样本,利用所述分类器获取该稻米实物样本对应的分类特征,并利用所述分类特征匹配对应的机器视觉样本类,进而匹配该机器视觉样本类对应的营养成分含量。能够通过视觉检测技术对碾磨的稻米营养成分进行检测。

3、专利文献cn114260042b记载了一种谷物表面碾磨加工设备的智能控制系统及谷物加工设备,智能控制系统包括数据采集模块;压力控制环,用于根据所述数据采集模块采集的谷物表面碾磨加工设备的碾磨压力数据控制谷物表面碾磨加工设备的目标输出压力;工艺控制环,用于柔性调节所述目标输出压力,使所述目标输出压力与目标加工精度匹配。通过碾磨过程中的传感检测对碾磨压力、流量等进行控制,以提高稻米加工质量。

4、专利文献cn114160234a记载了一种碾米生产工艺控制方法及米珍生产线,以待处理的稻米为预处理工序中第一道碾米机的输入,以预处理样本为预处理工序中最后一道碾米机的输出目标,训练神经网络,确定预处理工序中第一~第n道碾米机的碾米压力;其中第n道碾米机即预处理工序中的最后一道碾米机;所述预处理样本是指完全碾去外皮层、完整保留糊粉层的样本;以所述预处理样本为成品工序中第一道碾米机的输入,以去净糊粉层且胚乳完整的样本为成品工序中最后一道碾米机的输出,训练神经网络,确定成品工序中第一~第m道碾米机的碾米分目标达标率;其中,第m道碾米机即为成品工序中的最后一道碾米机。通过将多道碾米工序相级联,并对各碾米工序的碾米压力进行调整以得到质量更高的米珍和稻米。

5、上述现有技术的核心设备都为碾米机,碾米机的结构如图1-5中所示,如图1和2中所示,原料稻米经过进料口进入碾米机,在喂料辊的导料下进入下方的砂辊与阻力板之间的间隙,通过砂辊的旋转使稻米在砂辊与阻力板之间得到碾压,稻米外层得以剥落,下方出料口设有压砣来控制出料压力,出料压力决定了稻米在碾米机碾米空间的挤压程度,从而决定了稻米外层的剥落程度。

6、上述控制出料压力的装置已有现有技术,例如专利文献cn112317012a记载了一种碾米机及其碾米压力控制方法,通过对碾米机出料口压力的实时感知而确定碾米机的碾米压力,并进一步将实际碾米压力始终稳定在目标碾米压力,从而保证碾米加工的均匀品质以及碾米压力与碾米目标精度的精准匹配。

7、现有的碾米机在使用过程中,如图3中所示,需要保证阻力板和砂辊之间的间隙为6mm,并利用图4中所示标准调节规来保证这一间距,阻力板的调节结构如图5中所示,通过上下两个旋钮来调节阻力板的伸缩,通过中间的旋钮来锁紧,在实际的使用中,这个标准距离6mm只能保证大多数种类稻米的碾磨,在一些特殊粒径和长度的稻米进行碾磨时,为了保证最佳的加工质量,需要对阻力板和砂辊之间的间隙进行额外的调节,但由于再进行生产时,由于生产批次的不同,时常需要更换稻米种类,在更换后需要对阻力板位置进行调节,还需要在生产过程中根据稻米的加工检测结果进行多次调节,十分繁琐不便;再则,由于稻米碾磨导致的砂辊磨损会使得阻力板和砂辊之间的间隙加大,从而使得稻米加工质量减低和质量的不稳定,使得碾米工艺的稳定性成为高质量米珍和米珍营养米加工的技术瓶颈。

技术实现思路

1、本发明所要解决的技术问题是提供基于红外和视觉技术的米珍营养米智能化加工设备及方法,解决现有稻米加工米珍和米珍营养米质量不稳定的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

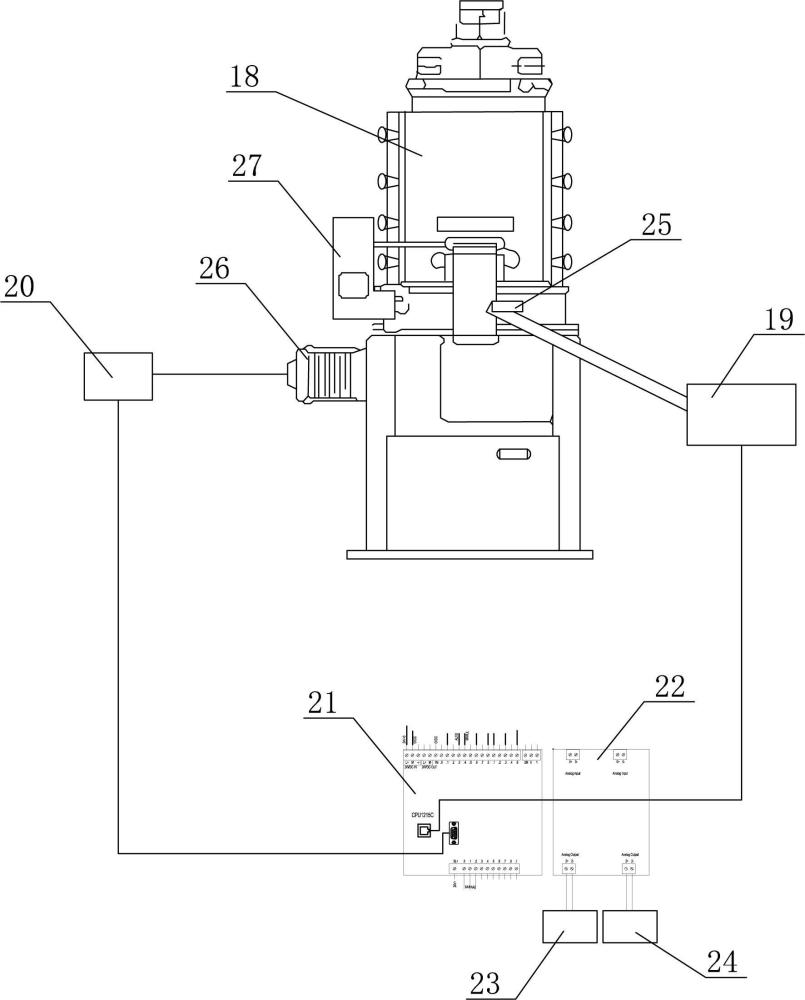

3、基于红外和视觉技术的米珍营养米智能化加工设备,包括碾米机,碾米机的出料压力由出料口压力调节装置调节,碾米机的筛网和侧盖圆周上均匀的分布有阻力板调节装置,阻力板调节装置用于调节阻力板的伸缩位置,碾米机的出料口处设有取样装置,取样装置用于对碾磨完的稻米进行取样并传送至碾磨在线视觉检测装置,稻米在线视觉检测装置对碾磨完的米样进行检测,并将检测结果传送至控制器,由控制器根据检测结果对出料压力调节驱动器和阻力板伸缩驱动器进行调节以控制碾磨的压力和碾磨间隙空间。

4、上述的碾米机的吸糠管处设有米糠近红外检测装置,米糠近红外检测装置用于对稻米碾磨后剥落的米糠成分进行近红外光谱检测,近红外光谱检测结果传送至控制器,近红外光谱检测结果与在线视觉检测的结果相结合来判断米珍或者米珍营养米的营养成分,即大米碾磨的合格程度。

5、上述的控制器与模拟量模块通讯连接,模拟量模块输出端与出料压力调节驱动器和阻力板伸缩驱动器电连接。

6、上述的阻力板调节装置包括调节架,阻力板与调节架滑动接触,阻力板后端两侧为楔形,阻力板的两侧楔形与两端的抵块相匹配,抵块由弹簧支撑并提供阻力板向后回缩的力,阻力板后端平面与传递块接触,传递块由阻力板伸缩电机控制进行前后滑动,从而使阻力板实现伸缩。

7、上述的传递块与调节架滑动接触,传递块后端设有螺母及槽体,阻力板伸缩电机与旋转螺杆固定连接,旋转螺杆的端部与传递块的螺母啮合并伸入槽体。

8、上述的传递块后端设有滑动接触的夹紧楔,夹紧楔两端具有楔状的侧壁并与调节架的内壁相匹配,夹紧楔由夹紧杆伸缩电磁线圈驱动前后滑动实现传递块的夹紧与松开,旋转螺杆贯穿夹紧楔中部。

9、上述的夹紧楔后端两侧设有固定连接的夹紧楔推动杆,夹紧楔推动杆为铁磁性物质,夹紧杆伸缩电磁线圈和阻力板伸缩电机与安装架固定连接,安装架与调节架后端固定连接;

10、夹紧楔推动杆贯穿后部的夹紧杆伸缩电磁线圈和安装架,安装架一侧的夹紧楔推动杆设有凸台,凸台和安装架内侧之间设有夹紧弹簧。

11、上述的调节架前部设有与阻力板滑动接触的阻力板滑槽,阻力板滑槽两侧设有抵块容纳槽,抵块容纳槽与抵块滑动接触,阻力板滑槽后端设有联通的传动腔,阻力板后表面与传递块在传动腔处接触,传动腔后端设有联通的传递块滑槽和夹紧楔容纳槽,

12、传递块滑槽和夹紧楔容纳槽分别与传递块和夹紧楔滑动接触;调节架底部两侧设有连接板,连接板上设有螺栓连接孔及销孔。

13、上述的调节架顶端与定位板固定连接并定位,定位板与进料口机架固定连接并定位,连接板与下端的碾米机下机架固定连接并定位。

14、使用上述的基于红外和视觉技术的米珍营养米智能化加工设备的加工方法,加工的具体步骤为:

15、step1、加工前的设备初始化;根据需要碾磨的稻米种类,碾磨在线视觉检测装置和米糠近红外检测装置调用对应的米珍或米珍营养米的视觉营养成分模型和近红外光谱营养成分模型,阻力板在初始加工位置,设定出料口的初始压力,夹紧楔处于夹紧状态;控制器根据稻米种类选定对应米珍或者米珍营养米的碾磨程度;

16、step2、先使用500kg净米放置在碾米机上方的仓中,先启动吸糠风机,再启动碾米机的电机,然后打开喂料阀门并通过喂料阀门调节白米流量;

17、step3、待500kg净米从碾米机出料口排料完成后,在碾米机上方的仓中加入待加工的稻米,待加工的稻米进入碾米机机内;

18、step4、待碾米机内碾磨压力大于设定的出料口的初始压力时,碾磨后的稻米从出料口处排出,取样装置对碾磨后的稻米进行取样并送至碾磨在线视觉检测装置;同时,米糠近红外检测装置对碾磨剥落的米糠进行近红外光谱检测;

19、step5、碾磨在线视觉检测装置对取样的碾磨后的稻米进行视觉检测并与内置的视觉营养成分模型对比以确定当前稻米的碾磨程度;同时,米糠近红外检测装置根据近红外光谱检测结果确定米糠的成分,并根据内置的近红外光谱营养成分模型判断稻米当前的碾磨程度,控制器通过两者结果的比重运算得到最终的碾磨程度,并将计算的碾磨程度与设定的碾磨程度相对比,得出需要调节的出料口压力净值;

20、step6、控制器根据得到的需要调节的出料口压力净值,通过模拟量模块转化为出料压力调节驱动器的模拟量,出料压力调节驱动器控制出料口压力调节装置进行出料口压力的调节;

21、step7、出料口压力调节后,在设定的时间t1后,重复上述step4- step6,直至碾磨后的稻米符合设定的碾磨程度;

22、step8、若在第一次出料口压力调节后,在设定的时间t2后,t2>t1,碾磨后的稻米仍然不符合设定的碾磨程度,则说明砂辊出现磨损,需要对阻力板进行调节,进入step9;

23、step9、根据设定的时间t2后所得到的稻米碾磨程度与设定的碾磨程度之间的差值,得到砂辊的外径磨损量,控制器将此外径磨损量换算成阻力板需要伸入的量,并通过模拟量模块换算成阻力板伸缩驱动器所需要的模拟量值,阻力板伸缩驱动器控制阻力板向前运动并达到指定位置;

24、step10、根据阻力板调节过后的碾磨程度结果继续上述step9进行阻力板的继续调节,直至碾磨后的稻米符合设定的碾磨程度。

25、本发明提供的基于红外和视觉技术的米珍营养米智能化加工设备及方法,根据摄取的稻米图像对碾磨后的稻米营养成分进行检测,控制器可以对出料压力调节驱动器的控制参数进行调节,从而达到对碾磨压力的调节从而改善所生产的米珍或米珍营养米的质量,根据调节出料压力后的稻米取样检测结果,判断稻米营养成分的改善情况是否在预设范围内,若没达到预设要求,则判断碾米机内砂辊出现磨损,控制器再对阻力板伸缩驱动器参数进行调节,对阻力板的位置进行调节,从而弥补砂辊磨损后间隙增大而导致的米珍或米珍营养米质量下降的缺陷。

- 还没有人留言评论。精彩留言会获得点赞!