一种连续化生产α-烯烃的齐聚反应器、工艺设备及生产工艺的制作方法

本发明创造涉及乙烯齐聚,尤其涉及了一种连续化生产α-烯烃的齐聚反应器、工艺设备及生产工艺。

背景技术:

1、线性α-烯烃是一类重要的有机化工原料和中间体产品,可广泛应用于聚乙烯共聚单体、表面活性剂、润滑油、增塑剂、助剂等领域;工业上α-烯烃的生产方法主要有石蜡裂解法和乙烯齐聚法两种,石油裂解法所得到的是奇、偶数碳的混合烯烃,产品杂质多且质量差,乙烯齐聚法所得产品全为偶碳数,质量较好,目前乙烯齐聚法已逐渐取代石油裂解法,成为主要的生产路线,通过齐聚反应,可以将价格低廉的低碳烯烃(c2-c4)转化为具有高附加值的c4-c24的高碳α-烯烃。

2、目前现有的工艺技术中,ziegler一步法工艺中链增长和链置换两个连续催化过程同时进行,存在使用有机铝作催化剂在温度高、压力高极端反应条件完成传质转热过程,容易导致燃爆,且长时间处于高温情况下容易致使高聚物在反应器内壁形成,需要定期清理维护的问题;而ziegler 两步法工艺技术是在ziegler一步法的基础上进行改进,将链增长和链置换反应分两步法进行,该方法使用大量烷基铝作为催化剂,燃爆的危险性同样较大,对于反应的操作和控制难度较高,而且在高碳产品中容易形成支链烯烃,导致产品纯度较低,不利于其进一步应用。

3、对于目前的乙烯选择性齐聚工艺的改进方向来说:一方面是选择温和的催化体系,以降低生产风险;另一方面是对工艺过程的改进,及时撤出体系的热量,降低燃爆危险;乙烯齐聚反应过程存在放热量大,冷却水温升小,难以有效换热,反应装置超温会导致催化剂失活,目标产品选择性变差,原料转化率低,甚至存在燃爆风险,针对此问题进行工艺过程改进的研究也在不断出现。

4、专利cn108026200b公开了一种乙烯的选择性低聚反应工艺,通过循环反应器中的液体混合物来实现移热、借助用于从循环流中分离未反应的乙烯的装置来从循环流中分离未反应的乙烯、然后冷却剩余混合物并将其重新引入反应器,来移除反应器内的反应热并控制温度,反应器内无换热,有助于反应温度的控制,但仍存在撤热效率低,撤热效果差的问题。

5、专利cn107746365a公开了一种选择性乙烯齐聚生产α-烯烃的工艺方法,反应器带有换热夹套,采用高压反应釜外接物料循环管线,该物料循环管线上设置换热器和气液分离器,同样采用液相物料循环移热方法,同时也存在撤热不及时、撤热效果差的问题。

6、专利cn114377644a公开了一种生产α-烯烃的装置及其利用该装置制备α-烯烃的方法,通过在反应器齐聚反应区的壳体外侧设置夹套或盘管,向所述夹套或盘管内通入冷却介质对反应装置内部进行降温,仅通过夹套或盘管撤热太慢,撤热效果差,还容易出现聚合物挂壁堵塞装置等问题。

7、虽然现有技术公开的乙烯齐聚生产α-烯烃工艺技术较多,但是仍然存在连续反应传热效率低、传热效果差、原料转化率低、目标产品选择性差等问题,或者存在工艺流程复杂,易发生燃爆风险,不利于工程放大等缺点;因此,针对乙烯选择性齐聚反应体系的特点及存在的问题,寻求一种新的工艺方法能够高效、平稳的移出反应热,以保证装置的连续稳定运行具有重要的工业应用价值。

技术实现思路

1、为了解决乙烯齐聚反应存在换热效率低,传热效果差,原料转化率低、易发生燃爆风险,难以连续化生产的问题,本发明创造提供了一种连续化生产α-烯烃的齐聚反应器、工艺设备及生产工艺。

2、一种齐聚反应器,由轴流式强制循环换热器和分别安装在轴流式强制循环换热器上端和下端的上管箱和下管箱构成;

3、所述轴流式强制循环换热器的内部包括中心管和轴向分布在中心管周围的若干根循环回流管,其中,所述中心管的上端口呈喇叭结构与上管箱连通,下端口贯穿下管箱与外界连通;所述循环回流管上端与上管箱连通,下端与下管箱连通;所述轴流式强制循环换热器的上下端均为法兰盘结构,使轴流式强制循环换热器内部的每根循环回流管、中心管和轴流式强制循环换热器之间形成可供传热媒介流动的空间;所述轴流式强制循环换热器中上部和中下部分别开有与外界连通的外接口。

4、进一步的,所述上管箱内设有与中心管上端口喇叭结构匹配的导流球;所述下管箱设有与外界连通的循环出口。

5、进一步的,所述上管箱和下管箱内分别装有进料分布器,所述进料分布器由进料管和与所述进料管一端连通的环形分料管组成,所述进料管的另一端穿过所述管箱壁与外界连通,所述环形分料管上开设有若干喷嘴。

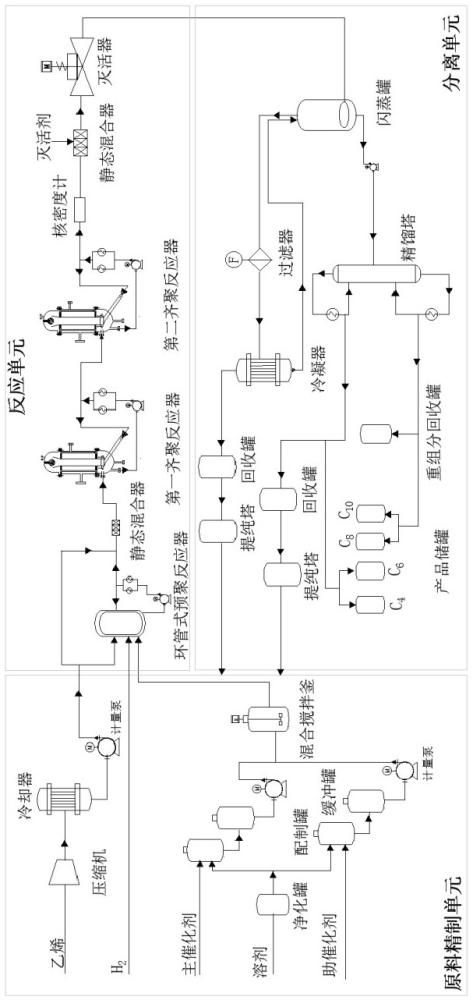

6、一种使用所述齐聚反应器连续化生产α-烯烃的工艺设备,包括反应单元,所述反应单元包括依次相连的预聚单元、齐聚单元和灭活单元;

7、所述预聚单元包括先后串联连接的环管式预聚反应器和静态混合器;

8、所述齐聚单元包括至少两个结构相同且先后串联连接的齐聚反应器;

9、所述灭活单元包括先后串联连接的静态混合器和灭活器,所述灭活器为动态混合器。

10、进一步的,还包括与反应单元相连的原料精制单元,所述原料精制单元包括原料处理单元、溶剂净化单元和催化剂稀释单元,所述原料处理单元包括依次串联连接的压缩机、冷却器和原料计量泵,并通过所述原料计量泵与预聚单元输入端连通;

11、所述催化剂稀释单元包括主催化剂稀释单元、助催化剂稀释单元和混合单元,所述混合单元设有混合搅拌釜,所述混合搅拌釜的出料口与预聚单元输入端连通;进料口分别与主催化剂稀释单元和助催化剂稀释单元的输出端相连;其中,主催化剂稀释单元和助催化剂稀释单元均设有依次串联连接的配制罐、缓冲罐、计量泵;

12、所述溶剂净化单元通过溶剂净化罐与主催化剂稀释单元和助催化剂稀释单元的输入端相连。

13、进一步的,还包括与灭活单元输出端相连接的分离单元,所述分离单元包括闪蒸罐、至少一个精馏塔和若干个产品储罐。

14、进一步的,所述环管式预聚反应器和齐聚反应器的外循环线上均设有外循环系统,所述外循环系统包括螺杆泵和至少两个换热器;其中,所述换热器为蛇管式换热器、套管式换热器、列管式换热器中的一种。

15、进一步的,所述齐聚反应器的外循环线上还设有核密度计,用于在线监测生产数据。

16、一种使用所述工艺设备连续化生产α-烯烃的工艺,其特征在于,包括如下步骤:

17、s1催化剂配制阶段:主催化剂和助催化剂分别送入相应的配制罐内,使用净化后的溶剂进行稀释,稀释后送入缓冲罐内,按所需配比经计量泵提压送至混合搅拌釜混合;

18、s2预聚反应阶段:经压缩冷凝后的乙烯同混合的催化剂一同进入预先注入氢气的环管式预聚反应器内进行精准控温的低温预聚合反应;

19、s3齐聚反应阶段:环管式预聚反应器出口物料和乙烯一同进入第一齐聚反应器发生选择性齐聚反应,反应后的物料进入外循环系统进行强制外循环换热,换热后的物料返回反应器内进行内循环换热,在反应时间内经反复内外双循环双换热齐聚过程后的反应液送至第二个相同结构的第二齐聚反应器内再次发生选择性齐聚反应,根据第二齐聚反应器外循环线上核密度计的监测数据,按生产目标调整反应参数及配比,重复相同的内外双循环双换热齐聚过程,直至反应产物满足需求后,停止循环,并将得到的产物加入辛醇在静态混合器混合后送入灭活动态混合器进行灭活处理;

20、s4分离阶段:灭活处理后得到的灭活反应液连续流出,进入分离单元的闪蒸罐内,闪蒸罐顶部分离出未反应单体、氢气和不凝气,再进入过滤器进行固液分离,闪蒸罐底部分离出的物料进入精馏塔中依次进行多聚物和目标物的切割分离,最终得到合格的产品;其中,所述分离单元分离出的不同产品分别输送至对应的产品储罐;分离出的重组分可外送至炼油装置回炼或外卖处理,分离出的原料和溶剂进行提纯后进入原料精制单元回收利用。

21、进一步的,所涉及的工艺条件参数包括:

22、所述低温预聚反应温度为20℃,预聚时间为5-10min;

23、所述齐聚反应特定温度为35-120℃,所述压力为3.5-8.5mpa,所述齐聚反应所用时间为30min;齐聚反应所用时间内进行内外循环次数为35-50次/h;

24、所述主催化剂为桥连双茂金属催化剂,所述助催化剂为mmao或mao,所述催化剂配比为al:ti=350:550;

25、所述换热器包括给热换热器和撤热换热器;

26、所述给热换热器的介质为热水、导热油和蒸汽中的一种;

27、所述撤热换热器的介质为冷水。

28、进一步的,所述连续化生产α-烯烃的工艺过程中乙烯的单程转化率为65%。

29、本发明创造的优点在于:本发明提供了一种用于连续化生产α-烯烃的齐聚反应器、工艺设备及生产工艺,具有以下优点:

30、1、在预聚反应阶段,低温预聚形成链增长基团,预聚反应器外设立给热和传热两台换热器,实现反应温度精控;

31、2、在齐聚反应阶段,使用至少两个串联连接的齐聚反应器,通过外置循环系统的配合,实现内外双循环双换热,精控反应温度;

32、3、在齐聚反应阶段,通过外部机泵大流量循环,使齐聚反应器内物料高度混合,使得乙烯单程转化率提高,反应器体积减小,缩短了齐聚时间,提高了反应效率和换热效率。

- 还没有人留言评论。精彩留言会获得点赞!