一种环氧丁烷的连续料浆脱羧反应与分离装置及方法与流程

本发明属于化学合成,尤其是一种环氧丁烷的连续料浆脱羧反应与分离装置及方法。

背景技术:

1、环氧丁烷的化学性质活泼,是一种非常重要的有机合成原料和有机合成中间体,主要用作聚醚多元醇单体和其他合成材料的中间体,还可以用于氯化物的稳定剂、泡沫塑料、合成橡胶、非离子型表面活性剂等,也可代替丙酮作为硝基漆的稀释剂,以及高端通用芯片显影剂等领域。

2、传统的环氧丁烷生产工艺为氯醇法,该方法是制备低碳环氧化物的传统工艺,丁烯与氯、水反应生成氯丁醇,然后以液碱或石灰乳皂化制得环氧丁烷,但该工艺在生产过程中消耗大量的氯气,同时产生大量含有机氯化物的废水及重有机杂质、废渣,对环境造成污染。目前,已经基本被淘汰。过乙酸法是合成环氧丁烷的另一个合成方法,工艺分两步,一是乙醛氧化生成过乙酸,二是过乙酸与丁烯进行环氧化反应。与氯醇法相比,过乙酸法的优点是无三废污染、蒸汽耗量少、副产乙酸可利用,但该法操作要求较高,安全系数低,技术推广难度大,因此限制其发展。丁烯氧化法采用丁烯为原料,过氧化氢异丙苯为氧化剂,在硅钛分子筛催化剂的作用下,直接环氧化生成环氧丁烷与氯醇法相比,丁烯氧化法工艺先进,特别是不需要使用氯气,大幅度地降低了环境污染。但是,丁烯氧化法或其它合成工艺的反应产物中通常含有水、甲醇、丙醛、甲酸甲酯、丁醛、丁酮、二醇等杂质,这些杂质大部分与环氧丁烷沸点接近,且容易与环氧丁烷形成共沸物,因此通过普通精馏难以分离得到高纯度的环氧丁烷。而环氧丁烷作为单体用于聚合时不仅要求纯度高,且它的水、醛等杂质含量也应限制在较低的范围内。因此,需要对以上粗环氧丁烷进行复杂工艺的精制,具有投资大,能耗高的缺点。

3、cnll0498777b公开了一种环氧丁烷的制备方法,将含乙二醇和1,2-丁二醇的原料与共沸剂共沸精馏,分别得到1,2-丁二醇和含乙二醇和共沸剂的轻组分,将1,2-丁二醇与酯化剂在酯化催化剂作用下反应精馏,分别得到碳酸丁烯酯和含酯化剂对应反应产物的轻组分,之后在脱羧催化剂作用下,碳酸丁烯酯脱羧,得到环氧丁烷。cn108794300b则公开了一种环氧丁烷的制备方法,将含乙二醇和1,2-丁二醇的原料与酯化剂在酯化催化剂作用下反应精馏,分别得到含酯化剂对应反应产物的轻组分和含碳酸乙烯酯和碳酸丁烯酯的重组分,再经精馏从重组分中提取碳酸丁烯酯,碳酸丁烯酯在脱羧催化剂作用下脱羧得到环氧丁烷,以上过程中,通过酯交换反应,使得1,2-丁二醇转化为不与乙二醇共沸的碳酸乙烯酯,容易实现分离。

4、当采用粉末脱羧催化剂时,含有催化剂的碳酸丁烯酯溶液为料浆态,伴随着脱羧反应的进行,副产物的逐渐累积,料浆的粘稠度和固含量都在逐步增加,为此,装置既需要有足够的分离空间,保证脱羧裂解产生的环氧丁烷和二氧化碳及时分离提取出来,以促进脱羧反应的连续进行,又需要有足够的反应停留时间,还需要保证反应过程中料浆流动的畅通性,防止催化剂沉降,导致的堵塞设备和管道。因此,解决上述问题对于提高碳酸丁烯酯脱羧裂解反应速度,开发一种能够实现气体传质阻力低、液体流动通畅的反应分离装置及方法,对提高环氧丁烷产品的纯度和收率,降低生产成本是非常关键的。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种环氧丁烷的连续料浆脱羧反应与分离装置及方法。

2、为达到上述目的,本发明采用以下技术方案予以实现:

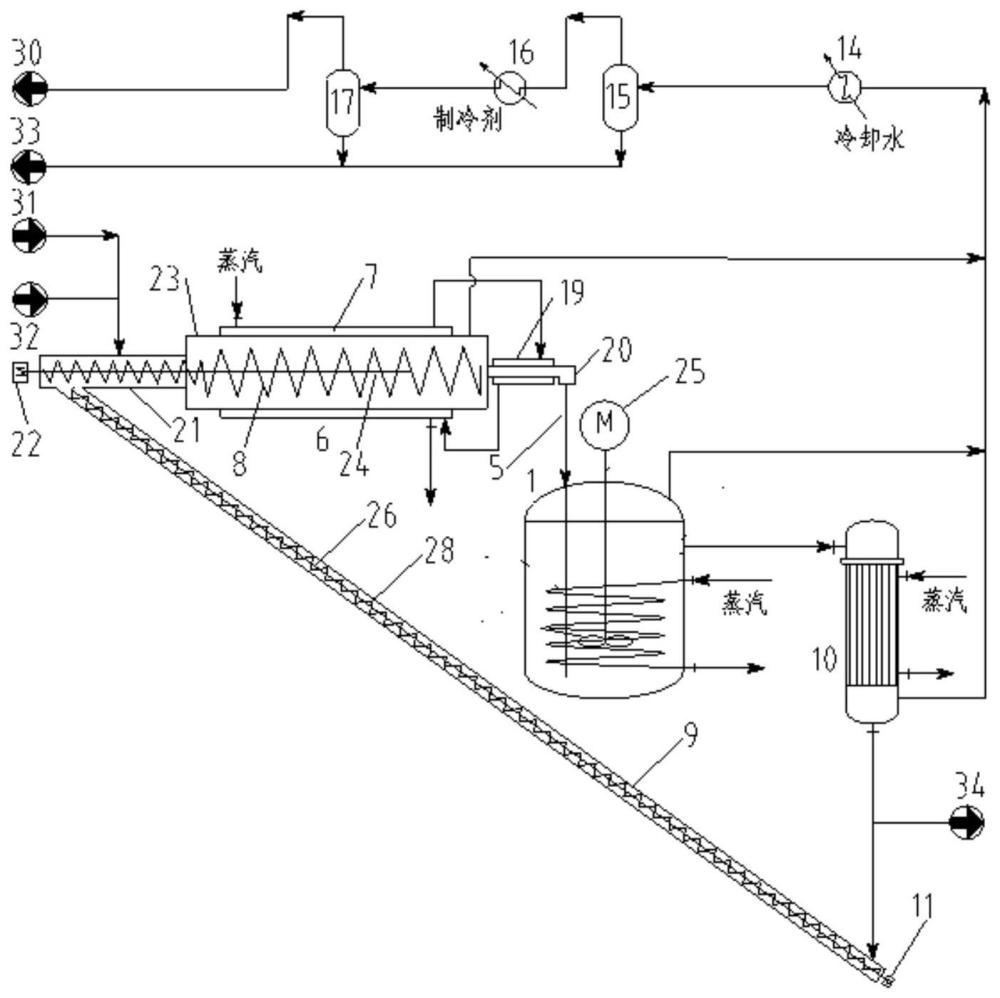

3、一种环氧丁烷的连续脱羧反应与分离装置,包括转炉脱羧反应器、全混流脱羧反应器、降膜蒸发脱羧反应器、螺旋给料机、一和二级冷凝器,以及一和二级气液分离器,所述转炉脱羧反应器的1和2#加热套、全混流脱羧反应器的加热盘管和降膜蒸发脱羧反应器的壳程连接有热媒蒸汽管道。

4、转炉脱羧反应器的本体呈筒状结构,外侧设有1#加热套,沿本体的轴向设置有2#转轴,转轴连接有2#驱动电机,由2#驱动电机带动2#转轴,进而带动本体和2#螺带一起转动,所述2#螺带由沿中心轴的轴向呈螺旋状缠绕布设在中心轴上,所述转炉脱羧反应器顶部的气相出口连接有一级冷凝器的入口,进料端设有进料口,分别连接有碳酸丁烯酯管道和新鲜催化剂管道,其出料端设有出料口,连接有全混流脱羧反应器的原料入口,出料端外侧也设有2#加热套,且2#加热套与1#加热套通过管道连通,以免料浆在出料端凝固和形成堵塞。

5、进一步的,还包括全混流脱羧反应器,所述全混流脱羧反应器的进料管垂直插入反应器的底部,所述全混流脱羧反应器内转动安装有搅拌轴,所述搅拌轴通过设置于所述全混流脱羧反应器上的3#驱动电机驱使转动;

6、所述搅拌轴上绕其圆周方向均匀间隔设有转轴,所述转轴上转动安装有搅拌叶片,所述搅拌叶片上设有沿所述转轴径向方向延伸的调整片;所述搅拌轴上滑动安装有可上下移动的所述调整盘,且所述调整盘位于所述搅拌叶片的上方;

7、连杆的一端与所述调整盘铰接,另一端与所述调整片铰接;

8、所述调整盘与轴承的内圈固定连接,所述轴承的外圈的外侧套装有安装罩;

9、所述直线驱动元件的一端与全混流脱羧反应器的内顶面固定连接,另一端与所述安装罩固定连接;

10、所述全混流脱羧反应器的侧壁上开设有溢流孔,所述溢流孔的高度大于所述全混流脱羧反应器内部空腔高度的三份之二;

11、所述全混流脱羧反应器的内侧壁上设有溢流堰;

12、所述全混流脱羧反应器内设有呈螺旋状分布的加热盘管。

13、进一步的,还包括降膜蒸发脱羧反应器,所述降膜蒸发脱羧反应器管程底部的液相出口分别连接有废催化剂管道和螺旋给料机的入口,其管程底部的气相出口连接有一级冷凝器的入口,其壳程为热媒蒸汽的供热和冷凝空间,所述螺旋给料机的轴向设置1#转轴,转轴连接有1#驱动电机,由1#驱动电机带动1#转轴,进而带动1#螺带转动,所述1#螺带由沿中心轴的轴向呈螺旋状缠绕布设在中心轴上,所述螺旋给料机的出料口与转炉脱羧反应器的进料端连接。

14、进一步的,还包括一级冷凝器,所述一级冷凝器的出口逐级与一级气液分离器、二级冷凝器、二级气液分离器和二氧化碳管道连接,所述一级气液分离器和二级气液分离器的液相出口连接有环氧丁烷管道。

15、进一步的,包括以下步骤:

16、分别来自于碳酸丁烯酯管道、新鲜催化剂管道和螺旋给料机的待反应的原料碳酸丁烯酯、新鲜催化剂和催化剂料浆,进入转炉脱羧反应器内,在2#螺带的带动下向前行进,转炉脱羧反应器的本体呈筒状结构,外侧设有1#加热套,为裂解反应提供热量,同时,本体的转动,会增大受热的均匀性和促进料浆的表面更新,以及进一步混合和反应,脱羧反应裂解出的气相反应产物,快速从转炉脱羧反应器顶部采出,当料浆行进至转炉脱羧反应器的出料端的出料口时,脱羧反应大部分已完成,料浆的粘度略有增加,以上转炉脱羧反应所需要吸收的热量,由相互连通的1#加热套和2#加热套内的热媒蒸汽所提供;

17、来自于转炉脱羧反应器的出料端的反应料浆,在重力作用下,自上而下,经由全混流脱羧反应器的进料管进入全混流脱羧反应器的底部,3#驱动电机驱动3#转轴,进而带动螺旋桨转动,剧烈搅拌反应料浆,以促进受热的均匀性和料浆的进一步传递、混合及反应,脱羧反应裂解出的气相反应产物,快速从全混流脱羧反应器顶部采出,反应后的液相料浆则经由反应器上部溢流堰采出,以上全混流脱羧反应所需要吸收的热量,由加热盘管内的热媒蒸汽所提供;

18、来自于全混流脱羧反应器上部溢流堰的料浆,在重力作用下,自上而下,进入降膜蒸发脱羧反应器管程的顶部的原料入口,并在重力的进一步作用下,在管程内成膜状自上向下快速流动,流动过程中,液相无死区存在,被壳程中的热媒蒸汽加热脱羧裂解,裂解出的气相反应产物,以及未裂解的液相反应料浆,一并进入降膜蒸发脱羧反应器管程的下部空间,进行气液分离,气相反应产物,快速从降膜蒸发脱羧反应器管程的下部采出,充分反应后的液相料浆,粘度大大增加,主要为催化剂粉末、多元醇低聚物和少量未反应的碳酸丁烯酯组成,极少部分经由废催化剂管道送出界区,其余都在重力作用下,自上而下,进入螺旋给料机的入口,1#驱动电机驱动1#转轴,并带动1#螺带转动,最终将催化剂料浆推送入转炉脱羧反应器的进料端;

19、转炉脱羧反应器、全混流脱羧反应器,以及降膜蒸发脱羧反应器的气相反应产物出口经由管道连接汇集于一级冷凝器的入口,气相反应产物主要是二氧化碳、环氧丁烷混合物和极少量不凝气体,经过一级冷凝器的循环水初步冷却后,进入一级气液分离器,回收其液相,气相则进入二级冷凝器,经由冷冻剂的进一步冷却后,进入二级气液分离器,回收其液相,气相为二氧化碳和极少量不凝气体,经由二氧化碳管道,送出界区,收集的液相为环氧丁烷产品,经由环氧丁烷管道,送出界区。

20、进一步的,所述转炉脱羧反应器、全混流脱羧反应器、降膜蒸发脱羧反应器和螺旋给料机的布置,需要按照由高至低的位差顺序,逐级阶梯排列,以保证液相可以在重力作用下可逐阶自上而下流动;

21、所述转炉脱羧反应器、全混流脱羧反应器,以及降膜蒸发脱羧反应器的气相反应产物出口都连接有一级冷凝器的入口;

22、所述转炉脱羧反应器、全混流脱羧反应器和降膜蒸发脱羧反应器内的反应液粘度,呈现出明显的依次逐级增大的现象;

23、所述降膜蒸发器底部料浆粘稠且呈现半流动性,此时,将脱羧裂解底料及时转移至螺旋给料机,依靠1#螺带的强力搅拌推送至转炉脱羧反应器的进料端;

24、所述转炉脱羧反应器、全混流脱羧反应器和降膜蒸发脱羧反应器的反应压力为30~250kpa,反应温度分别为130~210℃、120~180℃和130~210℃,所述一、二级冷凝器的冷凝温度分别为40~60℃和-30~20℃;

25、所述转炉脱羧反应器、全混流脱羧反应器和降膜蒸发脱羧反应器的平均反应停留时间分别为0.10~0.50、0.5~1.0和0.01~0.05小时,其各自入口原料中的粉末催化剂与碳酸丁烯酯的重量比分别为1:(50~200)、1:(20~80)和1:(5~20)。

26、与现有技术相比,本发明具有以下有益效果:

27、本发明的一种环氧丁烷的连续料浆脱羧反应与分离装置及方法,通过本发明的一种环氧丁烷的连续料浆脱羧反应与分离装置及方法,通过三级裂解反应和二级冷凝分离提纯技术,先利用转炉脱羧反应器的炉体的转动会增大受热的均匀性和促进反应料浆的进一步表面更新、混合和反应的特征,满足初始反应料浆中碳酸丁烯酯浓度最高,反应最为剧烈,短时间生成大量的气相产物,需要迅速排出,以达到进一步促进脱羧反应进行和抑制副反应的目的,之后随着反应料浆中的碳酸丁烯酯浓度的降低,脱羧裂解反应逐渐变慢,需要的时间延长,全混流脱羧反应器可以满足这一步反应的停留时间,且经由螺旋桨剧烈搅拌反应料浆,可促进受热的均匀性和料浆的进一步传递和混合,脱羧反应裂解出的气相反应产物,可快速从全混流脱羧反应器顶部采出,之后,随着脱羧裂解环化反应进入后期,反应料浆中多元醇低聚物的炭化和交联的作用开始呈现出来,料浆粘度逐级增加,而降膜蒸发脱羧反应器可以很好的适应这种高粘度、高热敏性的料浆,且其气体传质阻力低、液体流动通畅,可以有效缓减炭化和交联反应的发生,对提高环氧丁烷产品的纯度和收率有利;

28、最后,随着脱羧裂解环化反应进入后期,多元醇低聚体炭化、交联严重,体系粘度急剧升高,严重阻碍了多相催化的断链环化反应的进行,还将引起底料流动性恶化,造成回收困难,为此,不得不把将反应料浆作为反应底物从降膜蒸发脱羧反应器底部排出,并通过螺旋给料机的螺带的转动,及时将上述呈粘稠状半流体态的底料转移至转炉脱羧反应器的进料端,被碳酸丁烯酯原料稀释和重新使用,有效避免了料浆因反应程度的进一步加剧而发生凝固和/或结焦堵塞现象,使得碳酸丁烯酯的脱羧裂解环化反应更为彻底,最终可以实现更为有效地提高环氧丁烷的收率的目的,同时,本发明可实现脱羧反应和分离过程的同时进行,简化了工艺流程,避免了环氧丁烷的反复液化和气化现象,过程更为节能和经济。本发明提供的提取方法适用于环氧丁烷的工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!