芬顿铁泥的资源化处理方法及制备得到的含铁生物炭

本发明属于环境工程的废物再利用领域,具体而言,涉及一种芬顿铁泥的资源化处理方法、及由此制备得到的含铁生物炭。

背景技术:

1、芬顿氧化工艺是国内外应用广泛的高级氧化技术,已应用于多种难降解废水处理中,该技术是在酸性条件下利用fe2+和h2o2反应,生成具有强氧化性的羟基自由基,氧化废水中的有机化合物成为co2和h2o,进而降解废水。fenton工艺处理后的出水一般通过加碱将溶液调至中性或弱碱性,并加入一定的絮凝剂使铁以羟基氢氧化铁的形式聚沉,并通过过滤的方式将其与溶液分离,进而产生大量含铁的芬顿铁泥固废。通常污水处理厂将芬顿氧化工艺与活性污泥生化法联用作为污水处理主要工艺,废水处理过程中产生了大量的活性污泥、芬顿铁泥等固体废物。

2、如上所述的芬顿反应产生的含铁污泥,也成为芬顿铁泥,所述芬顿铁泥作为一种含有大量铁离子和有机物的废水处理副产物。其处理和资源化利用一直是环保领域的研究热点。针对芬顿铁泥处理方法主要是填埋、焚烧和水泥固化等方法。传统的填埋法不适用于处理芬顿污泥,会占用大量的土地资源;堆放尤其是水含量较高的芬顿铁泥时,铁泥中的有机质会发生厌氧消化反应,产生恶臭、高温,同时沥出液含有重金属离子、肠道细菌、病毒等,不仅会破坏土地结构,而且会危害人体健康。而焚烧法虽然能有效去除废弃铁泥中的有机物,同时实现固废体积的缩减,但是由于芬顿铁泥中有机物含量为20-30%,热值较低,不太适用焚烧处理,且焚烧后芬顿污泥容易结焦,对焚烧炉的运转产生影响焚烧过程中需要大量能耗,同时焚烧温度控制不当,会产生含有二噁英的烟气及飞灰,容易造成大气污染,此外,焚烧处理中重金属不易控制,铁泥中的重金属也有随大气传播产生进一步污染的风险,剩余灰烬仍需填埋处理。因此,干化焚烧法能耗高、投资大、资源化低,易造成大气污染。水泥基固化法尽管具有无需脱水、能实现芬顿铁泥的无害化处理效果等优点,但是该方法资源化程度低,芬顿铁泥中仍含有大量金属资源,造成资源浪费。综上的三种传统处理处置方法存在芬顿铁泥资源化低的缺点。

3、目前国内已开发多种芬顿铁泥资源化利用方法。专利类/申请类文献一中,从铁泥中回收制备工业硫酸亚铁;非专利类文献一现有技术《fenton铁泥制备硫酸亚铁和聚合硫酸铁及其应用研究》一文中,从芬顿铁泥中提取出硫酸亚铁及聚合硫酸铁并将硫酸亚铁回用于芬顿氧化体系继续进行废水处理;专利类/申请类文献二中,对铁泥进行回收处理,得到新的适用于芬顿反应的芬顿试剂。上述三种方法回收过程本质亦是仅重复利用铁泥中的铁,铁以外的其他物质并没参与资源化利用过程。而专利类/申请类文献三中,将芬顿铁泥与二氧化钛溶胶共同处理得到芬顿铁泥基悬浮光催化剂,但是该技术制备催化剂过程需额外添加较多的其他药剂材料,制备过程复杂。

4、综上所述,目前缺乏一种流程简单、资源化利用程度高的芬顿铁泥资源化利用方法。

5、专利类/申请类文献一:申请号2016103526450,一种芬顿铁泥资源化利用的方法;

6、专利类/申请类文献二:申请号2020116046424,芬顿反应铁泥的回收再利用方法及采用该方法制得的芬顿试剂。

7、专利类/申请类文献三:申请号202210964993.9,一种芬顿铁泥基悬浮光催化剂及其制备方法;

8、非专利类文献一:fenton铁泥制备硫酸亚铁和聚合硫酸铁及其应用研究,广西大学,硕士论文,2013。

技术实现思路

1、1.要解决的问题

2、基于现缺乏有效的针对水处理过程产生的污泥的资源化处理工艺,本发明提供一种芬顿铁泥的资源化处理方法,所述方法可以实现污泥的资源化处理,尤其适合芬顿反应产生的含铁污泥、生化工艺产生的活性污泥的资源化处理,同时制备得到生物炭;

3、2.技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明第一方面,提供了一种芬顿铁泥的资源化处理方法,提供待处理污泥,所述待处理污泥包括芬顿反应产生的含铁污泥(以下简称芬顿铁泥)、生化工艺产生的活性污泥(以下简称活性污泥);

6、所资源化处理方法的步骤包括:

7、s1.利用酸液对所述待处理污泥进行处理;

8、s2.利用碱液对所述待处理污泥进行处理;

9、s3.对所述原料进行高温热解处理;

10、其中,所述高温热解处理的温度为600~900℃。

11、进一步说明的是,作为所述的“活性污泥”是指污水处理工艺中生化工艺段产生的活性污泥,比如取自二沉池中浓缩的活性污泥;

12、作为所述的“芬顿铁泥”是指污水处理工艺中芬顿氧化工艺运行产生的含铁污泥。

13、根据本发明目的的第一方面的任一实施方案,以干重计算,所述芬顿铁泥、活性污泥的质量比为1:(1~6)。

14、优选,所述芬顿铁泥、活性污泥的质量比为1:(3~5)。

15、最佳优选,所述芬顿铁泥、活性污泥的质量比为1:4。

16、根据本发明目的的第一方面的任一实施方案,以盐酸计,所述酸液的浓度为1-20wt%。

17、进一步地,以盐酸计,所述酸液的浓度依次优选为5-20wt%、5-15wt%、10-15wt%。

18、根据本发明目的的第一方面的任一实施方案,所述待处理污泥以其干重计算,所述酸液的酸以盐酸计算,所述待处理污泥与盐酸的质量比为(2~40):1。

19、进一步地,所述待处理污泥与盐酸的质量比依次优选为(2.5~35):1、(2.5~30):1、(2.5~20):1、(2.5~15):1、(2.5~10):1、(2.5~4):1、2.5:1。

20、根据本发明目的的第一方面的任一实施方案,所述酸可以举出例如盐酸、硫酸。

21、根据本发明目的的第一方面的任一实施方案,步骤s1中,所述处理时间为20~120min。

22、在此需要说明是,酸改性的时间会影响污泥混合物中铁元素的分布均匀程度,理论上改性时间越长,铁元素分布越均匀,但出于缩短制备时间和降低制备成本的考虑优选步骤s1中,所述处理时间为40~100min;最佳优选步骤s1中,所述处理时间为60~90min。

23、根据本发明目的的第一方面的任一实施方案,步骤s1中,利用酸液对所述待处理污泥进行处理时,进行搅拌,所述搅拌的转速为100~300r/min;

24、进一步的优选转速为200r/min。

25、根据本发明目的的第一方面的任一实施方案,以氢氧化钾计,所述碱液的浓度为10~40wt%。

26、进一步地,以氢氧化钾计,所述碱液的浓度依次优选为10~35wt%、10~30wt%、10~25wt%、10~20wt%、15~20wt%、20wt%。

27、根据本发明目的的第一方面的任一实施方案,所述待处理污泥以其干重计算,所述碱液的碱以氢氧化钾计算,所述待处理污泥与氢氧化钾的质量比为(1~4):1。

28、进一步地,所述待处理污泥与氢氧化钾的质量比依次优选为(1.5~4):1、(2~4):1、(2~3):1、(2~2.5):1、2:1。

29、根据本发明目的的第一方面的任一实施方案,步骤s2中,所述处理时间为2~6h。

30、优选,步骤s2中,所述处理时间为3~5h。

31、最佳优选,步骤s2中,所述处理时间为4h。

32、根据本发明目的的第一方面的任一实施方案,所述碱可以举出例如氢氧化钾、氢氧化钠。

33、根据本发明目的的第一方面的任一实施方案,步骤s2中,利用碱液对所述待处理污泥进行处理时,进行搅拌,所述搅拌的转速为100~300r/min;

34、进一步的优选转速为200r/min。

35、根据本发明目的的第一方面的任一实施方案,步骤s3中,高温热解处理的条件包括:在惰性气体保护下,高温热解处理1~1.5h。

36、根据本发明目的的第一方面的任一实施方案,所述高温热解处理的温度为700~800℃。

37、最佳优选,所述高温热解处理的温度为800℃。

38、根据本发明目的的第一方面的任一实施方案,进行步骤s1之前,所述待处理污泥需满足以下条件:研磨后过筛,使所述待处理污泥的粒径小于1mm。

39、基于此可供参考的处理步骤包括:

40、1)污泥干燥,芬顿铁泥、活性污泥离心烘干脱水,得到烘干活性污泥和烘干含铁污泥;此处所述烘干可供参考的条件包括温度为85-105℃,烘干时间12~30h;

41、2)污泥粉碎,将步骤1)两种烘干污泥研磨粉碎,粉碎完的污泥过筛,得到粉碎活性污泥和粉碎含铁污泥;

42、3)污泥混合,将步骤2)粉碎活性污泥和粉碎含铁污泥混合,得到污泥混合物。

43、根据本发明目的的第一方面的任一实施方案,所述资源化处理方法还可以包括以下步骤:

44、s4.将高温热解的产物进行洗涤、粉碎处理。此处所述洗涤方式可以举出例如:水洗,洗涤至ph(7~8)不变。

45、本发明第二方面,提供了一种含铁生物炭,所述含铁生物炭根据本发明目的的第一方面的任一实施方案任一所述方法制备得到。

46、根据本发明目的的第二方面的任一实施方案,所述生物炭的x射线粉末衍射图中2θ衍射角在44.8±0.2°的位置对应有特征衍射峰。

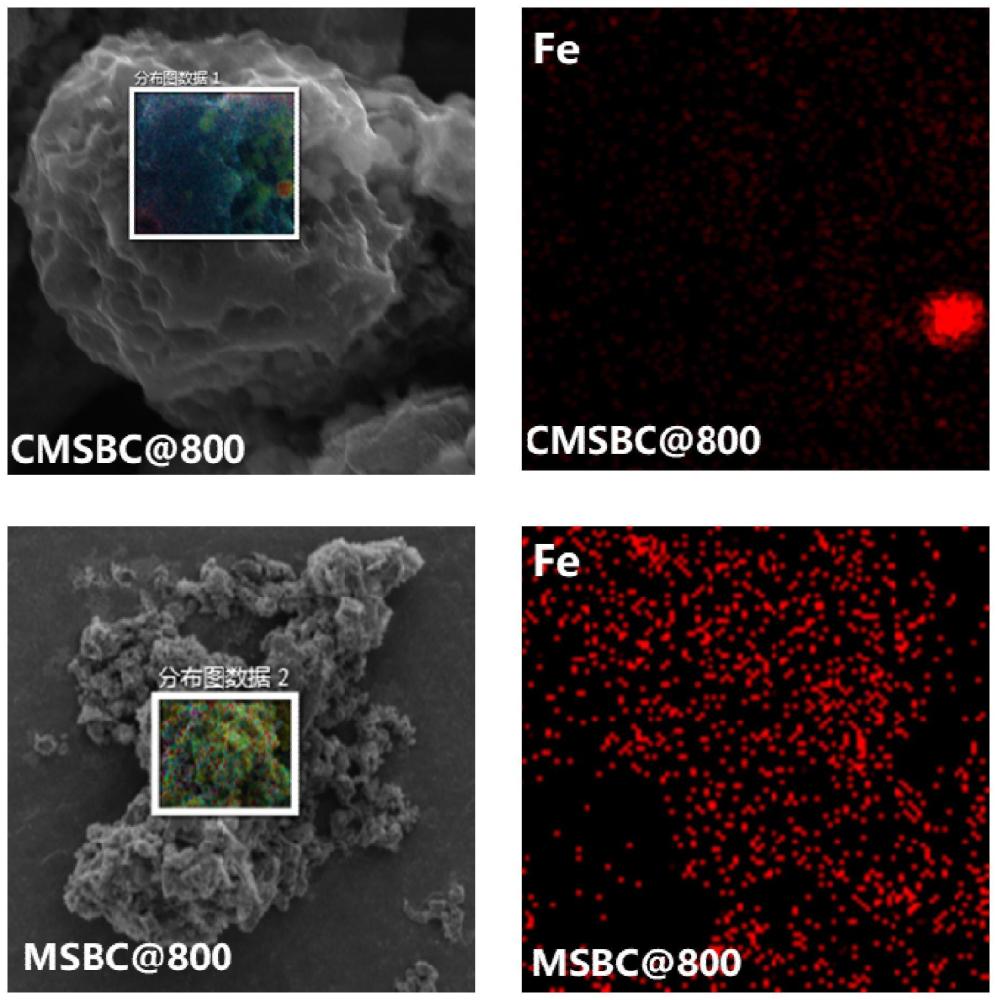

47、根据本发明目的的第二方面的任一实施方案,所述生物炭的比表面积为34-140m2/g。

48、优选,所述生物炭的比表面积为40-140m2/g。

49、最佳优选,所述生物炭的比表面积为65-140m2/g。

50、根据本发明目的的第二方面的任一实施方案,所述生物炭的孔的平均孔径为5~10nm。

51、优选,所述生物炭的孔的平均孔径为5~9nm。

52、有益效果

53、(1)污泥生物炭作为一种新兴的环境功能材料,在废水处理、土壤改良等领域具有广泛的应用前景。然而,传统的污泥生物炭制备方法对原料和工艺条件要求较高,难以适用于芬顿污泥这种特殊类型的污泥。因此,基于国家提倡的污泥“减量化、资源化、无害化”原则,本发明发了一种适用于芬顿铁泥的资源化处理方法,通过该方法能够同时制备得到含铁生物炭,对于推动芬顿铁泥的资源化利用具有重要意义。

54、(2)本发明提供的芬顿铁泥的资源化处理方法,利用芬顿铁泥做为内源铁源,以污水处理厂剩余污泥为原料,采用高温裂解还原的方法,制备生物炭过程中的还原铁,使得制备的生物炭与零价铁充分结合,提高零价铁的负载效果,从而提高了材料对有机污染物的催化效果,实现芬顿铁泥中铁的资源化利用;

55、金属元素负载则能提高生物炭的电子转移效率并作为额外的氧化还原催化位点,本发明中过渡金属铁的负载,改善了污泥炭活性位点有限这一非金属催化剂的固有缺点,提高了材料的电子转移效率,增强了污泥生物炭催化活性和耐久性。

56、(3)本发明提供的芬顿铁泥的资源化处理方法,其利用酸液对原料进行酸改性的步骤,能够提升制备得到的含铁生物炭的具有催化活性的铁元素点位分布均匀程度。具体来说:

57、芬顿铁泥中铁氧化物在强酸性条件下主要以离子形式存在,在接近中性和碱性条件下主要以多孔疏散的、连接复杂的网状絮体结构存在,它们的形成过程中对水中胶粒有着良好的吸附和网捕作用,因此,传统碱改性制备污泥生物炭的方法处理芬顿铁泥时容易造成铁元素负载不均匀,影响污泥生物炭的催化效果。

58、本发明提供的芬顿铁泥的资源化处理方法,其利用酸液对原料进行酸改性的步骤,通过改变氢离子浓度大小,改变多核多羟基络合物的表面特性,实现破坏絮凝体的稳定,之后通过简单搅拌实现铁元素在污泥生物炭前驱体中的分散均匀。

59、(4)本发明提供的芬顿铁泥的资源化处理方法,其包括的惰性气体氛围中的高温热解步骤,能够提升制备得到的含铁生物炭的表面性质,其比表面积可达到138m2/g,相比其他文献专利报道的污泥生物炭,有较大的比表面积。具体来说:

60、芬顿铁泥与生化污泥混合后在惰性气体氛围中高温热解,混合污泥中的有机物和无机物燃烧或汽化,表面形成众多孔隙,污泥经过热解炭化之后,部分生成的孔隙会被热解所产生的焦油等杂质堵塞,因此需要进一步活化处理才能得到具有发达孔隙结构的污泥生物炭;基于此,本发明方法步骤中碱液处理后,原料附有的诸如氢氧化钾、氢氧化钠等碱对污泥生物炭的活化主要分为两个阶段,在500℃以下会把污泥中的含碳基质消耗转化成碳酸盐(比如碳酸钾/碳酸钠等),增加比表面积;在800℃左右,碱的金属(比如金属钾、钠)到达沸点,碱的金属蒸汽进入碳原子层间进行活化,因此,本发明提供的方法制备的污泥生物炭具有更好比表面积。

- 还没有人留言评论。精彩留言会获得点赞!