重碱物料低碳脱水机的制作方法

本发明涉及重碱脱水,具体为重碱物料低碳脱水机。

背景技术:

1、在纯碱生产中,不论是联碱法还是氨碱法,包括天然碱的生产工序中,湿重碱生产出轻质纯碱(na2co3俗称轻灰)在脱水、煅烧工序时采用设备和工艺上几乎相同,主要是通过不同设备和方法将湿重碱中的水分去除,通过加热生产出符合要求的轻灰。

2、从重碱与母液分离开始,不管是采用转鼓式真空过滤机还是采用水平带式真空过滤机,都是利用真空原理抽走母液中的水分,最后在滤布上留下湿重碱,此过程为物理过程。这样所得的湿重碱的主要成分为nahco3。在此过程必备的设备为转鼓式真空过滤机或者水平带式真空过滤机。转鼓式真空过滤机主要是通过真空的作用,在滤布上滤出悬浮液中的重碱,同时通过洗水功能洗掉滤饼中的母液,特点是运行平稳,可以实现连续作业,效率高,滤饼中的水分和机器的工况与碳化结晶的效果有直接的关系,一般控制在17%~20%之间。其主要由滤鼓、错气盘、碱液槽、压辊、刮刀、洗水槽、传动装置、搅拌装置等组成。由于转鼓式过滤机去除水分主要依靠真空和滤布,湿重碱在转鼓的滤布上停留时间较短,对于湿重碱中水分的去除存在一定的局限性。特别在气温较高的夏季和碳化结晶变化时,有时产生的湿重碱水分较大,如果直接进行煅烧炉的操作,必将影响煅烧炉的稳定运行。

3、近十年国内新建纯碱生产企业采用的带式过滤机,工作时直接将母液中的湿重碱滤出,并在运输过程中,不断地将滤饼中的水分抽出,最终可以达到12%~16%的水分。它是目前比较高效的过滤设备,但其能耗高,不利于节能减排。

技术实现思路

1、本发明的目的在于提供重碱物料低碳脱水机,以解决上述背景技术中提出的问题。

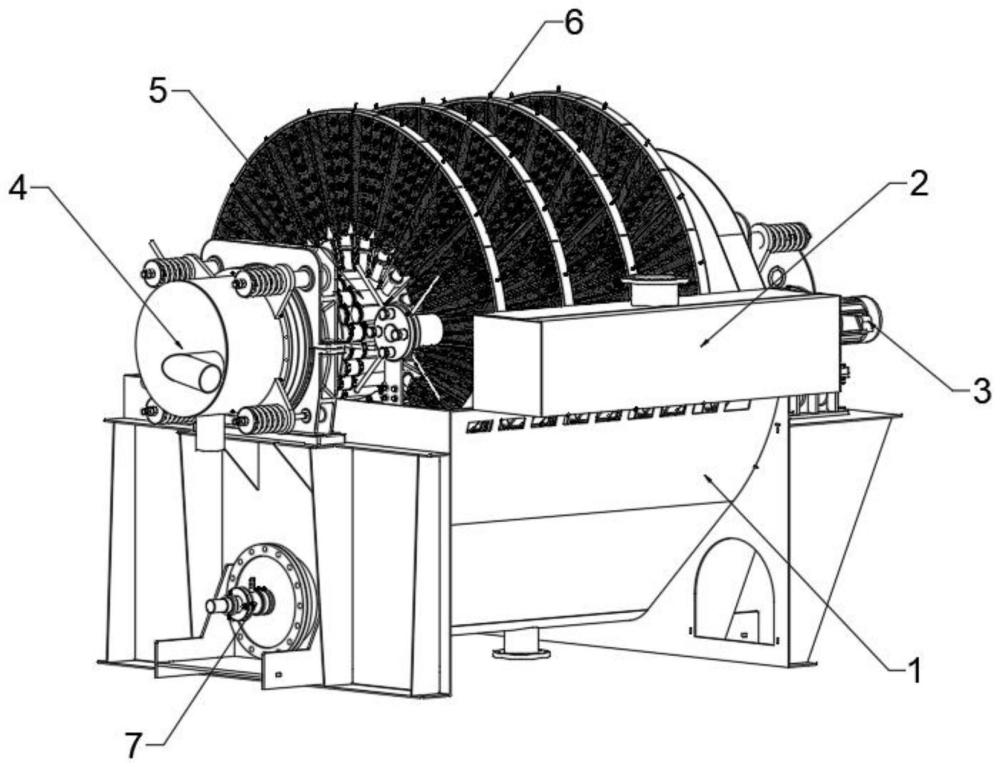

2、为了解决上述技术问题,本发明提供如下技术方案:脱水机包括箱体、进料机构、驱动电机、配气头、主轴和滤盘,进料机构与箱体紧固连接,驱动电机与箱体紧固连接,驱动电机的输出端与主轴传动连接,配气头与箱体紧固连接,配气头位于箱体两侧,配气头与滤盘通过管道连通,配气头外接真空泵,滤盘与主轴紧固连接,箱体下部设有搅拌器。

3、箱体用于存放需要分离的母液,当母液通过进料机构进入箱体内后,驱动电机启动,传递给主轴转矩,从而带动滤盘转动,滤盘由若干扇形的滤片组成,每一个扇形滤片为单独的过滤单元,由滤布做成滤袋套在扇形片上形成滤室,配气头内分为三个室:吸附、干燥、吹落,各室之间有扇形块隔开,从而在滤盘上形成相对应的吸附区、干燥区和吹落区,吸附区与干燥区分别接有滤液管,以吸取滤液,吹落区有管道与压缩空气管路相通,吹落滤饼的压缩空气由此管给入,配气头安装在主轴的端面,固定不动,箱体内的母液在吸附区借助于真空泵在滤盘两侧形成压力差,附着在滤盘上形成重碱滤饼,搅拌器在箱体内旋转防止重碱颗粒沉淀,重碱滤饼离开液面后,在真空泵作用下继续脱去水分。滤液透过滤袋,经过管道,从配气头排出,重碱滤饼在吹落区由反吹风卸料落入排料槽,整个作业过程连续循环进行,采用双真空泵共同作业,增加物料吸附性,能够更好地进行脱水作业,大大提高了能源利用率,降低了能源消耗与成本,有效地起到环境保护作用,实现了低碳排放。

4、进一步的,进料机构包括进料箱、出料管和分配组件,进料箱与箱体紧固连接,进料箱上设有进料口,分配组件的一端与进料口连通,分配组件的另一端与出料管连通,出料管与进料箱紧固连接。

5、进料箱固定在箱体上为进料机构提供稳定的支撑,母液中的重碱颗粒大小是不一致的,而较小的重碱颗粒在被吸附在滤盘后,其颗粒较小,容易粘连在滤盘上的滤袋上,在反吹脱落时不易去除,就导致粘连在滤盘上的重碱颗粒会被再次带入循环,生产效率得不到保证,通过分配组件将母液中的重碱颗粒按颗粒大小进行分离,再通过特定的出料管将大颗粒的重碱输送到靠近滤盘的一侧,小颗粒的重碱输送到远离滤盘的一侧,使得大颗粒的先被吸附,而大颗粒的重碱重量大,不容易粘连在滤盘上,便于后续的反吹脱落,提高了生产效率。

6、进一步的,分配组件包括螺旋管、连接头和分布盒,螺旋管的一端与进料口连通,螺旋管的另一端与连接头连通,连接头与分布盒连通,分布盒与出料管连通。

7、螺旋管用于将母液中的大小颗粒进行分离,当母液从进料口以一定流量进入螺旋管后,母液中的重碱颗粒会沿着螺旋管做圆周运动,而大颗粒的重碱重量大,受到的离心力大于小颗粒的重碱,因此大颗粒的重碱经过螺旋管时在离心力的作用下会趋向于分布在螺旋管的外圈,同理,小颗粒的重碱会分布在螺旋管的外圈,再通过连接头将经过螺旋管分离后的母液分别输送到分布盒中,分布盒再将母液输送到出料管中,出料管会将含有大颗粒的母液输送到靠近滤盘的一侧,小颗粒的母液输送到远离滤盘的一侧,使得大颗粒的先被滤盘吸附。

8、进一步地,螺旋管的螺径逐渐增大。

9、通过将螺旋管的螺径设置为逐渐增大的,能够延长母液在螺旋管内的流动时间,从而提高分离效果。

10、进一步地,螺旋管的过流截面逐渐增大,螺旋管的截面形状从圆形渐变为方形。

11、进入螺旋管内的母液流量是一定的,通过将螺旋管的过流截面逐渐增大,使得母液的流速逐渐变缓,在液体粘滞阻力的影响下,使得螺旋管内流动的母液从紊流逐渐趋向于层流状态,避免了杂乱流动的液体扰乱分离后的重碱颗粒,提高了分离效果,而相同面积下,方形的周长比圆形的周长大,而周长大的管壁与液体的接触范围就会增大,从而增大对液体的阻力,使得螺旋管内的液体流速变缓过程更加迅速,加快了层流的形成,有利于大小颗粒的分离。

12、进一步的,连接头内设有隔板,隔板将连接头内分为第一流道和第二流道,第一流道位于螺旋管出口的外圈,第二流道位于螺旋管出口的内圈,第一流道和第二流道分别与分布盒连通。

13、连接头设置在螺旋管的出口,并通过隔板将母液分成两部分,大颗粒的重碱从螺旋管的外圈进入连接头内的第一流道内,小颗粒的重碱进入第二流道内,再通过第一流道和第二流道将分离后的母液分别输送到分布盒内,以便于后续的输送。

14、进一步的,分布盒内设有分离板,分离板上设有滤孔,分离板将分布盒的内腔分为上流道和下流道,上流道与第一流道连通,下流道与第二流道连通,分布盒靠近出料管的一侧设有上出口和下出口,上出口与上流道连通,下出口与下流道连通,上出口和下出口分别与出料管连通。

15、含有大颗粒的重碱母液从第一流道进入分布盒内的上流道内,小颗粒的重碱母液从第二流道进入分布盒内的下流道内,但是通过螺旋管分离的大颗粒的重碱母液中会有部分小颗粒在大颗粒的裹挟下混杂在里面,通过分离板上的滤孔将混杂在大颗粒中的小颗粒分离出去,滤孔的直径小于大颗粒的直径,这样混杂这小颗粒的母液在通过上流道时,小颗粒在自身重力的影响下会通过滤孔落入下流道内,对母液进行了二次分离,进一步提高了分离效果,分离完成后的母液通过上出口和下出口分别输送到出料管内,从而输送到滤盘的两侧,便于滤盘的吸附。

16、进一步的,出料管设有若干组,若干出料管依次布置在滤盘两侧,出料管上设有第一进口和第二进口,第一进口与上出口连通,第二进口与下出口连通,第一进口的出水口位于靠近滤盘的一侧,第二进口的出水口位于远离滤盘的一侧。

17、出料管布置在滤盘的两侧,并且出料管的出口位于滤盘的吸附区的位置,以便于滤盘的吸附,而含大颗粒的重碱母液通过第一进口进入出料管的内部,含小颗粒的重碱母液通过第二进口进入出料管的内部,而第一进口的出水口位于靠近滤盘的一侧,第二进口的出水口位于远离滤盘的一侧,这就使得含大颗粒的重碱母液分布在靠近滤盘的一侧,含小颗粒的重碱母液分布在远离滤盘的一侧,这样滤盘在进行吸附作业时,就会先吸附到大颗粒的重碱,而大颗粒的重碱重量大,在自身重力的影响下不容易粘连在滤盘上,便于后续的反吹脱落,提高了生产效率,并且先被吸附到滤盘上的大颗粒重碱之间间隙大于小颗粒的重碱,从而便于滤液进入滤盘的内部被排出。

18、与现有技术相比,本发明所达到的有益效果是:通过螺旋管将母液中的大小颗粒进行分离,当母液从进料口以一定流量进入螺旋管后,母液中的重碱颗粒会沿着螺旋管做圆周运动,而大颗粒的重碱重量大,受到的离心力大于小颗粒的重碱,因此大颗粒的重碱经过螺旋管时在离心力的作用下会趋向于分布在螺旋管的外圈,同理,小颗粒的重碱会分布在螺旋管的外圈,再通过连接头将经过螺旋管分离后的母液分别输送到分布盒中,而含大颗粒的重碱母液通过第一进口进入出料管的内部,含小颗粒的重碱母液通过第二进口进入出料管的内部,而第一进口的出水口位于靠近滤盘的一侧,第二进口的出水口位于远离滤盘的一侧,这就使得含大颗粒的重碱母液分布在靠近滤盘的一侧,含小颗粒的重碱母液分布在远离滤盘的一侧,这样滤盘在进行吸附作业时,就会先吸附到大颗粒的重碱,而大颗粒的重碱重量大,在自身重力的影响下不容易粘连在滤盘上,便于后续的反吹脱落,提高了生产效率,并且先被吸附到滤盘上的大颗粒重碱之间间隙大于小颗粒的重碱,有利于滤液进入滤盘的内部被排出。

19、通过将螺旋管的螺径设置为逐渐增大的,能够延长母液在螺旋管内的流动时间,从而提高分离效果;通过将螺旋管的过流截面逐渐增大,使得母液的流速逐渐变缓,在液体粘滞阻力的影响下,使得螺旋管内流动的母液从紊流逐渐趋向于层流状态,避免了杂乱流动的液体扰乱分离后的重碱颗粒,提高了分离效果,而相同面积下,方形的周长比圆形的周长大,而周长大的管壁与液体的接触范围就会增大,从而增大对液体的阻力,使得螺旋管内的液体流速变缓过程更加迅速,加快了层流的形成,有利于大小颗粒的分离。

- 还没有人留言评论。精彩留言会获得点赞!