一种分级分别粉磨制备低碳水泥的系统和工艺的制作方法

本发明涉及水泥制备,更具体的涉及一种分级分别粉磨制备低碳水泥的系统和工艺。

背景技术:

1、在水泥工业技术领域,不同种类物料通过计量装置,按照一定比例,分别装入混料装置中,通过机械或者气力进行混合,通过一定时间的均匀搅拌,从而达到均匀混料的目的。目前市场上混料装置大概可以分为连续性和间歇性两大类,间歇式混料装置由于是静态喂料,而且混料时间长,所以混料效果好,均匀性较好,达到99%以上,与气力机械复合混料装置对比,均匀性提高约5%。由于间歇式混料装置需要若干个体积比较大的混料罐进行混料,而且所需混料时间较长,所以导致占地面积大,产能受限,不能大规模推广应用。

2、对于气力、机械或者气力机械复合混料装置,目前市场上广泛采用的粉状物料混料设备大多数都是卧式混合机或者螺旋式立式混合机。卧式混合机工作原理是通过设置在传动轴上的叶片对粉状物料进行机械搅拌,以物料固定的圆周运动和轴向运动为基础,从而达到混料目的。现有的卧式混合机混料箱体内一般以单一速度搅拌,不能在同一混料箱体内实现物料多个阶段的混合,混合效率较低,导致混合效果较差。同时在工作的过程中需足够的动力克服物料的阻力,存在装机功率大、能耗高、生产效率低、占地面积大和工艺布置灵活性差等问题,物料在喂入混料机的同时容易引起“串料”等现象,物料未经混合就从混料机排出,导致混料均匀性波动较大,使得物料成分不均一,影响后续工艺设计和水泥成品性能的提高,致使水泥生产成本的不断提高,阻碍水泥工业节能降耗的进一步降低。

3、对于粉体粒径相接近的物料,在混合运动过程中相同的粉体粒径不易产生分离的偏析现象,使粉体均匀混合顺利进行。但是对于粉体粒径差异较大的物料,由于粉体粒径越小、粉末越细,混合时粉体有上浮趋势。反之粉体粒径越大、粉末越粗,混合时粉体则有下沉趋势。从而产生偏析现象,给混合工作带来困难。现有设备在混料过程中容易出现死角、死点、团聚、成球等问题,使得混料后物料出现离析,结料现象严重,造成成分波动较大,cao标准偏差大。

4、对于1000目或2000目以上超细物料混料,由于本身细度较细,其单个颗粒的重力束缚就变微乎其微,具有一定程度的运动漂浮性,同时物料在粉碎过程中,吸收了大量的机械能或热能,因而使新生的超细颗粒表面具有相当高的表面能,物料处于极不稳定状态。为了降低表面能,往往通过相互聚集靠拢而达到稳定状态,也容易引起粒子团聚。所以导致物料颗粒之间易团聚难混合,给均匀混合带来困难。

5、对于黏性物料,当空气的相对湿度超过65%时,水蒸气开始在颗粒表面及颗粒间凝集,颗粒间因形成液桥而大大增强了团聚作用。

6、物料储存库连续稳定的下料、精准的计量、稳定的物料输送和均匀的混料是影响混料效果的关键因素之一,混料机的性能优劣可通过混合质量、功耗及维护来体现。混合操作的主要目的是得到各种成分分布均匀的混合物。混料机的功能就是将物料混合均匀,其输出物料各组分越均匀混料效果越好。在工业使用现场,各待混物料给料量可能存在波动,那么不同时刻混料机输出物料的各组分也会存在波动。所以一种设计合理、精准计量、高效混料工艺系统叩待解决。

7、另外,现有技术中,水泥生产的主要品种是42.5等级水泥、32.5等级水泥,两个品种占水泥总产量的95%以上。其中,42.5等级水泥中熟料比例70~80%,32.5等级水泥中熟料比例60~70%。水泥生产时,熟料、石膏、矿渣、石灰石等材料同时进入粉磨装置,共同粉磨至一定细度(比表面积320~400m2/kg)即为水泥。

8、水泥生产系统及粉磨装备技术成熟,流程清晰,应用广泛,但因材料易磨性、水化活性、水化进程的不同,在应用中存在如下问题:

9、(1)熟料相比石灰石更加难磨,共同粉磨时熟料不能被充分磨细、石灰石被磨的很细。由于混合粉磨中,熟料不能被充分磨细,熟料颗粒>32μm时未能全部水化,为了保证水泥强度等性能,只能提高熟料使用比例,导致熟料浪费,水泥碳排放强度高,生产成本高。

10、(2)高活性辅助胶凝材料(以矿渣为例)、低活性辅助胶凝材料(以石灰石为例)未能合理利用。因为高活性辅助胶凝材料通常比熟料难磨、低活性辅助胶凝材料比熟料好磨,共同粉磨时:难磨的、高活性辅助胶凝材料不能被磨细,导致其不能很好的发挥活性,材料浪费;易磨的、低活性辅助胶凝材料被磨的太细,导致水泥需水量高、性能不佳,生产电耗高。

11、(3)水泥粒度分布不理想,传统粉磨水泥粒度分布偏窄,导致水泥需水量偏高。

技术实现思路

1、基于以上存在的问题,本发明提供一种分级分别粉磨制备低碳水泥的系统和工艺,基于分级分别粉磨技术对水泥原材料进行颗粒粒级调控和胶凝活性匹配优化设计,最大程度发挥水泥各组分在不同龄期的胶凝活性和协同活化反应能力,实现由早龄期至长龄期的梯度自激发效应,确保低碳水泥全生命服役周期的力学性能。同时解决现有技术中混料下料不稳、均匀性差、混料不均、单一速度搅拌混合效率低、制备的水泥需水量偏高、性能不佳的问题。

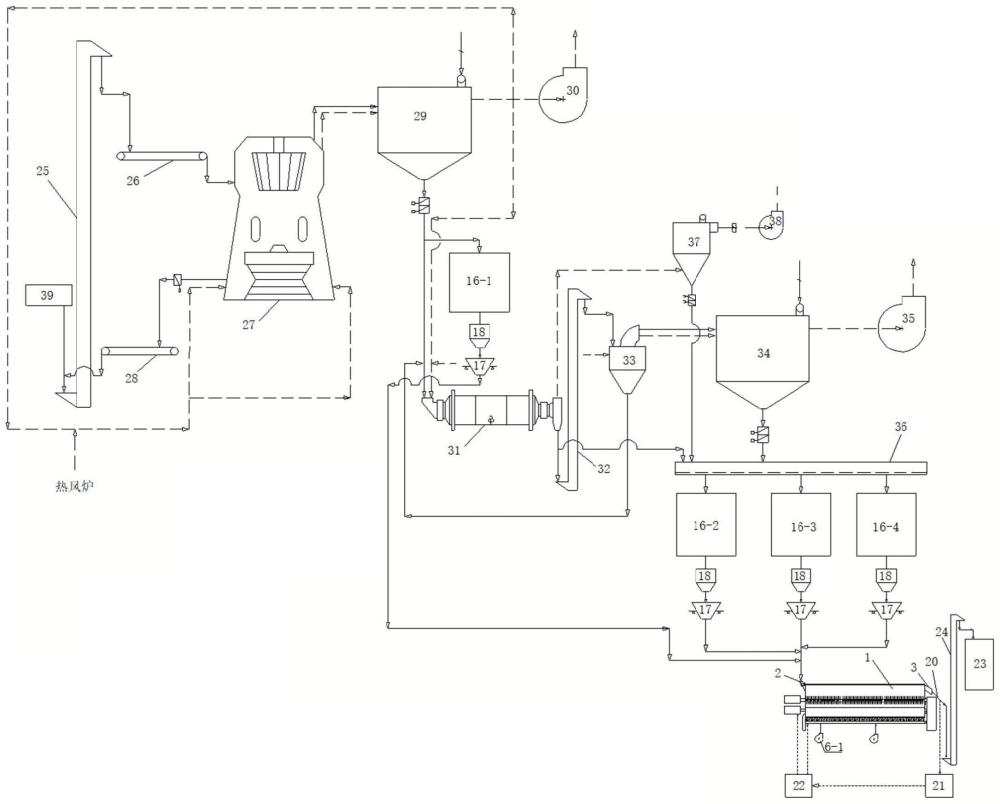

2、本发明提供一种分级分别粉磨制备低碳水泥的系统,包括粉磨系统和混料系统,所述粉磨系统包括依次连接第一提升机、第一输送装置、立磨、第一收尘器和第一尾排风机;所述第一输送装置用于将所述第一提升机中的物料输送至所述立磨;

3、所述粉磨系统还包括依次连接的所述第一收尘器、球磨机、第二提升机、选粉机、第二收尘器、输送斜槽;所述第二收尘器还与第二尾排风机连接;所述立磨还与用于将物料输送至所述第一提升机的第二输送装置连接;

4、所述球磨机还与第三收尘器连接,所述第三收尘器与第三尾排风机连接,所述第三收尘器还与所述输送斜槽连接;

5、所述输送斜槽分别与所述第一储库、所述第三储库和第四储库连接;所述第一收尘器还与所述第二储库连接;所述第一储库、所述第二储库、所述第三储库和所述第四储库用于存储不同的物料;

6、所述混料系统包括混料机、多个缓冲仓和多个计量装置;每个缓冲仓对应连接一个计量装置;所述混料机包括箱体、进料装置、出料口;所述第一储库、所述第二储库、所述第三储库和所述第四储库分别与对应的缓冲仓连接;所述箱体自所述出料口侧至所述进料装置侧向上倾斜,倾斜角度为2~10°,所述进料装置设置在所述箱体第一端上部,所述出料口设置在所述箱体第二端侧面;

7、所述计量装置通过进料管道与所述进料装置连接,每个储库中的物料经过对应的计量装置计量后,通过所述进料管道进入所述混料机内搅拌混合;

8、所述箱体内平行于所述箱体设置第一搅拌机构,所述第一搅拌机构包括由主轴驱动装置驱动的主轴,且所述主轴上设置有沿所述主轴轴向连续安装的多个搅拌器;

9、每个所述搅拌器包括两个传动伞齿以及与所述主轴同轴心的主轴伞齿、两个传动圆齿、两个大齿圈和两个中空轴;

10、两个传动伞齿对称设置于所述主轴的两侧,且同时与套接固定在所述主轴上的所述主轴伞齿啮合;两个传动圆齿分别设置在各自对应的传动伞齿的外侧,且分别通过传动齿轮轴与两个传动伞齿连接;两个大齿圈通过齿圈支撑筒支撑,两个所述传动圆齿位于两个大齿圈之间,且每个传动圆齿分别与两个大齿圈啮合;所述齿圈支撑筒的轴向平行于所述主轴,且两端分别固定于所述混料机第一端侧面和第二端侧面;

11、每个中空轴分别固定连接一个大齿圈,且两个中空轴对接位置紧密配合,防止物料进入所述搅拌器内;每个中空轴上设置有多个第一叶片,在主轴的转动下,两个所述中空轴异向转动,对所述箱体内的物料进行搅拌混合;

12、所述主轴上各个所述搅拌器的所述主轴伞齿的齿数不同,使所述第一搅拌机构对箱体内不同位置的物料以不同速度进行搅拌。

13、可选地,还包括为整个系统提供热风的热风炉。

14、可选地,所述第一叶片整体截面厚度一致;

15、所述第一叶片为波浪形结构,用于使物料在多维方向上做变速运动。

16、可选地,所述第一叶片包括叶片根、叶片尖;

17、所述叶片尖位于所述第一叶片的顶端,所述叶片根与所述中空轴外表面连接,所述叶片尖朝向所述出料口。

18、可选地,所述箱体的底部和侧面还设置有喷气装置,用于调整所述箱体内物料运行轨迹和停留时间。

19、可选地,所述喷气装置连接混风箱,所述混风箱连接供风机;所述供风机用于向所述混风箱提供气压;所述混风箱用于将气压提供给所述喷气装置;

20、所述喷气装置包括多个进风管;所述进风管包括进风管外壳、防尘圈、防尘叶片、翻板阀;

21、所述进风管的出风端口朝向所述箱体内部;所述出风端口顶部内表面设置有防尘圈以及位于所述防尘圈中心的连接于同一翻转轴的多个防尘叶片;所述防尘叶片为半圆形,且直径与所述防尘圈的内直径相同,在气压的作用下,所述防尘叶片可上下翻转;

22、所述进风管的进风端口连接所述混风箱,且在所述进风端口与所述混风箱连接的端口设置有翻板阀,所述翻板阀与翻板阀控制器连接;所述翻板阀控制器通过控制所述翻板阀的翻转程度以控制进入所述进风管的风量。

23、可选地,所述进料装置包括进料口和安装在所述进料口内的锁风结构;

24、所述锁风结构包括锁风外壳、锁风驱动装置、锁风转轴和锁风叶片;

25、所述锁风转轴水平固定在所述进料口内,并通过所述锁风驱动装置驱动转动,所述锁风转轴轴向圆周安装有多个所述锁风叶片;所述锁风叶片的一个端面与所述锁风转轴连接,其他端面分别与所述锁风外壳贴合;在进料时,所述锁风转轴带动所述锁风叶片转动将物料送入所述箱体内;

26、或,所述进料装置包括螺旋进料机构;

27、所述螺旋进料机构包括螺旋进料机构外壳,螺旋进料机构进料口倾斜固定在所述螺旋进料机构外壳上且与螺旋进料机构外壳连通,所述螺旋进料机构外壳的底部与所述箱体内部联通;

28、所述螺旋进料机构外壳内竖直设置螺旋进料机构旋转轴以及固定在所述螺旋进料机构旋转轴上螺旋分布的螺旋叶片;所述螺旋进料机构旋转轴底部固定设置格栅板,所述格栅板包括多条l型栅条,所述l型栅条包括竖直边和倾斜边,所述竖直边位于所述倾斜边上方;所述倾斜边的一端连接所述螺旋进料机构旋转轴,另一端连接所述竖直边的底端。

29、可选地,所述箱体内的所述第一搅拌机构为四个,四个所述第一搅拌机构分上下两层,每层设置两个。

30、可选地,所述箱体内沿所述主轴方向分布有多组挡料单元,所述挡料单元将所述箱体内部空间分为多个混料室;

31、所述挡料单元包括上下两层挡板;上下两层挡板位于同一竖直面;所述挡板包括位于下方的固定挡板和位于上方的活动挡板,用于控制所述混料室中的物料进入相邻混料室的物料量的大小。

32、可选地,每个所述混料室顶部设置有导料板,所述导料板的竖直高度与对应所述挡料单元的顶端至所述箱体内顶面的竖直距离互补,所述导料板用于进一步控制物料在所述混料室内的停留时间。

33、可选地,每个所述混料室的顶部设置有至少一个竖直搅拌机构,所述竖直搅拌机构的转速可以根据所述混料室的混料情况调节。

34、本发明还提供一种基于分级分别粉磨制备低碳水泥的系统实现的分级分别粉磨制备低碳水泥的工艺,包括如下步骤:

35、步骤1、制备目标低碳水泥原料组分,包括:早龄期自激发胶凝材料组分、中龄期自激发胶凝材料组分、长龄期自激发胶凝材料组分和流变活性材料组分;

36、所述早龄期自激发胶凝材料组分包括硅酸盐水泥熟料、粒化高炉矿渣和颗粒改性剂,早龄期自激发胶凝材料组分制备过程如下:

37、将配比好的硅酸盐水泥熟料、粒化高炉矿渣和颗粒改性剂的混合物经过第一提升机送入第一输送装置,再通过所述第一输送装置送入立磨进行研磨后,得到的所述立磨中比表面积在400~500m2/kg之间的物料在第一尾排风机的作用下进入第一收尘器被收集,后被输送至球磨机进行再次研磨;

38、经所述球磨机再次研磨后的物料通过选粉机分选后得到的比表面积在1150~1250m2/kg之间的物料在第二尾排风机的作用下通过第二收尘器被收集,然后通过输送斜槽进入第一储库;

39、所述中龄期自激发胶凝材料组分包括硅酸盐水泥熟料和石膏,中龄期自激发胶凝材料组分制备过程如下:

40、将配比好的硅酸盐水泥熟料和石膏混合物喂入第一提升机,经过所述第一提升机进入第一输送装置,然后被送入所述立磨中进行研磨;经所述立磨研磨后比表面积在380~400m2/kg的物料在所述第一尾排风机的作用下进入所述第一收尘器被收集,然后进入第二储库;

41、所述长龄期自激发材料组分包括粉煤灰、钢渣、炉渣、磷渣、煤矸石的一种或多种,长龄期自激发胶凝材料组分制备过程如下:

42、将配比好的所述长龄期自激发胶凝材料组分喂入所述第一提升机后,通过所述第一输送装置被输送至所述立磨中研磨;研磨后得到的比表面积在400~450m2/kg之间的物料在所述第一尾排风机的吸力下被所述第一收尘器收集,后进入所述球磨机中再次研磨后,通过第二提升机进入所述选粉机;所述选粉机分选得到比表面积在480~550m2/kg之间的物料在第二尾排风机的作用下经所述第二收尘器收集,后通过所述输送斜槽进入第三储库;

43、所述流变活性材料组分为石英砂或石灰石中的一种,流变活性材料组分制备过程如下:

44、计量好的所述流变活性材料组分喂入第一提升机后,通过第一输送装置被输送至所述立磨中进行研磨;研磨后得到的比表面积在200~240m2/kg的物料在所述第一尾排风机的吸力下经所述第一收尘器收集;

45、所述第一收尘器收集的物料进入所述球磨机再次研磨,后进入所述球磨机中再次研磨后,通过第二提升机进入所述选粉机;所述选粉机分选得到比表面积在240~300m2/kg之间的物料在第二尾排风机的作用下经所述第二收尘器收集,后通过所述输送斜槽进入第四储库;

46、步骤2、待所有的原料组分均制备完成后,各个储库中的物料先进入对应缓冲仓,经对应的计量装置计量后一起进入混料机中混合,混合之后得到目标低碳水泥。

47、可选地,在制备所述早龄期自激发胶凝材料组分过程中,所述立磨研磨后得到的比表面积小于400m2/kg的物料通过第二输送装置再次输送至所述第一提升机;

48、在制备所述中龄期自激发胶凝材料组分的过程中,所述立磨研磨后得到的比表面积小于380m2/kg的物料通过所述第二输送装置再次输送至所述第一提升机;

49、在制备所述长龄期自激发胶凝材料组分过程中,所述立磨研磨后得到的比表面积小于400m2/kg的物料通过第二输送装置再次输送至所述第一提升机;

50、在制备所述流变活性材料组分过程中,所述立磨研磨后得到的比表面积小于200m2/kg的物料通过第二输送装置再次输送至所述第一提升机。

51、可选地,在制备所述早龄期自激发胶凝材料组分过程中,所述选粉机分选后,比表面积小于1150m2/kg的物料进入所述球磨机中进行再次研磨;

52、在制备所述中龄期自激发胶凝材料组分的过程中,所述选粉机分选后,比表面积小于480m2/kg的物料进入所述球磨机中进行再次研磨;

53、在制备所述流变活性材料组分过程中,所述选粉机分选后,比表面积小于240m2/kg的物料进入所述球磨机中进行再次研磨。

54、可选地,在制备所述早龄期自激发胶凝材料组分过程中,与所述球磨机连接的第三收尘器在第三尾排风机的作用下收集的物料直接进入所述第一储库;

55、在制备所述长龄期自激发胶凝材料组分过程中,与所述球磨机连接的所述第三收尘器在所述第三尾排风机的作用下收集的物料直接进入所述第三储库;

56、在制备所述流变活性材料组分的过程中,与所述球磨机连接的所述第三收尘器在所述第三尾排风机的作用下收集的物料直接进入所述第四储库。

57、本发明至少具有以下有益效果:

58、本发明的分级分别粉磨制备低碳水泥的系统和工艺中的混料机通过设置多段具有转动方向相反的搅拌器,不仅可以实现混合物料在相反方向的相对扰动,还可以延长混合物料在此区域内的停留时间,提高混合物料搅拌效率,减少无效混料功率消耗。通过对主轴上的速差搅拌器设置不同的伞齿数,沿混料轴向物料混料过程进行梯度搅拌,提高混料效率和均匀性的同时,降低能耗,提高了生产效率,有利于设备的大型化。通过在进料前设置缓冲仓,以及计量装置,可防止下料不稳,可有效的控制喂料稳定性,提高计量精准度。另外,通过设置同时具有立磨和球磨机的系统可以针对低碳水泥的不同组分的特性分别进行粉磨,确保低碳水泥各个组分达到最佳的研磨程度,在经过混料机混合后得到水泥粒度分布理想的低碳水泥,提高了水泥的性能。

- 还没有人留言评论。精彩留言会获得点赞!