一种愈创木酚加氢脱氧制备环己烷的催化剂及其方法

本发明涉及环己烷制备,具体涉及一种愈创木酚加氢脱氧制备环己烷的催化剂及其方法。

背景技术:

1、环己烷是一种广泛用于化学工业的有机溶剂和化工原料,尤其在尼龙制造和其他合成聚合物的生产中扮演着关键角色。传统上环己烷主要通过石油提炼和化学加工过程得到。随着化石资源的逐渐减少以及对环境可持续性的重视,开发从可再生原料中生产环己烷的技术成为了一个研究热点。

2、愈创木酚,作为木质纤维素生物质的一种重要单体之一,通过加氢脱氧可以转化为具有更高能量密度和更少氧含量的烃类化合物,如环己烷。然而,愈创木酚分子结构中含有强的c-o键,包括芳香环上的羟基(ar-oh)和甲氧基(ar-och3),这些键的断裂在加氢脱氧过程中是最具挑战性的步骤。

3、现有技术要么使用高价格的贵金属催化剂,要么使用活性不足的非贵金属催化剂来实现愈创木酚的加氢脱氧。贵金属催化剂虽然活性和稳定性好,但成本高昂。而非贵金属催化剂虽然成本较低,却常常因为活性不足、选择性差和稳定性低,使得其在工业生产中的应用受限。此外,为了保持非贵金属催化剂的催化活性,常常需要在更加苛刻的反应条件下进行,例如更高的温度和压力。

4、解决这些问题不仅需要发展出新型的催化剂体系,而且对催化剂设计理论和实际应用技术都提出了更高的要求。从分子水平设计催化剂,理解其催化机制,并优化其结构以增强活性、选择性和稳定性,是实现高效、低成本、可持续的环己烷生产的关键。

5、因此,存在一个迫切的需求,即开发一种既经济又高效的非贵金属催化剂体系,用于愈创木酚的加氢脱氧反应,实现从生物质源到环己烷的转化,以应对现有技术存在的成本、活性、选择性和稳定性挑战,推动生物基环己烷的工业化生产。这样不仅可以减少对化石燃料的依赖,也符合全球对于清洁能源和可持续发展的追求。

6、针对现有问题,本发明提出了一种愈创木酚加氢脱氧的级联催化策略,不采用贵金属催化剂,但具备超越贵金属的催化活性,能有效断裂c-oh键,获得高选择性的环己烷产物。

技术实现思路

1、本发明的目的在于提供一种愈创木酚加氢脱氧制备环己烷的催化剂及其方法,本发明筛选制备出了混合非贵金属催化剂co0.8+w0.2,提高了愈创木酚的加氢脱氧性能,环己烷的产率达到93%,远高于贵金属催化剂ru催化时的54%产率。

2、为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

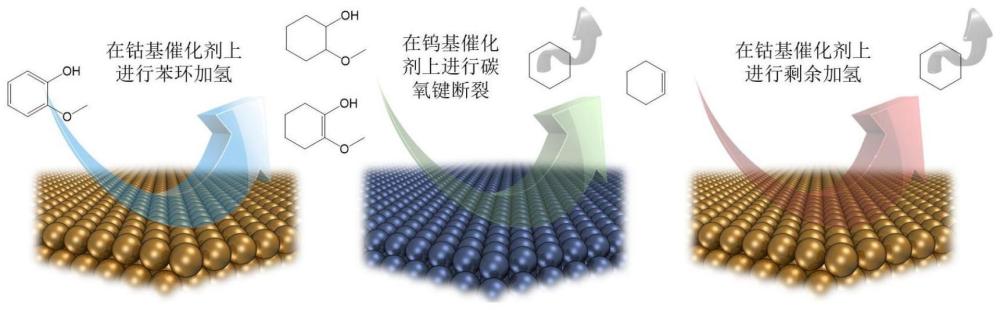

3、一种愈创木酚加氢脱氧制备环己烷的催化剂,具体为非贵金属催化剂co0.8+w0.2,此催化剂为双组份混合物,其中一种组份为钴金属及其氧化物,另外一种组份为氧化钨;催化时采用级联催化的方式,先在钴上完成愈创木酚的苯环加氢,然后在氧化钨上完成碳氧键的断裂和部分加氢,最后在钴上完成剩余的加氢。

4、另一方面,本发明提出上述催化剂的制备方法,包括以下步骤:

5、s1:将γ-al2o3粉末载体分别浸渍在wcl6与co(no3)2·6h2o溶液中,超声处理5分钟后完成预处理;

6、s2:添加的钴、钨金属盐重量确保每50毫克制备的催化剂含有0.075毫摩尔的金属元素。如果金属未被完全还原,其含量将小于0.075毫摩尔(50毫克)-1。将含有al2o3的溶液置于-70kpa的负压下三次,以排出al2o3中的空气;溶剂在60℃的真空干燥箱中蒸发后,混合物在100℃的鼓风干燥箱中干燥1小时。

7、s3:钴催化剂的前驱体在鼓风干燥箱中于400℃下煅烧2小时,在管式炉中使用99.999%的氢气(300ml min-1)在400℃下还原1小时(或在820℃下还原co 2小时);随后,在60℃的鼓风干燥箱中将钴催化剂钝化30分钟;制备完成后,催化剂被迅速转移到厌氧手套箱中进行称重和装载。

8、s4:钨催化剂的前驱体使用10%氢气(50ml min-1),分别在275℃、340℃和480℃下还原30分钟,得到钨催化剂;

9、s5:将步骤s3所得钴催化剂与步骤s4所得钨催化剂按照8:2重量比混合,得到非贵金属催化剂co0.8+w0.2。

10、另一方面,本发明提出上述催化剂在催化愈创木酚加氢脱氧制备环己烷中的应用。

11、进一步的,所述催化剂催化愈创木酚加氢脱氧制备环己烷具体包括以下步骤:

12、s1:将30毫升十二烷溶剂、50毫克愈创木酚和50毫克co0.8+w0.2催化剂加入至50毫升高压釜,密封之后采用1mpa氮气吹扫三次以去除残余空气;

13、s2:高压釜加热至260℃,注入初始压力为4mpa的h2,在240℃下以500rpm的搅拌速度反应1小时后,含有液态产物的溶液急剧冷却,制备得到环己烷。

14、本发明的有益效果:

15、在本发明的催化剂体系中,钴(co)作为活化氢的中心,不仅催化了愈创木酚的苯环加氢反应,还在氧化钨(wox)的协助下,实现了对c-o键的有效裂解。钴金属的能级与氢分子的相互作用能在合适的范围内,这种相互作用既不过于强烈以至于难以释放氢原子,也不会太弱而导致加氢效率低下,从而实现了高活性的催化表现。

16、氧化钨作为本体系的另一关键成分,主要负责在苯环加氢后,进一步破坏c-o键。值得注意的是,氧化钨的作用不仅限于断裂c-o键,还参与到后续的部分加氢过程,避免了过度脱氧导致反应走向不可逆的深度加氢过程,从而保证了反应的高选择性。

17、相比于使用贵金属催化剂(如铑rh、钯pd等),本发明采用的非贵金属催化剂体系由钴(co)及其氧化物和氧化钨(wox)组成,这两种材料的价格远低于贵金属,从而降低了催化剂的总体成本。

18、本发明描述的催化剂采用相对简易的制备方法,包括常见的浸渍、煅烧和还原步骤,这些方法在化工领域中被广泛应用,因而可以在现有的工业基础设施中轻松实施,进一步降低了催化剂的生产成本。

19、钴催化剂在较高温度下进行还原处理,可获得高度还原的活性金属中心,这增强了其在后续反应中的稳定性和抗烧结能力;由于钴和氧化钨这两种材料固有的化学稳定性及其协同催化的结构设计,使得催化剂即便在多次循环反应后,也能保持较高的活性和稳定性,减少了频繁更换催化剂的需要和相关成本。

20、本发明采用级联催化策略,通过分析愈创木酚加氢脱氧的能量最低路径,为每一级反应构建相应的催化剂,通过愈创木酚在催化剂上的级联催化,最终获得高的环己烷生成速率常数。愈创木酚的苯环由于具备离域的6c pi键,其环上的碳原子与支链的氧原子具备更强的结合能,不易发生ar-o键的断裂。本发明的催化加氢脱氧策略主要分为三步级联反应:首先使用能活化氢且与活化氢原子结合能力不算太强的co对苯环加氢;接着氧化钨催化c-o键断裂,co对c-o键的断裂只起辅助作用;由于氢转移受限,脱氧中间体在氧化钨催化剂上进行部分加氢,co完成剩余的加氢,最终实现愈创木酚向环己烷的催化转化。

21、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!