一种磨机齿板和预处理方法及其应用与流程

本发明属于机械加工设备领域,尤其涉及一种磨机齿板和预处理方法及其应用。

背景技术:

1、矿石经过穿孔、爆破、铲装、运输、破碎筛分后,进入磨矿,磨矿是矿石的重要工序,磨机是磨矿工序的关键设备。现有磨机在生产过程中,由于齿板带球高度低造成磨矿效率低,导致分级机循环负荷大,负荷不均匀;同时由于物料对齿板较大的冲击力会造成齿板开裂,影响正常运转;磨机在高速运转过程中,齿板振动容易松动,甚至脱落,影响生产。

技术实现思路

1、本发明的目的是提供一种磨机齿板和预处理方法及其应用,解决齿板带球高度低,易开裂和松动的问题。

2、为达到上述目的,本发明采用如下技术方案:

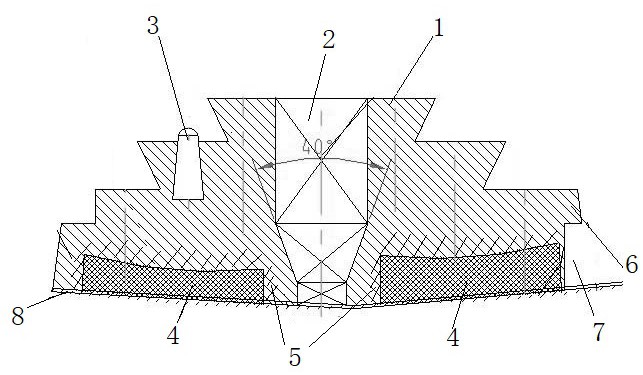

3、一种磨机齿板,包括基体,所述基体中心设螺栓孔,螺栓孔从上到下贯穿基体,所述螺栓孔上下两端均为长方体状,中段为四棱锥台状,四棱锥台的斜面与竖直方向角度范围为15°-25°,基体顶端两侧由多个倒梯形结构上下排列构成,两侧结构似锯齿状,基体上表面垂直预埋耐磨钉,所述耐磨钉与基体一体化融合,基体底部且位于螺栓孔四周均设空腔,空腔内设磁块,所述磁块四周设筋板,筋板与基体一体成型,用于固定磁块,起到保护磁块的作用;基体底端两侧互为齿合结构,任意两个基体底端的齿合结构均可契合,多个基体契合连接,整排似波浪形,基体底面与滚筒内壁面弧度契合,基体底部通过埋头螺栓与滚筒固定,埋头螺栓与螺栓孔适配,且埋头螺栓与螺栓孔紧密贴合,防止齿板松动和脱落,同时防止漏矿。

4、优选的,所述螺栓孔中段的四棱锥台的斜面与竖直方向角度为20°。

5、优选的,所述耐磨钉成排规律排列,间距为40~60mm。

6、优选的,所述耐磨钉为锥体形状,较宽一端设为平头与基体融合,没入基体内;较窄一端设为半球形垂直向上,超出基体表面,球半径为8~9mm,锥体形状的耐磨钉在磨矿过程中具有自锁性能,不会因为基板和耐磨钉之间磨损而脱落,提高磨矿效率和圆滑磨削。

7、优选的,所述齿合结构为一侧设凸起和凹槽,另一侧设凹槽和凸起,互相嵌入防止齿板松动和脱落。

8、优选的,所述磁块粘贴在空腔内,所述磁块材质为钕铁硼磁粉,磁粉的粒度为0.3~3mm,通过乙烯树脂和丁晴橡胶作为粘接剂,3:1混匀后,调成磁泥状,充填于齿板底部的空腔内形成磁块,充填深度低于筋板高度0.5~1.5mm,磁块磁场强度为2500~3500高斯,使齿板表面磁场强度达到2000~3000高斯,在磨削铁矿过程中,产生细颗粒铁矿粉,而齿板表面带有磁性,会吸附细颗粒铁矿粉,减少铁矿石对齿板表面的冲击和磨损,延长齿板使用寿命。

9、优选的,所述基体材质为zgmn9cr2+稀土、zgmn11cr2mo+稀土和zgmn5crmo+稀土中的任意一种。

10、要提高滚筒内部齿板寿命和磨矿效率,必须提高滚筒内部齿板硬度和韧性,即齿板有较强的抵抗外部硬物压入其表面的能力,其次在外部硬物强行刺入耐磨材料表面时,侵入点周围不应因微观变形产生微观性剥落,齿板预处理至关重要。

11、一种磨机齿板的预处理方法,具体步骤如下:

12、s1:保温处理:将常温滚筒内部齿板入炉加热到175℃~275℃,保温1.5~2.5小时,按速度为25℃~35℃/小时升温到625℃~695℃,保温4~5小时,然后按45℃~55℃/小时继续升温到1025℃~1045℃;

13、s2:水韧处理:在1025℃~1045℃保温3.5~4.5小时,将齿板从炉中取出,放入水中进行水韧处理,水韧处理时间2.5~3.5小时,水韧处理的水温控制在35℃~45℃;水韧处理齿板从炉中取出的入水时间控制在3~5分钟;

14、s3:回火处理:将齿板从水中取出,放入回火炉中,按速度为25℃~35℃/小时加热到280~330℃,保温6.5~8.5小时,以1.5~2.0min/mm速度冷却;

15、s4:时效处理:时间为12~24月,时间跟齿板材质与厚度呈线性关系。

16、步骤s1保温使高锰钢齿板碳化物完全溶解于奥氏体中,以获得较高的强度与韧性。

17、步骤s2水韧处理的目的是消除铸态组织中的碳化物,得到单一的奥氏体组织,由于高锰钢齿板中碳化物会降低齿板的强度并使齿板发脆,容易使齿板产生铸造裂纹。

18、步骤s3回火使强度与硬度不断下降,而塑性与韧性逐渐提高。

19、步骤s4经过低温或常温,长时间保温或加热消除铸造应力,可逐步提高齿板的塑性与韧性,消除铸造的内应力,延长其使用寿命。

20、根据不同磨矿工序设计有多种磨机,一段磨机主要磨粗矿,磨矿介质为φ80~φ120mm钢球,磨机给矿粒度为0~12mm,磨矿后产品粒度达到0.15~1mm;二段磨机主要是磨中矿,磨矿介质为棒球(φ40~φ50)×50mm,磨机给矿就是一段磨机出矿,粒度设置为0.15~1mm ,磨矿后产品粒度达到0.10~0.15mm;三段磨机是磨细矿,磨矿介质为棒球(φ15~φ25)×30mm,磨机给矿就是二段磨机出矿,粒度设为0.10~0.15mm,细磨矿后产品粒度0.1~0.075毫米。

21、齿板的应用,用于不同磨矿工序的一段磨机、二段磨机和三段磨机。

22、所述一段磨机齿板的长度为600~1000mm,宽度为400~600mm,平均厚度为60~190 mm,安装间隙为20mm;所述二段磨机齿板的长度为500~700mm,宽度为300~500mm,平均厚度为50~130 mm,安装间隙为15mm;所述三段磨机齿板的长度为400~600mm,宽度为300~500mm,平均厚度为40~60 mm,安装间隙为10mm。

23、在同一段磨机,根据磨机滚筒从进料段到出料段不同磨矿部位分为不同磨矿区域,进料磨矿区域比出料区域的磨矿介质和磨矿细度粗,对磨机齿板磨损大,在磨机不同部位应当设计不同厚度的齿板;安装十排齿板,以所在磨机滚筒长度方向中心位置齿板为基准,从磨机进料到出料端,依次第一排磨矿齿板加厚+15~+25mm;第二排磨矿齿板加厚+10~+20mm;第三排磨矿齿板加厚+5~+15mm,第四排磨矿齿板加厚+0~+10mm,第五、六排磨矿齿板加厚-5~+5mm,第七排磨矿齿板加厚-10~+0mm,第八排磨矿齿板加厚-15~-5mm,第九排磨矿齿板加厚-20~-10mm,第十排磨矿齿板加厚-25~-15mm,磨机滚筒内形成一个磨矿倒梯形波浪齿板增大带球高度和冲击速度,厚度依次降低的梯次结构,有利于磨矿后矿浆的流出,提高磨矿效率,提高滚筒内部齿板寿命,实现磨机滚筒前后齿板同步更换,避免了进料段滚筒内部齿板磨穿而出料段滚筒内部齿板较厚现象发生。

24、与现有技术相比,本发明取得的有益效果:

25、(1)齿板的基体采用倒梯形堆叠设计,以倾斜面过渡,增大带球高度,提高磨矿效率;

26、(2)通过齿板底部设磁块,增强齿板表面磁场强度,磨机在磨削铁矿过程中产生细颗粒铁矿粉,齿板表面会吸附细颗粒铁矿粉,细颗粒铁矿粉可以保护齿板,减少铁矿石对齿板表面的冲击和磨损,防止齿板开裂,延长齿板使用寿命,减少故障;

27、(3)通过将螺栓孔中段设为四棱锥台状与埋头螺栓贴合,增大阻力,防止固定齿板的螺栓松动,同时避免漏矿;

28、(4)通过齿板齿合结构设计,防止了齿板松动和脱落;

29、(5)通过齿板基体上表面垂直预埋耐磨钉,提高齿板使用寿命和磨矿效率;

30、(6)通过对齿板预处理,分别经过保温、水韧、回火和时效处理,提高齿板硬度和韧性,延长齿板寿命;

31、(7)在齿板应用中采用厚度依次降低的梯次结构,利于磨矿后矿浆的流出,提高磨矿效率,提高滚筒内部齿板寿命,避免进料段齿板磨穿而出料段齿板较厚导致齿板更换不同步现象发生;

32、(8)从结构、形状、预处理方法以及应用多方面优化,多个技术特征相互关联,相互协同,相互作用,降低磨机循环负荷和返矿率,解决了磨机滚筒内部磨矿效率低、齿板松动、脱落、脆裂、循环负荷大、设备故障多、齿板寿命短等技术难题,提高了磨矿效率。

- 还没有人留言评论。精彩留言会获得点赞!