一种基于牙膏生产的原料错综流通性智能搅拌设备的制作方法

本发明涉及牙膏生产,具体涉及一种基于牙膏生产的原料错综流通性智能搅拌设备。

背景技术:

1、牙膏生产工艺包括原料准备、原料搅拌混合、真空除气、填充成型、包装等步骤,其中搅拌混合是牙膏生产工艺中的重要一环,而混合效果决定了牙膏良品率,也决定了单位质量的原料所产出的牙膏成品量,现有技术对牙膏原料进行搅拌混合时,多采用搅拌釜容器配合搅拌桨进行搅拌混合,这种传统搅拌工艺存在缺陷:搅拌釜容器内存在搅拌桨的搅拌盲区,无法使原料进行高效率混合,且牙膏成型后呈现膏体状,膏体易于粘附在搅拌釜容器内壁上,又加大了搅拌桨的混合难度,在搅拌结束后,搅拌桨上粘附的牙膏膏体也不方便刮除。

2、公开号为cn117046350a的中国发明专利:一种中草药牙膏生产搅拌设备,公开了采用搅拌叶作为搅拌机构,并配合有原料运送功能;

3、上述发明专利虽然能够以原料运送的方式提高原料搅拌的均匀性,但不能够解决牙膏膏体粘附在侧壁上的现象,搅拌均匀性欠佳。

4、公开号为cn114917813a的中国发明专利:一种中药细粉牙膏的智能化制造设备以及制造工艺,公开了以搅拌罐作为混合容器,能够自动化添加原料的牙膏生产设备;

5、上述发明专利针对中药细粉牙膏的生产制造工艺,提出了采用智能化自动投料的技术方案,且能够以紫外杀菌灯提高牙膏质量,但此方案仍不能够解决牙膏膏体粘附在侧壁上的现象,搅拌均匀性欠佳。

6、公开号为cn209501547u的中国实用新型专利:一种牙膏生产搅拌设备,公开了在设备顶部设置过滤网,能够对使用者投放的原料大颗粒原料进行过滤,进而提高生产出的牙膏品质的技术方案;

7、上述实用新型专利虽然能够以对原料过滤的方式提高牙膏产品质量,但此方案仍不能够解决牙膏膏体粘附在侧壁上的现象,搅拌均匀性欠佳。

8、现有技术缺乏使牙膏不挂壁的,均匀的牙膏生产搅拌方式,且现有技术的搅拌方式无法脱离搅拌桨,生产结束后的设备清理难度大,所以领域内亟需一种基于牙膏生产的原料错综流通性智能搅拌设备来解决现有技术中存在的问题。

技术实现思路

1、本发明的目的是提供一种基于牙膏生产的原料错综流通性智能搅拌设备,以解决现有技术中牙膏搅拌均匀性差的问题。

2、为了实现上述目的,本发明提供如下技术方案:

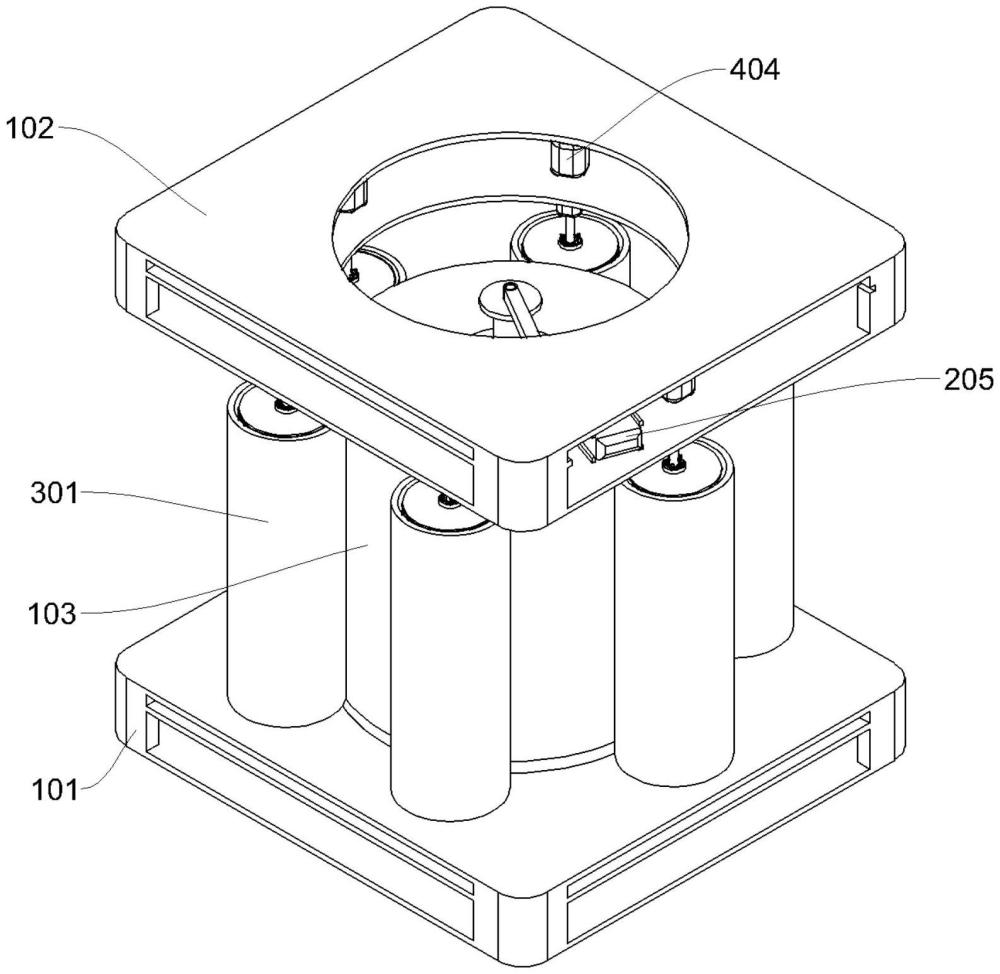

3、基于牙膏生产的原料错综流通性智能搅拌设备,包括用于搅拌混合牙膏制作原料的主搅拌釜体,主搅拌釜体底部连接固定有下安装座,主搅拌釜体上方设置有上安装座,下安装座与上安装座之间安装有用于支撑固定上安装座的支撑杆,主搅拌釜体上端开口盖设有主釜顶盖;

4、还包括搅动组件,所述搅动组件包括安装在主搅拌釜体中部的搅动柱;开设于搅动柱顶面的柱形槽,主搅拌釜体内侧壁上利用转轴套件转动安装有若干个伸缩板,伸缩板将主搅拌釜体内部空间均匀分隔成若干个搅动腔;所述伸缩板远离主搅拌釜体内侧壁一端,利用转轴套件与搅动柱侧壁转动连接,伸缩板进行伸缩能够改变主搅拌釜体与搅动柱之间的位置关系;

5、搅动柱传动连接有传动组件,传动组件传动搅动柱以主搅拌釜体轴线为轴做圆周公转;搅动柱公转过程中,能够带动伸缩板伸缩、带动伸缩板以转轴套件为轴往复扭转;伸缩板反复伸缩能够对伸缩板自身板面上的牙膏原料进行刮除,伸缩板反复扭转能够对牙膏原料产生推力,搅动柱公转配合伸缩板伸缩,能够对牙膏原料产生推力,实现对搅动腔内部牙膏原料的搅拌混合功能,相比较现有技术采用搅拌桨叶进行搅拌混合的方式,死角少,无难以清理牙膏膏体的狭小孔隙,停产排料时无需对搅拌桨叶上的附着膏体进行清理,提高生产效率。

6、作为优选方案,所述传动组件包括贯穿开设在主釜顶盖中央的活动槽;滑动插入柱形槽内部的传动柱;与传动柱传动连接的连杆传动机构,连杆传动机构与上安装座安装连接;连杆传动机构能够驱动传动柱以主搅拌釜体轴线为轴做圆周公转,进而传动柱带动搅动柱以主搅拌釜体轴线为轴做圆周公转;活动槽的直径大于传动柱的直径。

7、作为优选方案,还包括流通混合组件,所述流通混合组件包括固定安装在主搅拌釜体外侧壁上的副搅拌釜体,副搅拌釜体贴近主搅拌釜体区域开设有第一流通槽,主搅拌釜体贴近副搅拌釜体区域开设有第二流通槽,第一流通槽与第二流通槽为搅动腔与副搅拌釜体之间的连通通道,所述副搅拌釜体内部以副搅拌釜体轴线为轴转动安装有搅拌筒,所述搅拌筒侧壁上贯穿开设有流通槽孔,搅拌筒内部的牙膏膏体与搅动腔内部的牙膏膏体,能够通过流通槽孔互通流动,互通流动的动力源,为搅动柱高功率公转对搅动腔内部空间造成的循环变化的正、负压力;所述搅拌筒底端固定安装有底部密封板,底部密封板下端传动连接有转动电机,转动电机与下安装座安装连接,在搅动柱进行公转的过程中,转动电机驱动搅拌筒低速自转,能够使搅拌筒各方位的牙膏膏体循环与搅动腔内部的牙膏膏体进行流动交换,能够提高混合效率与混合充分程度。

8、作为优选方案,还包括清理排料组件,所述清理排料组件包括连通安装在搅动腔底部的排料管,排料管上安装有阀门,滑动安装在搅拌筒内部顶端的顶部开口密封盒,固定套设在顶部开口密封盒外侧壁上的密封圈,固定安装在顶部开口密封盒顶部的顶部盖板,还包括止推轴承,以及利用所述止推轴承与顶部盖板传动连接的气缸,所述气缸与上安装座安装连接;搅拌结束后,对牙膏膏体进行排出时,打开阀门,使牙膏膏体从排料管排出,以备下个生产环节使用,同时利用气缸驱动顶部盖板、顶部开口密封盒、密封圈向下滑动,将搅拌筒内的牙膏膏体从流通槽孔压入搅动腔内,进而从排料管排出,实现了生产后的牙膏膏体自动化排出功能。

9、作为优选方案,还包括流通槽孔清理组件,所述流通槽孔清理组件包括贯穿开设在顶部开口密封盒侧壁上的喷气槽,安装在顶部盖板上的进气管,所述进气管与顶部开口密封盒内部空间密封连通,所述进气管远离顶部开口密封盒一端连通有气泵,在清理排料组件启动运作的同时,打开气泵,能够在顶部开口密封盒内部产生高压空气,将流通槽孔内部的残留牙膏膏体吹入搅动腔内,进而排出,同时转动电机保持启动,使牙膏膏体排出彻底。

10、作为优选方案,搅动腔角落处固定安装有死角软质填充条,角落为搅拌容器内流体难以进行高效流通的部位,对搅动腔内的角落进行填充,避免牙膏原料积聚在角落处,提高原料混合充分程度。

11、作为优选方案,所述死角软质填充条的水平截面为扇形的,死角软质填充条一侧平面与伸缩板固定贴合,另一侧平面为自由面,死角软质填充条弧面上开设有波纹状的凹槽,伸缩板以转轴套件为轴扭动,会改变伸缩板与主搅拌釜体内侧壁或搅动柱侧壁之间的夹角,夹角大时,波纹形状伸展,牙膏膏体附着在凹槽上,夹角变小时,波纹形状收缩,附着在凹槽上的牙膏膏体受压挤出,使得死角软质填充条表面不会附着牙膏膏体,避免产生部分牙膏膏体无法得到充分混合搅拌的现象。

12、作为优选方案,主釜顶盖底面与搅动柱顶面相贴,使主搅拌釜体内部产生密闭空间,相邻的搅动腔之间的气体流通通道,为伸缩板的窄小板与主釜顶盖之间的间隙。

13、作为优选方案,所述搅拌筒顶部为无槽孔区,无槽孔区底部高度低于搅拌筒内部的牙膏膏体顶面高度,在设备启动进行搅拌生产前,向搅拌筒与搅动腔内加入相同高度的原料。

14、作为优选方案,所述主釜顶盖上贯穿开设有若干个料孔,料孔上安装有密封盖,料孔能够作为进料口使用。

15、转轴套件为常见的用于机械转动衔接的结构,作为优选方案,所述转轴套件包括内部转轴与外部套筒,内部转轴以转动的方式内套在外部套筒内,内部转轴两端突出于外部套筒,内部转轴两端与伸缩板固定连接,外部套筒外侧壁与主搅拌釜体或搅动柱固定连接。

16、有益效果:

17、在上述技术方案中,本发明提供的基于牙膏生产的原料错综流通性智能搅拌设备,以搅动柱公转带动伸缩板伸缩、同时带动伸缩板以转轴套件为轴往复扭转;伸缩板反复伸缩能够对伸缩板自身板面上的牙膏原料进行刮除,伸缩板反复扭转能够对牙膏原料产生推力,搅动柱公转配合伸缩板伸缩,能够对牙膏原料产生推力,实现对搅动腔内部牙膏原料的搅拌混合功能,相比较现有技术采用搅拌桨叶进行搅拌混合的方式,死角少,无难以清理牙膏膏体的狭小孔隙,停产排料时无需对搅拌桨叶上的附着膏体进行清理,提高生产效率;

18、本方案直接以搅拌釜容器内壁对牙膏原料进行推动混合,使靠近搅拌釜容器内壁区域的牙膏原料流动性强,提高牙膏混合均匀性;

19、本方案还设计有流通混合组件,能够使搅拌筒各方位的牙膏膏体循环与搅动腔内部的牙膏膏体进行流动交换,进一步提高混合效率与混合充分程度;

20、本方案还设计有清理排料组件、流通槽孔清理组件,能够将搅拌筒内的牙膏膏体从流通槽孔压入搅动腔内,进而从排料管排出,实现了生产后的牙膏膏体自动化彻底排出;

21、本方案还设计有死角软质填充条,角落为搅拌容器内流体难以进行高效流通的部位,本方案对搅动腔内的角落进行填充,避免牙膏原料积聚在角落处,提高原料混合充分程度。

- 还没有人留言评论。精彩留言会获得点赞!