一种用于轮毂电机的超疏水防腐涂层制备方法与流程

本发明涉及轮毂,尤其涉及一种用于轮毂电机的超疏水防腐涂层制备方法。

背景技术:

1、将轮毂电机技术应用于汽车工业,不仅是一项创新性的技术,更是一种崭新的车辆驱动模式,轮毂电机技术的应用将成为今后电动汽车产业发展的新方向。随着科学技术的进步,轮毂马达的制造工艺也得到了很大的发展。相对于传统的车辆,采用轮毂式电动机作为一种新型的驱动方式,在节能和环保方面有着显著的优势。

2、轮毂电动机是电动车驱动系统中的一个关键技术节点,其目的是使驱动电动机与车轮进行集成设计与制造。相较于普通的电动汽车采用集中驱动型设计来说,有3个方面的优点。首先,其传动效率高,与传统的内燃机相比,轮毂电机的功率传输链条更短,减少了能耗,提升了能源转换效率。其次,由于电动车是以车轮为动力,所以它不需要像普通车辆一样使用变速器等部件,也不需要使用大量的机械传动系统。最后,可以更好地利用线控技术,对轮毂电机直接驱动的电动车进行线控控制,既能提高电机的响应速度,又能保证更高的控制精度,还能利用传感器对电机的转速和扭矩进行控制,从而达到更好地控制车辆的牵引力,防抱死制动,直接横摆力矩控制,辅助转向,以及主动转向的控制。现有关于轮毂电机驱动汽车在平坦道路上的驾驶控制研究比较多,但随着电动车的推广,轮毂电机在复杂越野环境中的运动性能和稳定性问题显得尤为重要。电动汽车运行条件复杂,路面环境变化大,在穿越弹坑、沟渠、溪流、陡坡等地形时,长期滞留在轮毂马达上的灰尘和水滴会严重影响其耐久性。所以,在目前阶段,对轮毂电机的加工技术提出了更高的要求。

3、经对现有技术的文献检索发现,中国申请公开号:202311576061.8、名称为“一种轻量化汽车轮毂结构及制造方法”的专利中,设置了第一保护层,其包括的聚氯乙烯涂层可提高轮毂整体的耐腐蚀性,碳化钨涂层在聚氯乙烯涂层损坏后可提高轮毂整体的耐磨性,设置了第二保护层,其包括的三氧化二锑涂层在碳化钨涂层损坏后可提高轮毂整体的耐高温性,三氧化二铝涂层在三氧化二锑涂层损坏后可提高轮毂整体的耐氧化性,在保障轮毂整体强度的同时也进一步降低了轮毂整体的重量。然而此方法制备工艺繁琐,过程操作不便。

技术实现思路

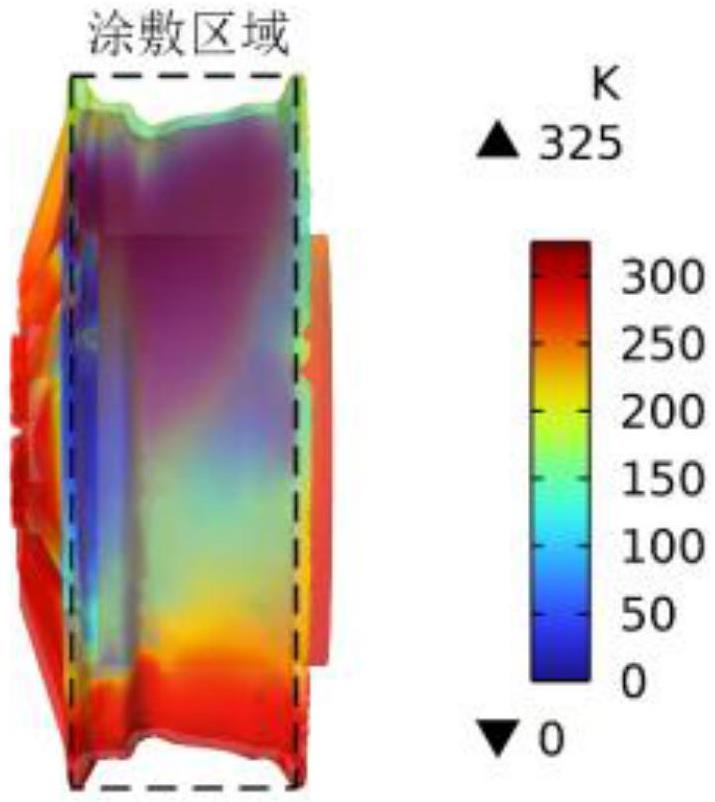

1、本发明的目的在于提供一种用于轮毂电机的超疏水防腐涂层制备方法,通过制备具有散热和自清洁双功能性的超疏水涂层,以解决在复杂路况下,轮毂电机散热性能降低的影响。

2、为实现上述目的,本发明提供如下技术方案:

3、一种用于轮毂电机的超疏水防腐涂层制备方法,包括如下步骤:

4、s1.使用砂纸对轮毂电机表面进行打磨处理,并分别使用分析丙酮和分析乙醇对打磨后的轮毂电机进行干燥和脱脂;

5、s2.在聚二甲基硅氧烷中加入固化剂一作为超疏水涂层的基体,将聚二甲基硅氧烷及固化剂均匀涂抹在轮毂电机表面,经干燥后获得聚二甲基硅氧烷涂层;

6、s3.将预定数量的氮化硅纳米颗粒加入聚二甲基硅氧烷乳液中,并用机械搅拌器预混制得混合物;

7、s4.将步骤s3制得的混合物放入三辊轧机中,通过三辊轧机的剪切力将氮化硅纳米颗粒均匀分散在聚二甲基硅氧烷乳液中;

8、s5.混合均匀后,将收集的混合物与固化剂二混合,充分搅拌至形成混合凝胶;

9、s6.使用喷涂法将混合凝胶涂敷于步骤s2所述的聚二甲基硅氧烷涂层上,继续固化后获得用于轮毂电机表面的超疏水防腐涂层。

10、作为本发明的进一步优选,步骤s1中依次用200~2000#的砂纸对轮毂电机表面进行打磨。轮毂电机基体的密度更大,因此需要更细的砂纸进行打磨。

11、作为本发明的进一步优选,步骤s1中用砂纸进行机械抛光后,用分析乙醇清洗去除水分,然后用分析丙酮脱脂。

12、作为本发明的进一步优选,步骤s2中固化剂一采用dow corning 184硅橡胶,聚二甲基硅氧烷与固化剂一的质量比为10∶1。

13、作为本发明的进一步优选,超疏水涂层的微纳米结构非常微弱,一些机械冲击或化学腐蚀等因素容易导致表面损伤,从而影响其防水效果。因此,需首先涂敷一层聚二甲基硅氧烷涂层,利用其优异的性能,包括永久弹性、化学稳定性、热稳定性、生物相容性,增加界面粘合力。步骤s2中将聚二甲基硅氧烷及固化剂一均匀涂抹在在轮毂电机表面,在80℃下干燥2h,获得聚二甲基硅氧烷涂层。在加热的情况下氮化硅纳米颗粒会发生聚团现象,因此在固化超疏水涂层时80 ℃并不能随意调控。

14、作为本发明的进一步优选,步骤s3中氮化硅纳米颗粒的质量百分比浓度为1~30wt%。

15、作为本发明的进一步优选,步骤s3中氮化硅纳米颗粒的粒径为50~150 nm。

16、作为本发明的进一步优选,步骤s3中氮化硅纳米颗粒粒径的组成为79.3 nm:55.9%,99.9 nm:31.8%,125.8 nm:10.1%,158.4 nm:1.8%,199.4nm:0.2%。

17、作为本发明的进一步优选,步骤s3中使用机械搅拌器以600 rpm的速度预混合0.5h,以获得均质混合物。

18、作为本发明的进一步优选,为了使金属添加剂均匀分散,使用三辊轧机对混合物进行充分混合,步骤s4中三辊轧的间距设置为10~30μm,混合物依次通过四种间距设置的三辊轧进行混合轧制。更具体地,混合物依次通过间距为20~40μm、10~30μm,5~20μm,0~10μm的三辊轧机进行5~20次,5~20次,5~20次,5~30次的混合轧制。

19、作为本发明的进一步优选,步骤s5中固化剂二采用聚酰胺650#。聚酰胺650#固化剂有良好的耐化学性,固化后能耐受酸、碱和溶剂的侵蚀,保持涂层良好的性能以避免氮化硅纳米颗粒对人体产生影响。与其他固化剂相比,聚酰胺650#固化剂的固化体系还具有较好的耐水性能。此外,聚酰胺650#固化剂的生产工艺简单,可以调节反应时间和固化速度,以适应不同的生产需求。

20、作为本发明的进一步优选,步骤s5中混合物与固化剂二的质量比为10:1。

21、作为本发明的进一步优选,步骤s6中使用喷涂法将混合凝胶涂敷于聚二甲基硅氧烷涂层上,继续在80 ℃下固化3 h,最终得到一种用于轮毂电机表面的超疏水防腐涂层。

22、与现有技术相比,本发明具有如下优点或技术效果:

23、氮化硅是一种共价键化合物,主要有α和β两种晶体结构,均为六角晶形。氮化硅的晶格结构复杂,原子之间的键结构更加紧密,热能传递更加容易,故氮化硅纳米颗粒的热导率较高,本发明制备的超疏水涂层中加入氮化硅纳米颗粒可以有效的提高轮毂电机的散热性能。聚二甲基硅氧烷基体是一种低表面能聚合物,具有超疏水特性,轮毂电机超疏水涂层粗糙的微纳结构填充了大量空气,阻止了液滴或灰尘等颗粒在表面附着,同时由于毛细效应,超疏水涂层的低表面能会使表面的腐蚀液体被拉普拉斯压力挤出,不能润湿表面,从而对轮毂电机提供有效的保护。本发明在应用氮化硅纳米颗粒时,考虑到了与聚二甲基硅氧烷在散热作用上的协同性,二者相互作用于彼此,改善了涂层的散热和自清洁性能。

24、采用二次搅拌工艺,通过机械搅拌器对氮化硅纳米颗粒和聚二甲基硅氧烷乳液进行预混,预混完毕后采用三辊轧机进行二次混合,以确保氮化硅纳米颗粒均匀分散在聚二甲基硅氧烷乳液中。三辊轧机的相邻轧辊以不同的角速度和方向旋转,轧辊之间的微米级间距可产生相当大的剪切力。当氮化硅纳米颗粒与聚二甲基硅氧烷混合物通过狭窄间隙时,通过剪切力作用,使氮化硅纳米颗粒均匀分散到聚二甲基硅氧烷基体中。三辊轧机相邻轧辊以不同角速度和方向旋转,轧辊之间的微米级间隙会产生相当大的剪切力,显著的调节了氮化硅纳米颗粒的润湿性能。

- 还没有人留言评论。精彩留言会获得点赞!