空压机油水分离器智能对比监测温控除湿系统及作业方法与流程

本发明涉及一种储罐式压缩空气吸附滤芯油水分离过滤器,具体涉及一种具有储罐式压缩空气吸附滤芯油水分离器的自动化智能对比监测温控除湿系统及其作业方法。

背景技术:

1、 当空气被压缩时,由于分子之间距离减小导致分子之间的碰撞频率和能量也会增加,因此空气的温度会上升,产生高温。并且温度越高压力越大,空气中水蒸气容纳越多。压缩

2、后的空气在经历储存.输送.过滤.释放使用过程中会反复经历压力增减和温度变化导致内循环空间内壁积存大量水分,且积存于空压机储罐及前道和后道过滤器内的水或水分子会越积

3、越多,尤其是最为普及与有效过滤的储罐式压缩空气吸附滤芯油水分离器在自身已积存水或水分子的状态下已经豪无过滤效果了,反而导致更加潮湿的压缩空气被使用。潮湿的高压

4、高温气体经瞬间释放后,会失去热量,温度下降导致水分子冷凝成液态水滴。致使利用压缩空气喷涂工件时会有水滴随着被释放后的空气和喷涂耗材一起洒落在工件上导致工业生产

5、次品率极高,增加成本;轮胎在一次次的反复充气中致使车轮内积存大量的水,造成车辆在夏日高速行驶时易爆胎,影响生命财产安全;还易造成气动工具.设备内部生锈等问题。

6、使用空压机压缩空气产生动能的应用,已普及至生产.加工和修理.装配行业中。但大多数中小企业及个人使用生产者对压缩空气的空气压缩.储存.过滤.输送及使用过程中的物理

7、变化,化学反应过程并不了解。对于压缩空气油水过滤设备的理解是:有配备和安装过滤设备即可。甚至在使用过滤设备的长年累月过程中,从不对过滤设备进行保养与维护等必须

8、清洁作业。也因为不了解使用压缩空气的最严重问题是空气中的水蒸气,所以没有意识到需要解决地问题的。即使有本领域技术人员了解过滤器需要除湿清洁,但是储罐式压缩空气

9、吸附滤芯油水分离器的内部干燥作业也容易被使用者遗漏,特别是相关行业目前还没有自动且高效的除湿作业设备和方法。

技术实现思路

1、本发明的目的在于提供一种储罐式压缩空气吸附滤芯油水分离器的自动化智能对比监测温控除湿系统及作业方法。以解决上述背景技术中的问题,保障储罐式压缩空气吸附滤

2、芯油水分离器的正常过滤工作前提下,能够自动化分时控制干燥除湿作业,提高压缩空气油水过滤质量,保障压缩空气使用安全及节省人工和资源的问题。

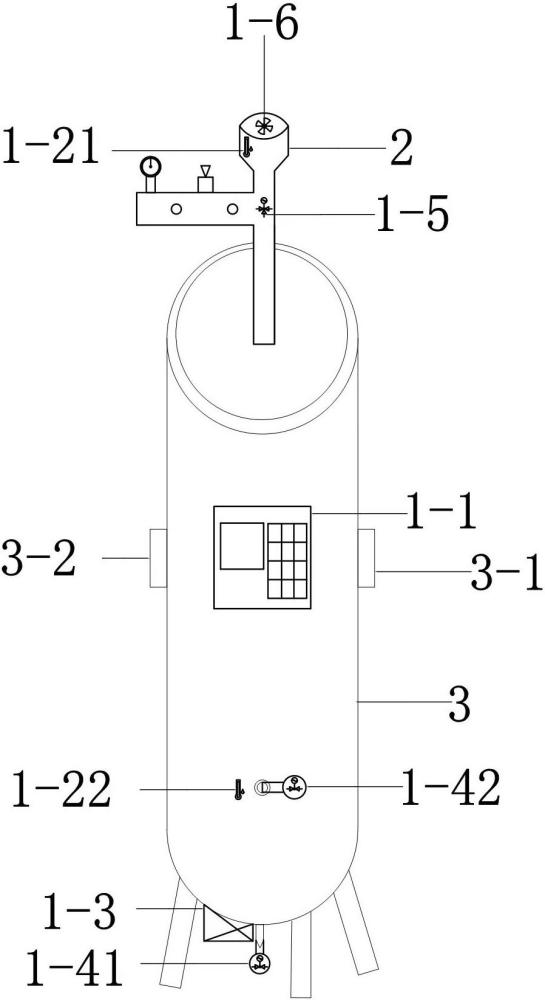

3、为了解决上述技术问题,本发明采用的技术方案为: 一种储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统及作业其方法,其特征在于,包括智能对比监测温控

4、除湿装置(1)和储罐式压缩空气吸附滤芯油水分离器的上出气.排湿组件(2);

5、所述储罐式压缩空气吸附滤芯油水分离器,上出气.排湿组件(2)替换原储罐式压缩空气吸附滤芯油水分离器(3)的上出气口组件,用于增加上排湿口,抽湿排风扇,内置温湿度传感器,

6、进.出.排气口三通高压连接管和三通内出.排气口电子切换阀,5项功能配合储罐式压缩空气吸附滤芯油水分离器(3)切换压缩空气过滤工作或智能除湿作业状态的出.排气自动切换控制,以 及

7、除湿作业实时监测和热对流排湿.控温辅助功能;

8、所述智能对比监测温控除湿装置(1)固定安装在储罐式压缩空气吸附滤芯油水分离器(3)的适合各个功能相互配合且不影响过滤工作的位置上,包括中控显示模块(1-1),内置温湿

9、度传感器(1-21),外置温湿度传感器(1-22),发热部件(1-3),进气口电子开关阀(1-41),下排水口电子开关阀(1-42),三通电子切换阀(1-5),上抽湿微型排风扇(1-6),

10、所述内置温湿度传感器(1-21)和外置温湿度传感器(1-22),用于测量装在储罐式压缩空气吸附滤芯油水分离器(3)罐体内作业环境和罐体外壁及外环境空间的温.湿度,并分别将测量

11、得到的数据发送至所述中控模块(1-1),所述中控模块(1-1)用于实时比对测量值,根据罐体内.外温湿度参数比对,确认除湿作业进度,并且根据罐体内.外温度参数比对,获取对比更高的

12、温度数值为温控运行标准值,控制所述发热部件(1-3)和微型抽湿排气扇(1-6)的除湿作业匹配运行,以使达成系统自动化智能对比监测温控除湿作业。

13、2.根据权利要求1所述的一种储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统及其作业方法,其特征在于,所述中控显示模块(1-1)匹配安装在储罐式压缩空气吸附滤芯油水

14、分离器(3)气罐体的外壁竖截面正上方,不影响罐体外左右两侧搬运把手的可布置空位,所述内置温湿度传感器(1-21)固定安装在上出气.排湿组件(2)的上排湿管道内,上抽湿微型排风

15、扇(1-6)下方且不影响其他组件安装.运行的位置,所述发热部件(1-3)固定安装在储罐式压缩空气吸附滤芯油水分离器(3)外壁的进气口下方至底部之间空位,所述外置温湿度传感器

16、(1-22)匹配安装在储罐式压缩空气吸附滤芯油水分离器(3)罐体外壁的贴近进气口,并且是发热部件(1-3)安装位置上方的空余位置,所述进气口电子开关阀(1-41)固定安装在储罐式

17、压缩空气吸附滤芯油水分离器(3)的进气口,所述下排水口电子开关阀(1-42)固定安装在储罐式压缩空气吸附滤芯油水分离器(3)底部的下排水口,所述三通电子切换阀(1-5)固定安装

18、在上出气.排湿组件(2)的出气.排湿三通连接管内交汇处,所述上抽湿微型排风扇(1-6)固定安装在上出气.排湿组件(2)的顶端管道内,所述2个温湿度传感器(1-21.1-22)从除湿作业开

19、始即实时测量内.外温湿度数据,也实时测量内.外温度数据。

20、3.根据权利要求1所述的一种储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统及其作业方法,其特征在于,上出气.排湿组件(2)包括上排湿半锥型圆管(2-1),三通连接高

21、压管(2-2),横出气口多功能高压工作管(2-3),储罐式压缩空气吸附滤芯油水分离器(3)的上出气连接口(2-4),内置温湿度传感器(1-2),上抽湿微型排风扇(1-6);

22、 所述上排湿半锥型圆管(2-1)的形状是,是由底部安装连接螺纹以上斜角往上至中部,向外扩大的锥型圆管,中部至顶部的是扩大口径的正常圆管部分,且长度及口径是足以在顶部内壁口

23、安装上抽湿微型排风扇(1-6)和中部内壁安装内置温湿度传感器(1-21),所述上排湿半锥型圆管(2-1)底部与三通连接高压管(2-2)顶部通过螺纹连接固定,所述三通连接高压管(2-2)

24、的连同交汇位置内部装配所述三通电子切换阀(1-5),所述横出气口多功能高压工作管(2-3)在管道上方保留原有的上气压表及气压安全阀的装接孔和2~3个正面出气装接口,右侧或左侧进

25、气连接口与三通连接高压管(2-2)的侧面出气口进行螺纹连接固定,所述上出气.排湿组件(2)组装完成的形状是横卧t字型,底部与储罐式压缩空气吸附滤芯油水分离器(3)的上出气连接口

26、(2-4)顶部进行螺纹连接固定,上出气.排湿组件(2)管件是能够匹配空压机高压压力和耐低热的材质制造。

27、4.根据权利要求1所述的一种储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统及其作业方法,其特征在于,还包括上位机和远程控制及远程报警装置,所述智能对比监测温控除

28、湿装置(1)还包括通信模块,所述中控显示模块(1-1)通过通信模块与上位机连接,所述是位机用于根据中控显示模块(1-1)发送报警信号控制所述远程报警装置报警。

29、5.根据权利要求1所述的一种储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统及其作业方法,其特征在于,所述中控显示模块(1-1),发热部件(1-3)和上抽湿微型排风扇

30、(1-6)以及内置温湿度传感器(1-21)和外置温湿度传感器(1-22)工作具体办法:

31、 除湿作业开始,内置温湿度传感器(1-21)和外置温湿度传感器(1-22)实时获取储罐式压缩空气吸附滤芯油水分离器(3)气罐体内.外温度数据和温湿度数据,并分别将测量得到的数据发

32、送至所述中控模块(1-1),所述中控模块(1-1)用于实时比对测量值,根据罐体内.外温湿度参数比对,确认除湿作业进度,并且根据罐体内.外温度参数比对,获取对比更高的温度数值为温控

33、运行比对值,控制所述发热部件(1-3)进行持续发热工作,若气罐内.外温度达到第二设定温度阈值,则控制所述上抽湿微型排风扇(1-6)开启低转速排风,辅助气罐内已经受热后,产生热膨

34、胀,形成由下往上对流后,向上蒸发的水分子排出气罐外,若气罐体内.外低于第三温度设定阈值,则控制所述上抽湿微型排风扇(1-6)停止排风作业,等待温度回升,若罐体内,外温度高于

35、一级设定阈值温度,发热部件(1-3)停止发热作业,加快上抽湿微型排风扇(1-6)转速,对罐体进行降温,直至气罐内外温度低于第一温度阈值后,降低上抽湿微型排风扇(1-6)转速,发

36、热部件(1-3)继续开启发热作业,智能对比监测温控除湿作业按综上所述,往复循环,直至气罐内外温湿度阈值比对参数相同,除湿工作完成,若在温控除湿作业时,气罐内.外温度高于一级

37、报警温高值,发热部件(1-3)停止发热作业,加快上抽湿微型排风扇(1-6)转速,对罐体进行降温,并立即同时进行声光报警和远程报警。

38、6.根据权利要求1所述的一种储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统及其作业方法,其特征在于,所述温控除湿作业温度阈值与报警温高值是根据储罐式压缩空气吸附

39、滤芯油水分离器(3)本身原始配置组件中能够承受最低热度上限的组件温度为制订烘干温度报警温高值上限标准的依据,其中压缩空气输送气管,普遍使用tpu(热塑性聚氨酯)或pu(聚氨酯)

40、塑料软管,以及压缩空气气压力表的塑料外壳都是只能承受烘干最低热度的上限组件,最高承受60摄氏度,所述智能对比监测温控除湿装置(1)匹配加装至储罐式压缩空气吸附滤芯油水分离器

41、(3)的温控除湿作业温度设置参数预设温差为1至2摄氏度的设定:

42、第一内.外温度预设阈值:55至56摄氏度;

43、第二内.外温度预设阈值:51至52摄氏度;

44、第三内.外温度预设阈值:47至48摄氏度;

45、一级报警温高预设阈值: 59至60摄氏度;

46、所述储罐式压缩空气吸附滤芯油水分离器(3)的原始塑料组件可匹配改进升级为金属管或其他更加耐低热材质组件,还有匹配改进压力表,纸质吸附滤以及匹配改进其他配套组件更加耐低热

47、升级后,储罐式压缩空气吸附滤芯油水分离器(3)整体抗热性能提升后,即可提高所述压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统的温控除湿温度的设定参数,提高温控烘干作业

48、效率,所述烘干温度依旧以储罐式压缩空气吸附滤芯油水分离器(3)匹配升级改进后的本身配置组件中能够承受最低热度上限的组件温度为制订烘干温度报警温高值上限标准的依据,烘干温度

49、参数设置的第一预设阈值比最高报警温高预设阈值低3摄氏度,第一.第二.第三内.外温度预设阈值逐级下调3摄氏度,温控除湿作业温度设置参数预设温差为1摄氏度,内.外温湿度阈值相差正负百

50、分之3rh至0rh。

51、7.一种储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿及其作业方法,其特征在于,采用1~6任一项所述的储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统实现,包

52、括以下步骤:

53、步骤1.将所述智能对比监测温控除湿装置(1)与上出气.排湿组件(2)装置分别按本发明设计需要安装和替换到储罐式压缩空气吸附滤芯油水分离器(3)设备上,接入供电电源;

54、步骤2.在设定非压缩空气过滤工作时间点开启自动除湿作业或根据其他需求手动开启自动除湿作业,所述中控显示模块(1-1)第一步控制进气口电子开关阀(1-41)关闭进气口,阻断压缩空

55、气进入储罐式压缩空气吸附滤芯油水分离器(3),第二步控制下排水口电子开关阀(1-42),放出气罐内压缩空气及排出气罐内的积水,第三步控制三通电子切换阀(1-5)切换气罐内空间单

56、独上连通横出气口多功能高压工作管(2-3)的连通转变为气罐内空间单独上连通上排湿半锥型圆管(2-1)的除湿作业状态,三步完成除湿作业准备工作;

57、步骤3.所述储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统按预设温.湿参数设置开始智能除湿作业,直至储罐式压缩空气吸附滤芯油水分离器(3)罐体内.外温湿度相同;

58、步骤4.所述除湿作业完成后,关闭发热部件(1-3)发热作业,关闭上抽湿微型排风扇(1-6),等待储罐式压缩空气吸附滤芯油水分离器(3)罐体内.外温度低于第二内.外温度预设阈值或静

59、置15~30分钟降温后,控制三通电子切换阀(1-5)切换气罐内空间单独上连通上排湿半锥型圆管(2-1)的除湿作业状态连通转变为气罐内空间单独上连通横出气口多功能高压工作管(2-3)的

60、压缩空气过滤工作状态,下一步关闭进气口电子开关阀(1-41),最后一步是在预设压缩空气过滤工作的时间点或根据其他需求手动开启进气口电子开关阀(1-41),使压缩空气进入储罐式压缩

61、空气吸附滤芯油水分离器(3)内部至上出气口,至此完成全部自动化智能对比监测温控除湿任务。

62、8.根据权利要求1所述的一种储罐式压缩空气吸附滤芯油水分离器智能对比监测温控除湿系统及其作业方法,还包括智能对比监测温控除湿装置(1),其特征在于其本身功能配置,对比监测温

63、控除湿装置(1)内的2套或2套以上所有配置只配置一台中控显示模块(1-1),并且对比监测温控除湿装置(1)内的2套或2套以上除去所述中控显示模块(1-1)后的所有剩余配置与唯一1台所

64、述中控显示模块(1-1)进行信号连接及电路连接,通过一台中控显示模块(1-1)分时控制2台或2台以上数量的储罐式压缩空气吸附滤芯油水分离器(3)所配置的2套或2套以上智能对比监测温

65、控除湿剩余系统,进行轮换压缩空气过滤工作和自动干燥除湿作业的2台或2台以上数量的切换控制作业,所述中控显示模块(1-1),其特征,还包括可同时根据预设时间,错开2套或2套以上数量

66、的一体式自动化智能对比监测温控除湿过滤器的压缩空气过滤工作和自动干燥除湿作业按时间顺序轮流切换干燥或作业的配置及方法,解决对压缩空气质量要求较高和24小时不间歇使用压缩空气的

67、使用需求地问题。

68、本发明与现有技术相比具有以下有益效果:

69、1.本发明突显出了储罐式压缩空气吸附滤芯油水分离器在每个工作日使用后,需要干燥清洁保障作业的问题。还弥补了人工干燥清洁作业即费时费力又容易被忘记遗漏清洁作业和干燥清洁程度只靠

70、人工非标预判的人为手工清洁作业低效问题。

71、2.本发明改进升级了原储罐式压缩空气吸附滤芯油水分离器上出气组件,针对智能对比监测温控除湿系统及其作业方法进行了专项匹配优化设计。通过增设的上排湿口使过滤气罐的内空间与上下排

72、湿口达到直通条件,利用热对流物理规律及辅助排湿功能,提高排湿干燥作业效率。配合自动化智能对比监测需要的配套组件需要进行功能组件匹配设计,并且不影响原组件功能。

73、3.本发明采用智能内外温.湿度参数对比监测控制装置,根据各个实时监测数据匹配对比后,根据采集预设对比要求标准值的方法为作业阈值执行标准。自适应进行温度调节,匹配控制辅助排湿部件,

74、实时保存最优除湿效果,精准把握作业进度的同时通过远程报警系统的设置,可降低作业实施过程中的人力盯控成本,提高系统运行的安全及稳定性。

75、4.本发明可定时在非生产.加工等工作时段进行自动化智能对比监测除湿作业或根据特别需求手动开启自动除湿作业。也可仅用一台中控显示模块同时自动连接控制2套或2套以上智能对比监测温控除

76、湿系统对2台或2台以上压缩空气过滤工作和自动干燥除湿作业按时间顺序轮流切换作业配置。更高效分配工作与休息时间,解决除湿作业影响 生产加工时段问题。

- 还没有人留言评论。精彩留言会获得点赞!