一种碳硅骨架氧化金属基催化剂及其制备方法

本发明涉及催化剂,尤其涉及一种碳硅骨架氧化金属基催化剂及其制备方法。

背景技术:

1、在工业发展的过程中,高难度有机废水的处理一直是环境保护和可持续发展中的重要课题。高难度有机废水主要来源于石油化工、制药、印染、造纸等行业,这些废水中含有大量难以降解的有机物质,如染料、表面活性剂、有机溶剂和各种合成化合物。这些有机物不仅生物降解性差,而且具有较高的化学需氧量(cod)和生物需氧量(bod),对水体的自净能力构成严重威胁,直接排放会对环境造成极大的破坏。

2、传统的生物处理方法在处理这类高浓度和难降解有机废水方面往往效率不高,不能满足日益严格的环保要求。因此,开发高效、经济、可持续的新型废水处理技术成为研究的热点。在这一背景下,催化氧化技术由于其高效的有机物降解能力和较低的运行成本,成为了一种极具潜力的替代技术。催化剂在处理高难度有机废水中的应用,主要利用催化剂的特性来加速有机污染物的氧化反应,从而达到净化水质的目的。碳硅骨架材料由于其独特的物理和化学性质,如:高比表面积、孔隙结构的可调控性、良好的热稳定性和化学稳定性、优异的机械强度等经常被用作催化剂载体。锰的氧化物具有丰富的氧化态,高催化活性,良好的结构稳定性,易于制备和成本低,适用于多种催化反应等特点经常被用作催化剂的活性成分。

3、煤矸石是煤矿在开拓掘进、采煤和煤炭洗选等生产过程中排出的含碳岩石,是煤矿行业的工业固废。主要含有碳,硅酸盐等成分,是制备碳硅骨架的良好原料,不仅减少了处理煤矸石废料的成本,以其为原料制备的催化剂又可用于催化处理难降解高难度有机废水。

技术实现思路

1、本发明的目的在于利用煤矸石废料制备一种催化剂,使其具有有效处理有机废水的功能。

2、为达到上述目的,本发明提出一种碳硅骨架氧化金属基催化剂,所述催化剂利用煤矸石作为碳源和硅源,以碳硅骨架为载体,采用超临界水浸渍法制备而成,具有催化处理难降解有机废水的催化能力。

3、本发明还提出一种碳硅骨架氧化金属基催化剂的制备方法,制备上述碳硅骨架氧化金属基催化剂,包括如下步骤:

4、1)煤矸石预处理:将所述煤矸石粉碎为细小颗粒,并去除金属杂质和可溶性物质;

5、2)制备碳硅骨架:将预处理后的煤矸石放入管式炉中,通入氮气,于温度1150-1200℃下进行反应,反应完成后自然冷却,将得到产物进行清洗和干燥,得到碳硅骨架;

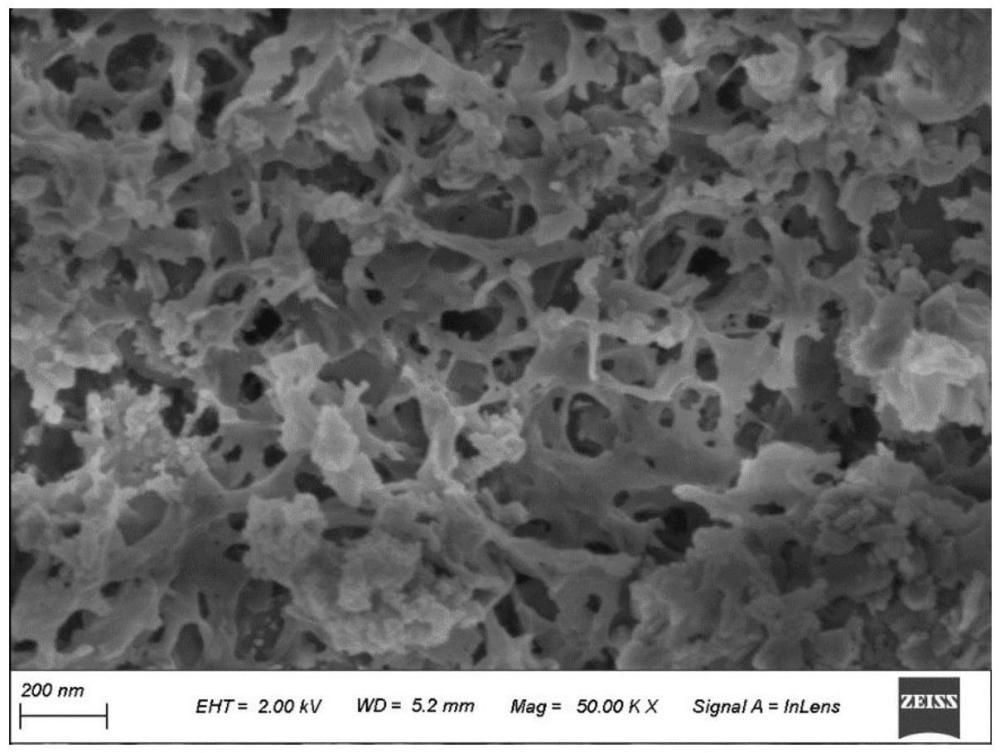

6、3)以所述碳硅骨架为载体,采用超临界水浸渍法进行制备,并通过等离子技术对制备完成后的催化剂进行活化,再经过清洗和干燥,得到碳硅骨架氧化金属基催化剂。

7、进一步的,步骤1)中,所述预处理具体为:

8、1.1:将所述煤矸石粉碎至粒径小于5mm的细小颗粒,去除其中的大颗粒坚硬杂质;

9、1.2:取20-25g粉碎后的煤矸石置于500m l烧杯中,向烧杯中加入浓度37%的盐酸,并用玻璃棒轻微搅拌,使得煤矸石中的一部分杂质溶解,这一部分杂质包括氧化铁,氧化铝或氧化钙等;

10、1.3:将处理后的煤矸石放置于马弗炉中煅烧,帮助分解煤矸石中的有机物质,释放出碳,煅烧温度1100-1200℃,升温速率为6-8℃/min,煅烧时间为3-4h,煅烧完成后,自然降温至室温,取出煤矸石;

11、1.4:将所述煤矸石通过去离子水清洗3-5次直至溶液的ph接近中性后,对所述煤矸石进行过滤,将煤矸石置于40-45℃烘箱中烘干,烘干过程需要10-12小时,随后取出煤矸石,得到预处理后的煤矸石,此时煤矸石的主要成分为碳和硅酸盐。

12、进一步的,步骤2)中,制备碳硅骨架的具体方法为:取10-15g预处理后的煤矸石,粉碎为粉末状,与活化剂(1-1.2g的k2co3、1-1.4g的naoh、1.5-2g的znc l 2)、20-25ml木棉桨粉末去离子水混合揉搓成团状后,将团状物置入管式炉的石英舟中,将管式炉的石英舟放置在管式炉的中心位置,保证温度均匀分布,设置管式炉温度1150-1200℃,并以10-12℃/min的速率升温,另外,通入氮气作为保护气氛,在设定温度下保温8-10h,再自然冷却至室温,待管式炉冷却完毕后取出所得产物,将该产物先后通过浓度为2-5%的稀盐酸和去离子水冲洗3-5次,得到所述碳硅骨架。所述活化剂可以帮助形成更多的孔洞,而木棉浆一方面在硅碳骨架中引入孔隙结构,另一方面,可以作为补充碳源。

13、进一步的,步骤3)中步骤采用超临界水浸渍法制备催化剂,超临界水的扩散系数和传质性能介于气体和液体之间,这使得溶解物质能够更快速、更均匀地分布在载体材料上。因此采用在此种方法制备催化剂,制备过程不需使用有害的有机溶剂,可以提高反应速率,而由于超临界水的高穿透性和传质能力,催化剂前驱体可以更均匀地分散在载体上。这有助于提高催化剂的活性位点的可利用性和催化效率,具体步骤为:

14、3.1:取2-2.5g的碳硅骨架和10ml浓度18-20%的mn(no3)2于反应釜中,向其中加入10m去离子水,设置温度573—583k,在这个温度下进行预热,施加压力221-250bar,浸渍在稳态条件下1-1.2小时;

15、3.2:随后缓慢降低所述反应釜压力并冷却至室温,分离出固体半成品催化剂,并通过无水乙醇进行清洗,从而去除未反应的杂质等;

16、3.3:将清洗后的半成品催化剂置入烘箱中,在35-40℃环境下进行烘干;

17、3.4:将4-5g半成品催化剂与5-6g无水硫酸铜、6-7g的硝酸铈六水合物和300-350ml去离子水混合,用玻璃杯不断搅拌,再加入30ml浓度10%的氢氧化钠溶液,得到混合溶液,将所述混合溶液进行离心处理3-5次,随后将所得粉末放置于马弗炉中,以8-10℃/min的速率升温至700-750℃,在该温度下保温3-3.5h,等待马弗炉自认冷却至室温,取出催化剂,此时催化剂内含有氧化铈,氧化铜和二氧化锰三种金属氧化物,相比于一种金属氧化物,他们三者有很好的协同作用,可以增加催化剂的氧化性能,产生更多的羟基自由基,更加有效的处理污染物,另一方面氧化铈和氧化铜不仅能够有效的去除废水中的重金属颗粒,还可以减少废水的细菌含量。起到一定的杀菌作用;

18、3.5:将制备完成的催化剂取出10-15g放入等离子反应器,氩气作为放电气氛,气体流量为100-120ml/min,输入功率为10-20w,放电时间为10-15min,进行等离子活化,通过等离子活化,一来可以使催化剂的表面形成新的表面结构和活性位点,二来可以去除一部分催化剂表面的杂志,使其暴露更多的活性位点。提高催化剂的催化活性。活化反应完成后,用去离子水清洗催化剂3-5次,放入40-45℃的烘箱中干燥5-6h后取出,得到碳硅骨架氧化金属基催化剂。

19、进一步的,步骤3.4中的将所述混合溶液进行离心处理3-5次,具体为:将所述混合溶液置入离心机后,以5000-6000r/min的转速进行快速离心处理,之后,再用去离子水洗涤,重复此步骤3-5次。

20、进一步的,所述催化剂和过氧化氢、次氯酸钠同时存在时,达到对有机物降解的最优效果。所述催化剂和所述过氧化氢、所述次氯酸钠的浓度范围分别为催化剂:85-95g/l,过氧化氢:4.5-5.5ml/l,次氯酸钠:2.2-2.6g/l。

21、进一步的,所述催化剂中各组分重量份数比范围为:煤矸石:18-20%硝酸锰溶液:无水硫酸铜:硝酸铈=10~12:11~12:10~12:12~14。

22、与现有技术相比,本发明的优势之处在于:

23、1、本发明制得的碳硅骨架氧化金属基催化剂采用煤矸石废料作为碳源和硅源,能够有效减少废弃物的排放,不仅减少了处理煤矸石废料的成本,以其为原料制备的催化剂又有效用于催化处理难降解高难度有机废水,具有优异的催化能力。

24、2、本发明制得的碳硅骨架氧化金属基催化剂在制备房中采用超临界水浸渍法进行制备,有效提高催化剂的氧化能力,又通过等离子技术活化,从而进一步提高催化剂的活性。

- 还没有人留言评论。精彩留言会获得点赞!