一种大载量长作业半径液体制剂喷施机的制作方法

本发明涉及机械化、自动化喷撒,具体是提供一种大载量长作业半径液体制剂喷施机,由于喷洒生物菌、制剂、清洗剂等等液体制剂。

背景技术:

1、高海拔地区矿山修复受制于空气稀薄,人工作业体力难支,劳动成本高昂,效率低。矿坑修复,微地形复杂,边坡陡峻,地基松动,人工作业难以到达,安全风险大。农作物施用液体肥,目前常用无人机喷洒,或者安放灌溉系统。无人机载量小,续航能力小,飞行成本高;灌溉系统管网安装成本高,容易卡堵,使用寿命短,妨碍农机耕地。高楼墙面清洗,采用吊箱高空作业,人力成本高,效率低,安全隐患大。所有这些领域亟待开发一种液体生物菌、制剂、清洗剂喷施机,要求大载量,长作业半径,解决矿山修复、土壤改良、耕地修复、作物施肥、高墙清洗等领域的机械化、自动化等难题。

技术实现思路

1、鉴于上述背景,为解决上述领域人工作业效率低,安全风险大,劳动成本高等难题,本发明提出一种大载量长作业半径液体制剂喷施机,从而实现矿山修复、土壤改良、耕地修复、作物施肥、高墙清洗等领域大面积、大范围液体喷洒的机械化、自动化。

2、本发明的上述目的通过以下技术方案实现:

3、一种大载量长作业半径液体制剂喷施机,包括:独立罐车、喷施装置,其特征在于,所述喷施装置包括车载平台、折叠桥、行走器;

4、所述折叠桥由多个单节桥构成;所述单节桥包括方形截面的方管1、圆管2,在所述单节桥的中间位置为方管,在所述方管1两侧平行方管、顺方管长度方向各焊接一根所述圆管2管体:

5、所述折叠桥设置为按第1节至第n节单节桥顺序并依次排序对接展开,从第1节到第n节单节桥,宽度保持一致,方管高度依次变小,圆管直径则保持一致;各个单节桥的圆管管体对接后,构成行走器运行导轨或外挂高压输料管的构件;

6、折叠时,由远处开始折叠,多节单节桥以折扇方式折叠、上下方向叠摞;第n节单节桥在最上面,第n-1节单节桥折叠在其下面,以此类推,直到第4节折叠到第3节上面,第3节单节桥折叠到第2节下面、第2节折叠到第1节上面,全部单节桥折叠成摞、摞在第1节单节桥上方,第1节在最下面,第n节在最上面;展开时,先展开第2节,之后第3节、第4节直到第n节;

7、相邻两节单节桥之间设置结合部连接,所述结合部包括液压杆、活页;上一节单节桥采用液压杆4和活页3连接下一节单节桥;所述液压杆4两端连接相邻的两单节桥的方管,连接在方管的上面或下面位置;所述活页连接在相邻的两单节桥的邻接的方管侧立面位置,活页转轴3.1夹在两个侧立面之间,活页片3.2分别连接在相邻的方管侧立面上;

8、通过液压杆驱动张合单节桥折叠或展开;第1、2节单节桥之间的液压杆设置在方管下面,第1、2节单节桥之间的活页开口朝上,第2节单节桥折叠到第1节单节桥之上;第2、3节单节桥之间的液压杆设置在方管上面、活页开口朝下,第3节单节桥折叠到第2节单节桥之上;第3、4节单节桥之间的液压杆设置在方管下面,活页开口朝上,第4节单节桥折叠到第3节单节桥之上;依次类推到第n-1节单节桥通过液压秆、活页连接第n节单节桥;从第二节单节桥开始,每一节单节桥的方管在对应液压杆的位置在表面设置长豁口构成折叠时的液压秆收纳槽、收藏液压杆在槽内,以使得各个单节桥折叠后的方管上下面相互贴合;

9、所述液压杆包括液压缸体4.2、活塞、活塞杆4.3,所述液压缸体前端4.1铰接连接在上一节单节桥方管上,所述活塞杆后端铰接连接钢栓插座4.4,所述钢栓插座连接固定在下一节单节桥方管上;所述液压杆收缩时,下一节单节桥围绕活页轴向上或向下翻转,旋转180°后覆盖在上一节上方或下方重合;

10、所述钢栓插座4.4是由对称设置上下方向滑槽的两片钢片向后倾斜、且连接固定在下一节单节桥方管上,并由活塞杆4.3后端连接的横向设置的连杆的两端设置的滑块,滑动连接在所述滑槽内;所述钢栓插座与单节桥方管成45°夹角。

11、所述的一种大载量长作业半径液体制剂喷施机,其中,所述行走器,包括主体、c形卡环、卡环腿、驱动轮、胶轮、电机、变速器、收放喷管;所述主体为一板式壳体结构设置在所述方管上部,所述主体中心上部设置电机9、变速箱10,通过电机转动,带动变速器驱动主体壳体内部设置的主动轮11、并通过皮带13带动两侧对称设置的从动轮12、及从动轮中轴下面连接的胶轮8转动,所述胶轮位于行走器两侧并卡在所述折叠桥两侧的所述圆管2上,进而驱动行走器做进退运动;所述本体通过其底部设置的四个卡环腿14,两侧各分两条腿,腿底端连接的c形卡环7,两个一组开口相向的、对称套合在折叠桥左右两侧的所述圆管2上滑动连接,通过两侧的驱动轮沿着折叠桥做进退行走;所述本体上设置向折叠桥后方伸出本体的t型支架,t型支架的纵向架体5两侧对称安装液压伸缩杆17,横向架体6两侧通过铰接轴16铰接连接收放喷管18并与所述液压伸缩杆一头连接折叠或展开,所述收放喷管间隔设有多个向下的喷孔。并在固定于行走器一端与高压输料管相连,在高压输料管的内压驱动下,液体生物菌从喷孔均匀喷出。

12、所述的一种大载量长作业半径液体制剂喷施机,其中,所述高压输料管是一种耐高压的软管(图6之20),可耐受1.0mpa内压;给所述电机提供电源的电缆,与所述高压输料管一起套合在软胶管内,整体可随行走器翻动;但翻动的电缆线始终通过每隔1米间距的c形卡环被限制在折叠桥两侧圆管上,防止脱落掉在地上,并随着折叠桥一起收放;折叠桥收起之前,行走器先归位至最后一节的末端,将电缆和高压软管拉直紧贴在折叠桥上,并与折叠桥同步折叠。

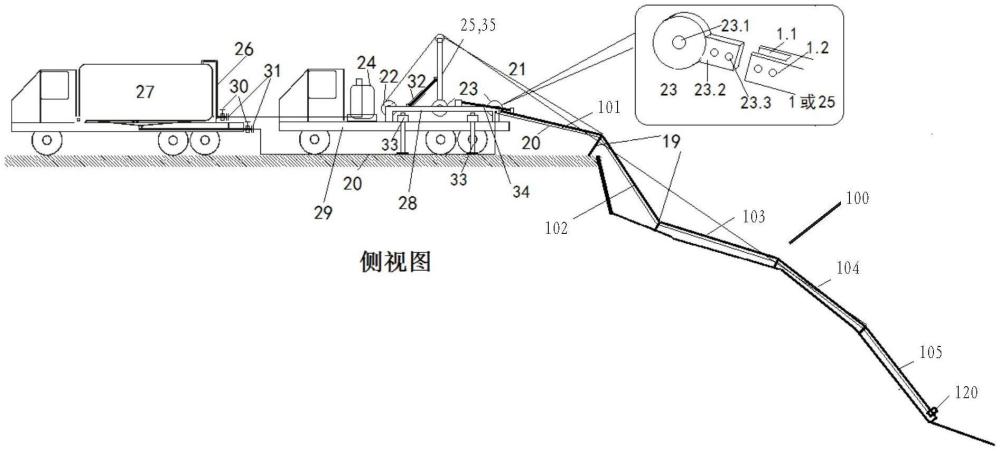

13、所述的一种大载量长作业半径液体制剂喷施机,其中,所述第1节单节桥底面通过总支撑液压杆34连接在所述车载平台上面,先启动车载平台与第1节连接的总支撑液压杆34,将所述折叠桥顶成直立状,再启动第1节的液压杆4,将后续折叠在一起的折叠桥达到顶成水平状(图4之c),即展开第2节单节桥,最后继续依次逐一向后启动各个液压杆,展开折叠桥的各个单节桥至于地面贴近(图4之d)。

14、所述的一种大载量长作业半径液体制剂喷施机,其中,所述折叠桥在双数节的单节桥的末端的后侧安装倒v字形的收放支架,所述折叠桥打开时到双数节单节桥时,收放支架也打开与折叠桥垂直,支架v字形开口向下支撑在地面上;折叠桥折叠时,与折叠桥同时收紧,支架向下叠成多v形。

15、所述的一种大载量长作业半径液体制剂喷施机,其中,所述高压输料管一端通过快接连接行走器上的所述收放喷管,另一端在车载平台处留快接接头;当喷机使用时,通过快接接头与高压罐车的快接头连接,通过对罐车内的罐体加压,将制剂压到高压输料管,在通过高压输料管输送到收放喷管,然后从收放喷管喷出,洒进地面土壤。

16、所述的一种大载量长作业半径液体制剂喷施机,其中,所述车载平台29为长十米的载重卡车上设置的平台,平台对称设有四个支撑臂33,折叠或展开支撑臂支撑在地面上;

17、所述车载平台上设置电机、变速箱、空压机24、底座28;所述底座28采用槽钢和工字钢制成的矩形的框架、并通过对称设置的四个横支架连接在车载平台的四个支撑臂33上支撑;所述框架上前后对应安装绞轮22、活轮23、中间安装收放绞索支柱25、及后方安装折叠桥100。折叠桥第1节单节桥101首端采用活卡1.1通过插销1.2与活轮的活卡23.2的插销孔23.3相连固定在活轮上,活轮23则通过中轴固定在底座上,活轮23可绕中轴转动,并在总支撑液压杆34的驱动下沿着立面做与车宽方向垂直转动;收放绞索支柱25下部设置活轮一通过中轴一固定在底座上,收放绞索支柱25底部通过活卡插销与活轮一的活卡一插销相连,且活轮一转动连接在中轴一上,收放绞索支柱25并在斜支撑液压秆32的驱动下沿着立面做起立和躺平的转动;

18、所述收放绞索支柱上端设置两条斜拉索为钢丝绞索21,两条的一端固定在车载平台的绞轮22上,通过绞轮的转动收放绞索;其中一条绞索的另一端固定在折叠桥展开后的整个折叠桥中部节位。另一条的另一端固定在最末节位的末端;当折叠桥逐步展开时,通过绞索的拉力,调节折叠桥展开的速度,使之平稳落地;当折叠桥收缩时,通过绞索的收紧,折叠桥轻松折叠收回;

19、所述收放绞索支柱25,采用斜支撑液压杆32和一根直立的钢管连接构成,所述钢管的顶部安装滑轮支撑绞索收放;钢管底端卡接固定在车载平台的活轮一上,活轮一的中轴一的中心线贯穿收放绞索支柱25的轴线,活轮一可绕中轴一转动,通过液压杆的推动,在车载平台上直立或平卧;钢管直立时将绞索吊起使展开的折叠桥悬空;

20、所述绞轮22由电机和变速箱带动收放;通过活轮沿着立面转动,实现收放绞索支柱的平卧和直立90°,以及折叠桥180°的转动、折叠展开。

21、所述的一种大载量长作业半径液体制剂喷施机,其中,所述独立罐车27设有高压罐10至20m3,罐体靠近载重车的前端,安装液压杆,可将罐体举起,形成10°左右的倾角;后下方设高压输料管开口,开口处设活接,与喷车高压输料管随时拆装;后上方设高压空气入口,入口处设活接,与喷车空压管可随时拆装。

22、所述的一种大载量长作业半径液体制剂喷施机,其中,至少设置两台罐车配一台喷施机,罐车通过空压罐和高压输料管通过快接接头31与喷施机连为一体。检查高压输料管20、行走器120、喷管18均准备充分,进入工作状态,打开快接阀门30,高压罐的液体在内压的驱动下,通过高压输料管输入喷管,从喷管朝下喷孔喷出,喷施到地面。

23、本发明的有益效果:

24、本发明罐车与喷施装置的高压输料管和空压高压管采用活接相连,实现罐车与喷施装置可随时拆装,操作十分灵活、便利、高效。由于罐车可以不停运载液体制剂,通过活接,随时拆装,与喷车连接。制剂的载量足够大,直至工地作业任务完成。又由于喷施机是通过折叠桥延伸作业空间的,因此作业半径可根据作业任务需要,随时调整作业半径,从数米直至数百米以上。本发明解决了现有技术中存在的喷机与罐车一体化设计,造成每次液体制剂喷施完毕,不得不背负沉重的喷施机往返喷施工地和制剂配制工场携重前行,且导致工地喷施作业停顿,造成时间浪费等问题。

- 还没有人留言评论。精彩留言会获得点赞!