一种乳膏生产混合装置及其生产工艺的制作方法

本发明属于乳膏生产,具体为一种乳膏生产混合装置及其生产工艺。

背景技术:

1、曲安奈德益康唑乳膏、阿昔洛韦乳膏等乳膏产品在生产制备中需要通过水相和油相乳化制成乳膏,如中国专利文献公开号cn103751100a公开了一种阿昔洛韦乳膏,该乳膏采用水相、油相混合乳化制成。

2、现有的乳膏生产技术简单,混合效率低,以及乳膏生产中不能分离离心出未反应的原料,原料不能再次利用,限制了产品的混合效率。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供一种乳膏生产混合装置及其生产工艺,有效的解决了上述背景技术中乳膏生产技术简单,混合效率低的问题。

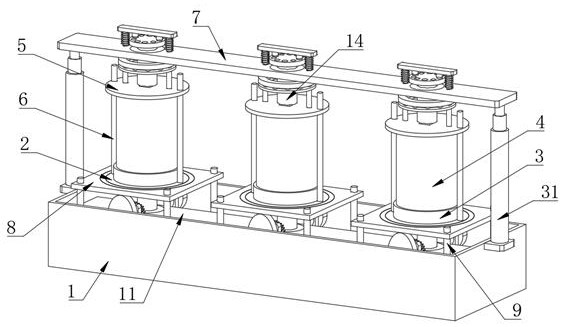

2、为实现上述目的,本发明提供如下技术方案:一种乳膏生产混合装置,包括控制箱,所述控制箱为顶端开口的空腔结构,控制箱的上方设有若干支撑台,支撑台的顶部固定连接有用于对乳化罐进行限位固定的限位套,控制箱的上方设有顶板,顶板和控制箱通过间距调节单元连接,限位套的上方设有用于按压乳化罐的盖板,盖板和顶板通过旋转弹性按压结构连接,支撑台上固定连接有至少两个第一定位柱,且第一定位柱贯穿盖板,支撑台的外部套设有晃动座,晃动座和支撑台通过轴承连接,晃动座上贯穿有至少两个第二定位柱,第二定位柱的底端和控制箱的底部内壁固定连接,控制箱内固定连接有第一支撑板,第一支撑板上贯穿有若干第一连接轴,第一连接轴和第一支撑板的连接处设有轴承,第一连接轴的顶端和支撑台通过弹性支撑件连接,支撑台的下方设有两个凸轮,且相邻两个凸轮分别位于第一连接轴的两侧,控制箱上设有分别与第一连接轴和凸轮相配合的啮合同步旋转组件。

3、优选的,所述旋转弹性按压结构包括设置于盖板上方的第二连接轴,第二连接轴的底部开设有第一滑槽,盖板上固定连接有第一滑块,第一滑块的一端位于第一滑槽内,且第一滑块的顶部和第一滑槽的顶部内壁通过第一压缩弹簧连接,第二连接轴贯穿顶板,第二连接轴和顶板的连接处设有轴承。

4、优选的,所述第二连接轴的顶端与位于顶板上方的固定盘固定连接,固定盘上开设有若干限位孔,固定盘的上方设有活动板,活动板的底部固定连接有两个限位柱,活动板的底部固定连接有两个连接杆,连接杆贯穿顶板,连接杆的外部套设有拉伸弹簧,拉伸弹簧的两端分别与活动板和顶板固定连接,盖板上设有与连接杆相配合的滑动支撑件。

5、优选的,所述滑动支撑件包括套设于第二连接轴外部的固定环和支撑环,固定环位于支撑环的下方,固定环和盖板通过支撑柱连接,连接杆的底端和支撑环固定连接,支撑环的底部开设有若干球形槽,球形槽内设有滚动球,固定环的顶部和滚动球相接触。

6、优选的,所述间距调节单元包括对称设置于控制箱两侧的支撑部,支撑部和控制箱固定连接,支撑部和顶板通过液压伸缩杆连接,盖板的底部固定连接有密封圈。

7、优选的,所述弹性支撑件包括固定安装于支撑台底部的第二滑块,第一连接轴上开设有第二滑槽,第二滑块的底端位于第二滑槽内,第二滑块的底部和第二滑槽的底部内壁通过第二压缩弹簧连接。

8、优选的,所述啮合同步旋转组件包括设置于控制箱内的转轴,转轴的两端分别通过轴承与控制箱连接,控制箱内设有与转轴相配合的驱动器,转轴的外部套设有若干固定连接的第一锥形齿轮,第一连接轴的底部固定连接有第二锥形齿轮,第二锥形齿轮和对应的第一锥形齿轮相啮合,凸轮上固定连接有第三连接轴,第三连接轴的外部套设有第二支撑板,第三连接轴和第二支撑板的连接处设有轴承,第二支撑板的底部和控制箱的底部内壁固定连接,控制箱内设有两个蜗杆,蜗杆的两端分别通过轴承与控制箱连接,第三连接轴的一端固定连接有与蜗杆相啮合的蜗轮,蜗杆和转轴通过同步单元连接。

9、优选的,所述驱动器包括固定套设于转轴外部的第一链轮,控制箱内固定连接有电机,电机的输出端固定连接有第二链轮,第二链轮和第一链轮通过第一链条连接。

10、优选的,所述同步单元包括固定套设于蜗杆外部的第三链轮,转轴的外部固定套设有两个第四链轮,第三链轮和对应的第四链轮通过第二链条连接。

11、本发明还提供了一种乳膏生产混合装置的生产工艺,使用所述的一种乳膏生产混合装置,包括以下步骤:

12、s1、将装有制备乳膏油相和水相的乳化罐放置于支撑台上;

13、s2、通过啮合同步旋转组件驱动第一连接轴和凸轮同步旋转,第一连接轴驱动支撑台和限位套旋转,支撑台通过第一定位柱驱动盖板跟随支撑台旋转,进而使得位于支撑台和盖板之间的乳化罐旋转;

14、s3、乳化罐旋转的同时,凸轮同步旋转,晃动座跟随凸轮竖直方向往复晃动,使得乳化罐内的物料充分混合得到乳膏产品。

15、与现有技术相比,本发明的有益效果是:

16、(1)把乳化罐放置于支撑台上,限位套套设于乳化罐的外部,通过间距调节单元驱动顶板下移,以使盖板按压乳化罐的顶端,通过旋转弹性按压结构的设计,以使盖板弹性按压乳化罐的顶端,通过间距调节单元驱动顶板持续下移,以使盖板推动乳化罐和支撑台同步下移,晃动座弹性按压凸轮,以使晃动座紧贴凸轮,通过啮合同步旋转组件驱动第一连接轴和凸轮同步旋转,第一连接轴驱动支撑台和限位套旋转,支撑台通过第一定位柱驱动盖板跟随支撑台旋转,进而使得位于支撑台和盖板之间的乳化罐旋转,乳化罐旋转的同时,凸轮同步旋转,晃动座跟随凸轮竖直方向往复晃动,使得乳化罐内的原料充分混合,不需要人工对乳化罐进行摇晃,操作步骤简单便捷;

17、(2)当乳化罐内原料混合完毕后,通过间距调节单元驱动顶板上移至预设位置,以使盖板上移,弹性支撑件驱动支撑台和晃动座跟随盖板上移,以使凸轮不再与晃动座的底部相接触,通过啮合同步旋转组件驱动第一连接轴和凸轮同步旋转,晃动座不会跟随凸轮竖直方向晃动,同时第一连接轴驱动支撑台和乳化罐旋转,对乳化罐内的物料进行离心分离,乳化罐内的物料离心分离后,通过间距调节单元驱动顶板上移,盖板不再按压乳化罐的顶部,工作人员驱动乳化罐上移,以使乳化罐的底端脱离限位套,取下乳化罐,乳化罐离心分离得到上下层,上层为未反应的原料层,下层为乳膏产品,从而将乳膏未反应的原料回收,便于下次利用,制备的乳膏产品收存;

18、(3)通过第二连接轴、第一滑块、第一滑槽和第一压缩弹簧的设计,盖板可以弹性按压乳化罐的顶端,当支撑台旋转时,盖板和第二连接轴可以相对顶板旋转,当需要取下位于支撑台上的乳化罐时,间距调节单元驱动顶板上移,随着顶板的持续上移,第一压缩弹簧恢复初始长度,盖板和第二连接轴之间的距离增加,固定环远离支撑环和滚动球移动,固定环不再对活动板和连接杆进行支撑,拉伸弹簧驱动活动板朝向固定盘移动,以使限位柱的一端插入对应的限位孔内,限位固定盘和第二连接轴的位置,同时第一定位柱脱离盖板,增加盖板和支撑台之间的距离,以使乳化罐可以脱离限位套,通过限位柱限位固定盘的位置,避免固定盘和第二连接轴因非人因素相对顶板旋转,以使盖板相对顶板固定,避免盖板旋转晃动,当盖板再次下移时,确保第一定位柱可以再次准确的贯穿盖板;

19、(4)通过液压伸缩杆驱动顶板竖直方向移动,改变顶板的高度,当盖板按压乳化罐的顶端时,通过密封圈的设计,增加了盖板和乳化罐之间的密封性,通过第二滑块、第二滑槽和第二压缩弹簧的设计,以使支撑台相对第一连接轴弹性连接,当盖板按压乳化罐时,盖板驱动乳化罐和支撑台相对第一连接轴下移,第二压缩弹簧处于压缩状态,当盖板上移时,第二压缩弹簧驱动第二滑块上移,以使支撑台和限位套同步上移;

20、(5)通过电机驱动第二链轮旋转,第二链轮通过第一链条驱动第一链轮和转轴旋转,转轴驱动第一锥形齿轮旋转,第一锥形齿轮通过第二锥形齿轮驱动第一连接轴旋转,转轴旋转时,转轴驱动第四链轮旋转,第四链轮通过第二链条驱动第三链轮和蜗杆旋转,蜗杆驱动蜗轮和第三连接轴旋转,进而使得第三连接轴驱动凸轮旋转,电机驱动转轴旋转时,第一连接轴和凸轮可以同步旋转。

- 还没有人留言评论。精彩留言会获得点赞!