多功能催化及除尘复合金属滤筒及其制备方法与流程

本发明涉及烟气处理,尤其涉及多功能催化及除尘复合金属滤筒及其制备方法。

背景技术:

1、目前,高温除尘脱硝越来越受到大家的关注,在较高温度段先进行除尘不仅可以提高后半段烟气余热的回收效率,同时也可以降低高粉尘导致的管路堵塞,同时在高温下除尘后,烟气粉尘含量少,后续减少了粉尘对催化剂造成的机械冲刷、粉尘堵塞、催化剂中毒等问题,大大提高了催化剂使用寿命。另外也避免了传统除尘布袋的耐温缺陷,需先将烟气进行降温后除尘,再进行脱硝处理,此时烟气温度较低,对催化剂的低温性能要求较高,且低温下容易形成abs等影响脱硝反应。

2、随着高温除尘脱硝技术的推广,目前主流的产品技术主要是触媒陶瓷纤维滤筒和金属除尘滤袋+scr催化剂两种。触媒陶瓷纤维滤筒主要是在触媒陶瓷纤维管内部植入催化剂,烟气经过陶纤管时先进行粉尘过滤,然后烟气同时经过陶纤管催化层进行反应,除去烟气中的nox。陶瓷纤维管主要由硅酸铝陶瓷纤维和粘结剂组成,所以考虑到实际使用强度,一般陶纤管长度为2-3m,尽管如此,在实际使用中仍然会出现较多断管情况,而且受限于陶纤管长度有限,为保证过滤风速在0.8-1.2m/min之间,会设置比较多的仓室,导致占地面积和一次性投入较大,为了保证过滤精度与强度,制造时管身用纤维较多,孔隙比较小,密度大,因此运行中压差相对较大,系统运行能耗较多。另一种金属除尘滤袋+scr催化剂工艺,主要先采用多孔金属膜进行烟气过滤,除去绝大数粉尘,然后在金属滤袋后方设置单层或多层scr脱硝催化剂层,主要采用蜂窝催化剂、波纹板催化剂、板式催化剂等各种形式传统scr催化剂。金属滤袋的长度可以达到2-9米,但是为达到脱硝,需另外设置机构进行催化剂安装,增加一定量安装成本,降低空间利用率,同时当使用周期增长有单个或多个金属膜出现穿孔情况时,粉尘直接穿过缺陷处达到催化层,会对后置催化剂进行堵塞,很难清理维护。

3、在化工、环保等领域中,烟气污染物排放种类和浓度要求越来越严格,如除了要求脱硝除尘,还有涉及到脱vocs和co,再比如涉及脱氨等各种污染物,在目前高温除尘脱硝的基础上达到另外的功能,需要设置新的装置或增加新的催化剂层,一次性投入更加大,且引入的环保装置越多,整个系统运行阻力及运行成本会大大增加。

4、为了解决目前两种高温除尘脱硝工艺的短板缺陷,且在此基础上提供一种更便捷投入更少的对烟气进行多污染物种类处理的方法,开发一种多功能多功能催化及除尘复合金属滤筒是解决以上提出问题的关键。

技术实现思路

1、基于背景技术存在的技术问题,本发明提出了多功能催化及除尘复合金属滤筒及其制备方法,制备的第一催化层基材和第二催化层基材具有更大的比表面积和更稳定的孔道结构,能给负载更多的催化剂,且催化剂在第一催化层基材和第二催化层基材的稳定性高,从而提高了第一催化层和第二催化层的催化效果。

2、本发明提出的多功能催化及除尘复合金属滤筒的制备方法,方法步骤如下:

3、s1:将无机纤维、有机纤维、无机粘结剂、有机粘结剂、改性剂和水进行分散混合,制备成浆料;

4、s2:将浆料于模具中成型,煅烧后制成若干可相互嵌套的催化层基材;

5、s3:在若干催化层基材浸渍催化剂浆液,经干燥和煅烧后得催化层;

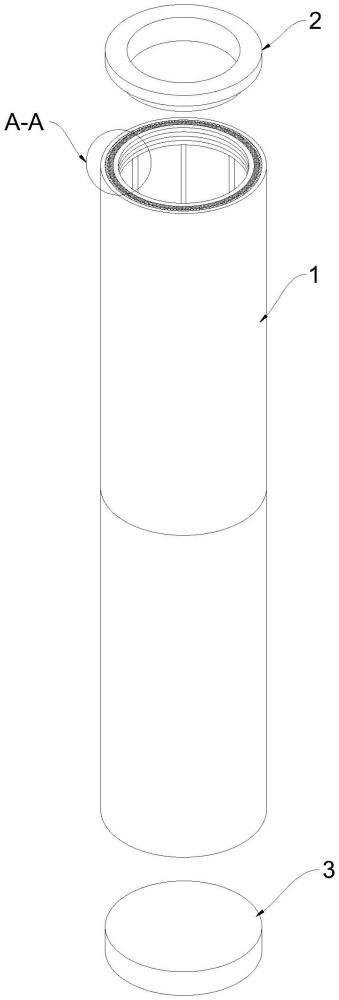

6、s4:将支架(14)依次套入若干催化层,再在最外侧催化层的外侧设置多孔金属膜(11)形成滤筒本体(1),将若干滤筒本体(1)连接组装,并在两端分别安装法兰(2)和密封底盖(3),即得多功能催化及除尘复合金属滤筒;

7、所述改性剂由马铃薯淀粉、海藻多糖和壳聚糖按2:1-4:1-4的质量比组成。

8、优选地,s1中浆料包含如下重量份计的原料:无机纤维10-20份、有机纤维2-8份、无机粘结剂4-8份、有机粘结剂1-5份、改性剂0.5-1.5份和水100份。

9、优选地,所述无机纤维为硅酸铝纤维、氧化铝纤维、玻璃纤维、氧化锆纤维的一种或几种;所述有机纤维为植物纤维、聚乙烯醇纤维、尼龙纤维、聚丙烯纤维、聚酯纤维的一种或几种;所述无机粘结剂为硅酸钠、硅溶胶、铝溶胶中的一种或几种;所述有机粘结剂为环氧树脂、有机硅、羧甲基纤维素钠中的一种或几种。

10、优选地,所述催化层包括第一催化层(12)和第二催化层(13),所述第一催化层(12)浸渍脱硝催化浆液,所述第二催化层(13)浸渍脱一氧化碳催化浆液;

11、所述脱硝催化浆液包含如下重量份计的原料:脱硝催化粉体80-90份、纳米二氧化硅5-10份、助剂1-5份、余量为水;

12、所述脱一氧化碳催化浆液包含如下重量份计的原料:脱一氧化碳催化粉体70-90份、纳米二氧化硅5-10份、助剂1-5份、余量为水;

13、所述脱硝催化浆液和脱一氧化碳催化浆液的固含量为5-25%。

14、优选地,所述脱硝催化粉体由二氧化钛和五氧化二钒的质量比为10:2-6;所述脱一氧化碳催化粉体由氧化铝、氧化铂和氧化钯的质量比为100:0.1-3:0.1-3。

15、优选地,所述助剂为乙二醇、聚乙烯吡咯烷酮、聚氧乙烯烷基醚、铝溶胶和六偏磷酸钠中的一种或几种。

16、优选地,所述催化剂浆液采用球磨机处理,转速200-400rpm,球磨介质采用0.6-0.8mm的氧化锆珠,料球比为1:10-20,研磨时间10-20h。

17、优选地,s2中的煅烧温度为300-450℃,升温速率2-5℃/min,煅烧时间4-8h。

18、优选地,s3中煅烧的温度为400-500℃,升温速率5-10℃/min,煅烧时间4-8h。

19、本发明提出的上述方法制备的多功能催化及除尘复合金属滤筒。

20、本发明的有益技术效果:

21、(1)本发明采用纤维制品作为催化层基体,无机纤维表面及纤维间形成的孔隙能提供较多的催化粉体负载位,方便催化粉体负载,通过调控活性液的固含量就能较容易控制催化粉体负载量,且不易脱落;且本发明通过改性剂的添加能够进一步提高催化层基体的比表面积和孔道结构的稳定性,从而提高了催化层的催化效果。

22、(2)本发明通过单层或多层催化层的组装,能轻松完成多种类污染物的催化反应,避免尾气净化装置的繁冗设置,一定程度上减少一次性投入,且不同催化反应单独设置催化层,避免催化粉体间相互干扰或发生反应,有利于催化反应进行,高度集成化的滤筒也避免了烟气热量的散失,提高热回收率。

23、(3)本发明除尘过程中,阻力对运行成本的影响很大。虽然加了两层催化层,但是催化层由于较大的孔隙和较高的孔隙率,使得阻力很低,对系统阻力增加影响很小,节约运行成本;滤筒出现破损时,只需要切仓对仓体内破损的滤筒进行更换即可,跟传统的除尘+scr催化剂组合工艺相比,不会出现粉尘通过穿孔堵塞滤筒后整个蜂窝、波纹板等催化层,造成长时间停机及粉尘清理困难的问题;达到使用寿命后,金属膜、催化层可以拆开分别处理,且不同催化粉体原料各有不同,分层涂覆组装也方便了后期废旧催化剂的回收处理,避免交叉污染。废气的滤筒金属膜可以回收重复使用,失效或效率下降的催化层采用纤维基体,本身负载位较多,也可以重新涂覆活性液后再次使用,可以一定程度减少环境污染,降低更换成本。

- 还没有人留言评论。精彩留言会获得点赞!