一种冷凝NMP回收装置及工艺的制作方法

本技术涉及nmp回收,尤其是涉及一种冷凝nmp回收装置及工艺。

背景技术:

1、nmp(n-甲基吡咯烷酮)是一种选择性强和稳定性好的极性溶剂和重要的化工原料,也是一种极性的非质子传递溶剂,具有黏度低、稳定性好、沸点高、溶解力强、可回收利用、使用安全和适用于多种配方用途等优点,被广泛应用于锂离子电池生产中,并作为粘结剂pvdf的溶剂使用。

2、制作锂电池正负极材料、制作锂电池隔膜时,通常采用涂布机进行生产并以nmp作为溶剂,在nmp使用后经过烘烤后去除,随后作为废液排出,这样造成了资源的浪费,也给环境造成了污染,而冷凝nmp回收装置则进一步对nmp溶剂进行回收,主要在nmp溶剂挥发后采用通入冷风、冷凝液的方式,依次与从烘箱内的气态物进行热交换,使nmp重新回到液态,从而对nmp溶剂进行回收。

3、在冷凝后,冷风在吸收热量后形成热风并被排出,而冷凝液则经过压缩机降温后重新与后续气态物进行热交换,这种方式对热能并没有进行较好的利用,对能源造成了较大的浪费。

技术实现思路

1、本技术的目的是提供一种更加节能的冷凝nmp回收装置及工艺采用。

2、第一方面,本技术提供的一种冷凝nmp回收装置采用如下的技术方案:

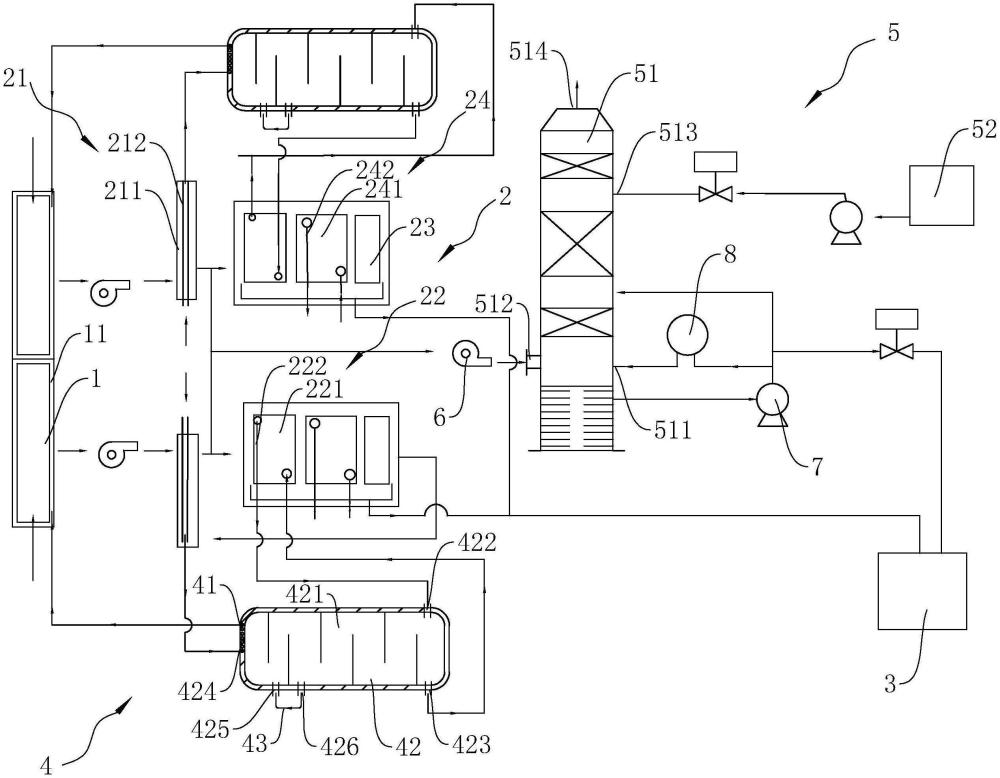

3、一种冷凝nmp回收装置,包括:

4、烘箱,开设有加热腔;

5、冷凝组件,用于与气态物热交换,包括依次连通的气态换热器、第一液态换热器以及除雾器,所述气态换热器包括换热筒和通气管,所述通气管插入所述换热筒内,用于向所述换热筒通入冷却气体,所述第一液态换热器包括第一换热箱和第一进液管,所述第一进液管插入所述换热箱内,用于向所述换热箱通入冷却液体;

6、废液箱,与所述除雾器连通,用于收集气态物冷凝后转化形成的液态物;

7、蓄能组件,包括换热管和具有多个腔室的蓄能水罐,所述蓄能水罐的一端沿竖向向下依次开设有排水口和进水口,所述第一进液管的一端与所述进水口连通,所述第一进液管的另一端与所述排水口连通,所述蓄能水罐的另一端开设有换热腔,所述换热管设置于所述换热腔内,且一端与所述加热腔连通,另一端与所述通气管连通。

8、通过采用上述技术方案,当气态物依次经过气态换热器和第一液态换热器进行换热后,冷却液体从第一换热箱流出,并进入至蓄能水罐内进行蓄能,形成分布于换热腔一侧的高热液体,分布于背离换热腔一侧的低热液体,高热液体向经过换热后的冷却气体进行换热后,通入至加热腔内,从而维持烘箱内温度的稳定,而低热液体则重新通入回第一换热箱内,与后续的气态物进行热交换,通过将冷却液体所吸收的热能积聚并传递至换热后的冷却气体,降低了维持烘箱以及冷却液体温度所需要的能量,更加节能。

9、可选的,还包括回水管,所述蓄能水罐设置有换热腔一侧的底端开设有第一回水口和第二回水口,所述回水管分别与所述第一回水口和所述第二回水口连通。

10、通过采用上述技术方案,高热液体从第一回水口进入回水管,并经过第二回水口重新进入至蓄能水罐内,从而使得高热液体在换热腔一侧持续进行蓄能,能够强化换热管的吸热效率,以保障烘箱内温度的稳定。

11、可选的,所述换热管呈s型走向设置于所述换热腔内。

12、通过采用上述技术方案,通过将换热管设置呈s型,从而增加与气态物换热后的冷却气体在换热管内流动的时间,进一步提高冷却气体的吸热效率。

13、可选的,所述第一液态换热器与所述除雾器之间连通有第二液态换热器,所述第二液态换热器包括第二换热箱和第二进液管,所述第二进液管插入至所述第二换热箱内,用于向所述第二换热箱通入冷冻水。

14、当气态物依次经过气态换热器和第一液态换热器后,已经吸取了气态物所具有的大部分热量,而仍有一部分气态物未转化成液态,通过采用上述技术方案,第二液态换热器内的冷冻水能够进一步对气态物进行降温,从而提高气态物转化为液态物的效率。

15、可选的,所述烘箱和所述冷凝组件设置有多个,多个所述烘箱与多个所述冷凝组件一一对应设置。

16、通过采用上述技术方案,通过设置多组烘箱和冷凝组件,能够处理更多的气态物,处理效率更高。

17、可选的,还包括尾气处理组件,所述尾气处理组件与所述冷凝组件连通,包括尾气处理塔和纯水罐,所述尾气处理塔沿竖向朝上的方向依次开设有排料口、第一进料口、第二进料口以及排气口;

18、所述第二进料口与所述纯水罐连通,用于向所述尾气处理塔引入纯水,所述排料口分别与多个所述气态换热器连通,用于将部分气态物引入至所述尾气处理塔,所述废液箱与所述排料口连通。

19、通过采用上述技术方案,尾气处理塔与精馏组件能够同步对气态物进行处理,经过尾气处理塔的精馏后得到液态物。

20、可选的,所述烘箱与所述气态换热器之间、所述气态换热器与所述尾气处理塔之间均设置有排风机。

21、通过采用上述技术方案,通过将排风机设置于烘箱与气态换热器之间,气态换热器与尾气处理塔之间,从而保障气态物流动速度的稳定,保障冷凝回收效率。

22、第二方面,本技术提供的一种冷凝nmp回收工艺,采用如下的技术方案:

23、s1、将烘箱内的气态物通入至气态换热器内,与通气管内的冷却气体进行热交换,以进行初步降温;

24、s2、将经气态换热器处理后的气态物进一步依次进入至第一液态换热器、除雾器内,使冷凝后形成的液态物进入至废液箱,以进行冷凝回收,而保持气态的部分重新输入回气态换热器;

25、s3、将与气态物进行热交换后的冷却液体通入至进水口内,使冷却液体在蓄能水罐内进行蓄能,形成分布于换热腔一侧的高热液体,分布于背离换热腔一侧的低热液体,将低热液体重新通入回第一换热箱内;

26、s4、将与气态物进行热交换后的冷却气体通过换热管通入至换热腔内,与高热液体进行热交换后通入至加热腔内,以维持烘箱内温度的稳定。

27、通过采用上述技术方案,对冷却气体、冷却液体从气态物所吸收的热量进行利用,将冷却液体的热量进一步传递至冷却气体,使冷却气体具有较高的温度,随后通入至加热腔内,以维持烘箱内温度的稳定,而冷却液体降温,重新回流至第一换热箱进行吸热,有效地利用了在回收nmp时气态物所具有的热能。

28、可选的,在低热液体通入回第一换热箱前,对低热液体进行降温,重新形成冷却液体。

29、通过采用上述技术方案,相较于直接对低热液体进行降温的方式,能够在降低能耗的同时,保障冷却液体在第一换热箱内的吸热效率。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.当气态物依次经过气态换热器和第一液态换热器进行换热后,冷却液体从第一换热箱流出,并进入至蓄能水罐内进行蓄能,形成分布于换热腔一侧的高热液体,分布于背离换热腔一侧的低热液体,高热液体向经过换热后的冷却气体进行换热后,冷却气体随后通入至加热腔内,从而维持烘箱内温度的稳定,而低热液体则重新通入回第一换热箱内,与后续的气态物进行热交换,通过将冷却液体所吸收的热能积聚并传递至换热后的冷却气体,降低了维持烘箱以及冷却液体温度所需要的能量,更加节能。

32、2.高热液体从第一回水口进入回水管,并经过第二回水口重新进入至蓄能水罐内,从而使得高热液体在换热腔一侧持续进行蓄能,能够强化换热管的吸热效率,以保障烘箱内温度的稳定。

33、3.通过将换热管设置呈s型,从而增加与气态物换热后的冷却气体在换热管内流动的时间,进一步提高冷却气体的吸热效率。

- 还没有人留言评论。精彩留言会获得点赞!