一种粉碎机构、粉碎装置及磷酸铁粉碎机的制作方法

本发明属于粉碎机领域,涉及一种粉碎机构、粉碎装置及磷酸铁粉碎机。

背景技术:

1、在当前的工业生产与科研领域中,超微粉粉碎技术扮演着至关重要的角色,尤其是在材料科学、制药、精细化工及新能源材料制备等方面。超微粉粉碎机,作为实现这一技术的核心装备,其性能直接影响到产品的质量与生产效率。这些设备旨在将原料粉碎至微米乃至纳米尺度,从而显著提升材料的表面积,优化其物理化学性质,如增强反应活性、改善溶解性等。

2、以磷酸铁的粉碎为例,磷酸铁作为锂离子电池正极材料的首选之一,其粉碎过程的质量控制尤为关键。理想的磷酸铁粉体应具有高度均匀的粒度分布、高纯度及良好的结晶形态,这直接关系到电池的能量密度、循环寿命及安全性。传统粉碎方法往往难以满足如此严苛的要求,特别是在粉碎至超微尺度时,不仅要求粉碎过程温和以避免热效应导致的性能损失,还必须确保粉碎效率与粒度可控性。

3、现有市场上的超微粉粉碎机,诸如气流粉碎机、振动磨、球磨机以及各种高能研磨设备,尽管在一定程度上能满足超微粉碎的需求,但普遍存在着结构复杂、成本高昂及维护困难的问题。气流粉碎机虽能实现低温粉碎,保持物料原有性质,但其能耗高且设备投资巨大。振动磨与球磨机虽适用范围广,但粉碎效率相对较低,且长时间运行易导致磨损严重,维护成本增加。此外,这些设备的复杂设计使得操作与调整变得繁琐,增加了操作人员的技术门槛。

技术实现思路

1、本发明的目的在于提供一种粉碎机构、粉碎装置及磷酸铁粉碎机,能够有效进行超微粉粉碎,粉碎效果好,粉碎效率高,设备结构更加简单,设备成本及维修成本更低。

2、为解决上述技术问题,本发明提供了一种粉碎机构,包括支架,所述支架的上端设置有粉碎壳,所述粉碎壳内的底部向上设置有两个相对设置的离心壳,每一离心壳的中部均设置有隔层,每一离心壳均通过隔层分为位于下部的输送腔及位于上部的离心腔,每一隔层的边缘均开设有连通对应输送腔及对应离心腔的输料通道,每一离心壳的下端均开设有多个与对应输送腔连通的进料孔,每一离心壳上部的切斜方向均设置与对应离心腔连通的喷料嘴,两个喷料嘴的开口相对设置,使从两个喷料嘴喷出的物料能够高速撞击在一起;

3、每一输送腔内均转动连接有螺旋输送杆,每一离心腔内均转动连接有与对应螺旋输送杆连接的离心轴,每一离心轴的外周均设置有多片离心叶片,每一螺旋输送杆的下端均向下穿出所述粉碎壳设置有传动齿轮,所述支架内安装有驱动电机,所述驱动电机的动力输出轴连接有用于驱动两个传动齿轮转动的驱动齿轮,所述驱动电机驱动两个传动齿轮相向转动。

4、通过采用上述技术方案,将物料加入到粉碎壳内后,物料通过进料孔逐渐进入到输送腔内,驱动电机驱动螺旋输送杆转动,将物料向上输送,通过输料通道进入到离心腔内,在离心轴高速转动下由离心叶片推动物料离心运动最终高速从喷料嘴喷出,从两个喷料嘴喷出的物料能够高速撞击在一起,物料在高速碰撞、摩擦和剪切作用而被粉碎。

5、本发明进一步设置为,每一隔层均包括位于下部的低速腔及位于上部的高速腔,每一螺旋输送杆均向上伸入对应低速腔内设置有低速齿轮,每一离心轴均向下伸入对应高速腔内设置有高速齿轮,每一高速齿轮的外径均小于对应低速齿轮的外径,每一低速腔内均与对应低速齿轮的外周转动连接有多个与之相啮合的小行星齿轮,每一小行星齿轮均于对应高速腔内连接有与对应高速齿轮相啮合的大行星齿轮。

6、本发明进一步设置为,所述离心壳的底部均向下形成两个相对设置的锥形聚料部,每一离心壳均设置于对应锥形聚料部内。

7、本发明进一步设置为,所述支架于所述离心壳的下端设置有传动腔,两个传动齿轮及所述驱动齿轮均转动连接于所述传动腔内。

8、本发明进一步设置为,所述驱动齿轮与其中一个传动齿轮相啮合,所述传动腔内转动连接有啮合于所述驱动齿轮与另一传动齿轮之间的连接齿轮。

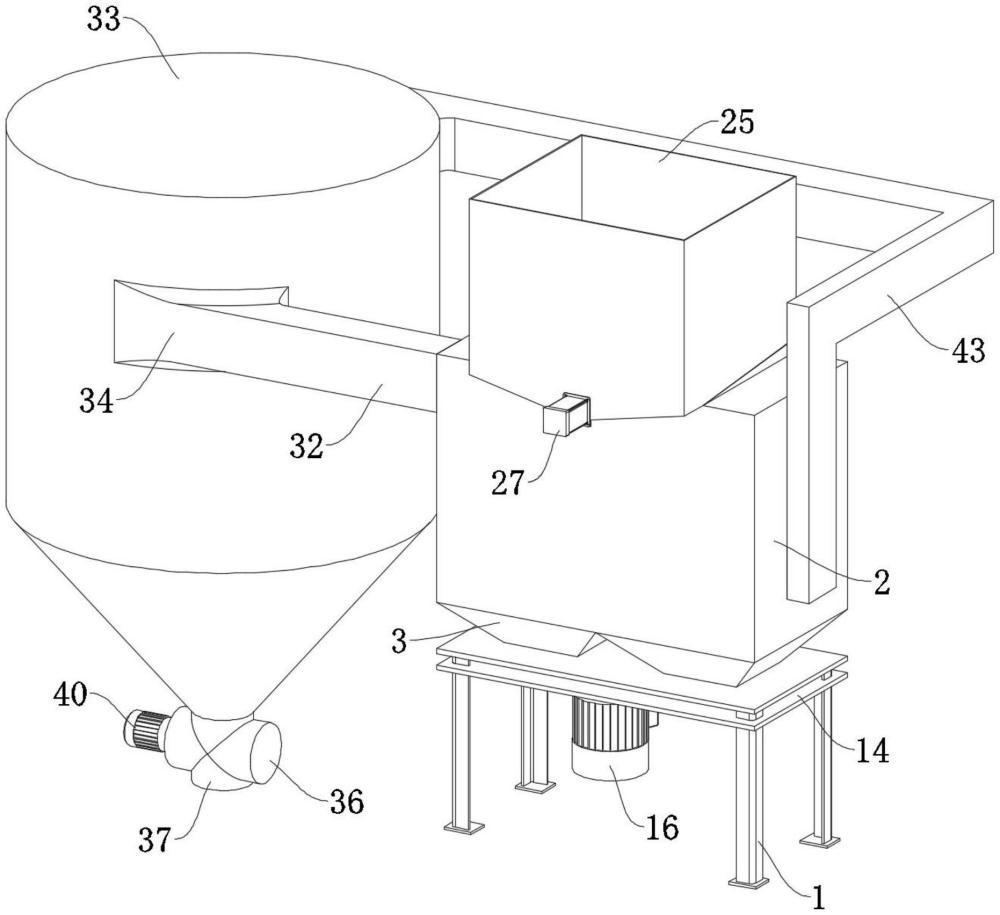

9、本发明还公开了一种粉碎装置,所述粉碎壳的上端设置有加料斗,所述加料斗的下端设置有水平伸入所述粉碎壳内的加料通道,所述加料斗下部的一侧安装有输料电机,所述加料通道内转动连接有与所述输料电机的动力输出轴连接的螺旋加料杆,所述加料通道的下侧开设有条形加料孔,所述粉碎壳的一侧设置有进气通道,所述进气通道内安装有鼓风机,所述粉碎壳远离所述鼓风机的一侧连通有风选出料管。

10、本发明进一步设置为,所述加料斗的底部向所述加料通道倾斜。

11、本发明还公开了一种粉碎装置,还包括涡流沉淀罐,所述涡流沉淀罐的下部呈锥形,所述涡流沉淀罐的侧壁沿其切面方向水平设置有与所述风选出料管连通的切面进料管,所述涡流沉淀罐的下端连通有水平设置的排料筒,所述排料筒向下设置有与之连通的排料管,所述排料筒内转动连接有转轴,所述转轴的外周设置有多片堵气排料片,每一堵气排料片的自由边均能够与所述排料筒的内壁接触,所述排料筒的一端安装有用于驱动所述转轴转动的排料电机,所述涡流沉淀罐的上部沿其切线方向设置有排气口,所述排气口的自由端连通有与所述进气通道连通的气流循环管。

12、通过采用上述技术方案,在鼓风机的作用下将较轻符合要求的粉末吹起,较大的还不符合要求的继续落入到锥形聚料部的底部,进行自动循环粉碎,达到要求的粉末在风选的作用下从风选出料管排出,从切面方向进入到涡流沉淀罐内,在涡流沉淀罐内形成缓慢向下的涡流,并且由于气流从小空间进入到大空间流速变慢,粉末缺少气流推力作用后就缓慢沉淀到涡流沉淀罐的底部,排料电机驱动堵气排料片不断转动,将落在上面的粉末逐渐向下排出,气流到达涡流沉淀罐的底部后,会向上从中间通过阻隔内筒,在涡流沉淀罐的上端通过通过气流循环管再次被鼓风机吹入到粉碎壳内循环,实现气流内循环,减少了空气过滤的复杂程序,又能避免物料流失。

13、本发明进一步设置为,所述涡流沉淀罐内的中部设置有阻隔内筒,所述阻隔内筒的下端低于所述切面进料管,所述阻隔内筒上下两端均开口。

14、本发明进一步设置为,所述排气口内设置有粉尘过滤网。

15、与现有技术相比,本发明具有以下有益效果:

16、其一、本发明通过独特的双锥形聚料部与高速离心喷撞设计,将物料通过螺旋输送杆自动输送到离心腔内,再通过离心叶片将物料高速抛出,从两个相对位置高速抛出的物料高速撞击在一起,物料在高速碰撞、摩擦和剪切作用而被粉碎,实现了物料的高效粉碎,不仅提高了粉碎效率,还保证了产物粒度的均匀性和细腻度,特别适合对粒度分布有严格要求的材料如磷酸铁的处理,未达标的较大颗粒自动循环回粉碎流程,直至满足细度要求,显著提高了物料的利用率。

17、其二、本发明通过多级行星齿轮传动系统的应用,实现了螺旋输送杆与离心轴不同速度的精准匹配,确保物料在稳定输送过程中,能够保持更高的离心速度,实现物料能够更加喷出,增强了粉碎效果。

18、其三、本发明创新的涡流沉淀罐设计及气流内循环利用机制,有效收集并循环使用气流,减少外部排风造成的粉尘污染和能源浪费,不需要使用额外的过滤设备进行空气过滤,配合高效的鼓风机和气流循环管路,实现了节能减排,符合现代绿色生产的要求。

19、其四、本发明虽然设备结构精密,但通过模块化设计和易维护组件,大大简化了日常维护工作,降低了长期运营成本,同时,由于气流内循环的结构设计,使空气不需要排出到外界,就不需要繁琐的空气过滤器件,降低了空气过滤的成本,为企业节省了成本,并且使得本发明的结构更加简单,粉碎机构紧凑,占地空间更小,更有助于推广使用。

- 还没有人留言评论。精彩留言会获得点赞!