一种深水环境模拟实验方法及其平台与流程

本发明涉及深水模拟测试,具体是一种深水环境模拟实验方法及其平台。

背景技术:

1、随着海洋资源开发与深海探索的不断深入,对于深水环境下设备和材料的性能要求日益提高。深水环境的高压、低温、动态水流等特殊条件对水下设备和结构材料提出了极高的技术挑战。因此,能够准确模拟深水环境条件并对各类样品进行全面测试的试验平台成为研发中不可或缺的工具。

2、现有的深水环境模拟试验方法和试验平台虽然能够提供一定程度上的环境模拟,但普遍存在试验项目有限、难以精确模拟深水环境各项环境参数的问题。具体来说,现有技术的主要局限性包括:

3、1.静水压力模拟不足:大多数试验平台只能模拟一定深度范围内的静水压力,且压力调整范围有限,难以满足极深水环境的模拟需求。这限制了其在高深度条件下的应用,无法为深海设备和材料提供全面的测试数据。

4、2.动态水流特性忽视深水环境中的水流具有复杂的动态特性,包括涡流、多向流动等。现有试验平台大多忽略了动态水流的模拟,无法完全复现深海实际工作环境,导致测试结果的准确性和实用性大打折扣。

5、3.低温环境模拟能力弱:深海环境的另一特点是低温,但许多试验平台在低温环境模拟方面表现不足,难以达到深水环境的实际温度条件。这对于评估材料在低温下的性能变化和结构稳定性构成了限制。

6、4.负荷模拟单一:现有技术在模拟深水环境对样品施加的负荷类型上通常较为单一,主要集中于静态压力的模拟,而忽略了拉伸、压缩、扭转等多种负荷条件的模拟。这使得测试数据无法全面反映材料或设备在复杂深水环境下的真实表现。

7、5.综合模拟能力不足:现有试验方法和平台难以同时模拟深水环境中的多种环境参数,包括静水压力、动态水流特性、低温环境及各类机械负荷等。这种片面的模拟测试无法满足日益增长的深水环境模拟试验需求,限制了深海设备和材料研发的效率和安全性。

8、因此,面对现有技术的局限性,迫切需要一种能够高度模拟真实深水环境,同时具备静水压力、动态水流、低温条件和机械负荷综合模拟能力的深水环境模拟试验方法及其试验平台。通过精确控制和模拟深水环境的复杂条件,为水下设备和材料的研发提供全面、准确的试验数据,以预先发现和解决潜在的问题,加速产品的市场投放,提升水下设备的可靠性和性能。

技术实现思路

1、针对现有技术中存在的上述不足之处,本发明目的是提供一种深水环境模拟实验方法及其平台,具备静水压力、动态水流、低温条件和机械负荷综合模拟、试验能力,为水下设备和材料的研发提供全面、准确的试验数据。

2、本发明为实现上述目的所采用的技术方案是:一种深水环境模拟实验方法,借助模拟试验平台测试样品在深水环境中的性能,包括如下步骤:

3、s1.深水环境参数模拟:

4、s1-1.根据环境深度,计算对应的静水压力值,并由模拟试验平台模拟实现净水水压;

5、s1-2.由模拟试验平台模拟深水环境中的涡流、水流,以模拟动态水流特性;

6、s1-3.由模拟试验平台进行温度调节,以模拟深水的低温环境;

7、s1-4.由模拟试验平台对测试样品施加负荷作用力;

8、s2.样品测试:在步骤s1之前将测试样品安装于试验平台中,步骤s1中各项环境参数作为样品试验的变量因素,通过连接至模拟测试平台或测试样品中的传感器实施收集数据,至少包括压力值、温度、形变量;

9、s3.数据分析:根据收集的数据评估样品在模拟的深水环境下的性能,至少包括结构稳定性、材料性能变化、耐低温能力。

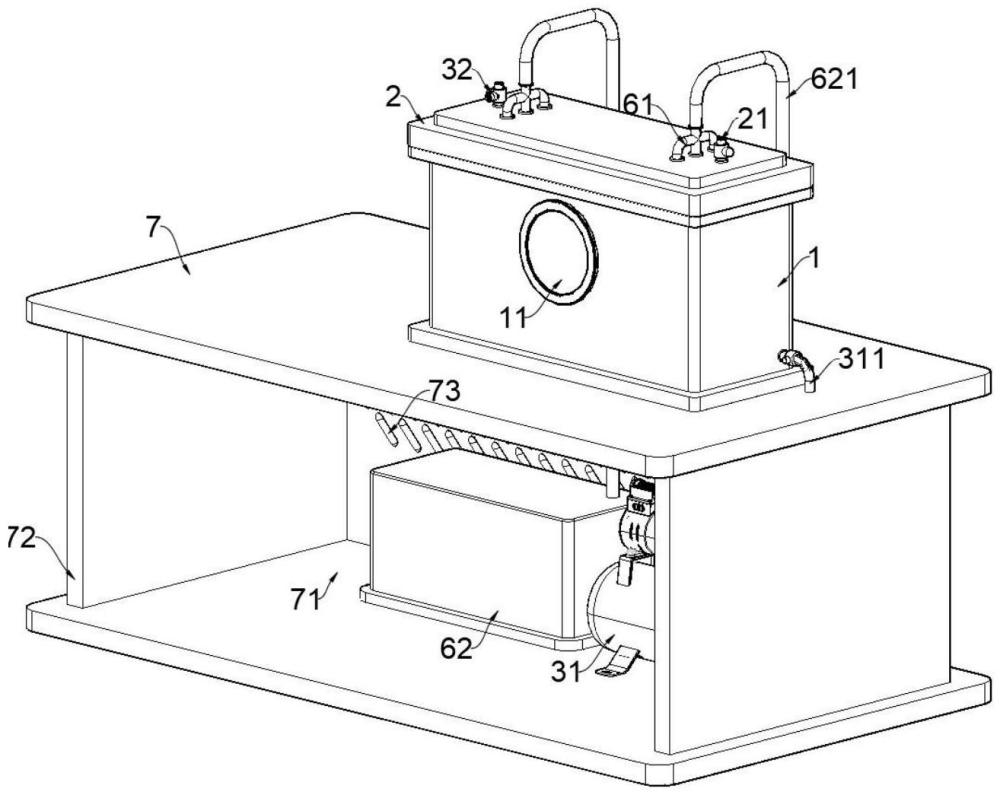

10、一种深水环境模拟试验平台,包括高压模拟箱以及配套安装于高压模拟箱顶部并用于密封高压模拟箱的密封箱盖,还包括静水压力模拟组件、动态水流模拟组件、负荷模拟组件、低温环境模拟组件。

11、所述静水压力模拟组件包括空气压缩机、气水分离阀,所述空气压缩机连接至所述高压模拟箱底部,所述汽水分离阀装配于所述密封箱盖上。

12、所述动态水流模拟组件装配于所述高压模拟箱底部中心处,且动态水流模拟组件包括驱动组件以及与驱动组件保持动力连接的划水板、水轮叶片,所述划水板顶部开设有装配沉槽,所述水轮叶片转动安装于装配沉槽中。

13、所述负荷模拟组件装配于所述高压模拟箱内部两侧,且符合模拟组件包括扭转负载组件、电动伸缩缸以及两组保持对称分布于高压模拟箱两侧的定位连接头,所述扭转负载组件与两组定位连接头保持动力连接,两组所述定位连接头上均连接有所述电动伸缩缸。

14、所述低温环境模拟组件包括装配于密封箱盖内侧的换热管路以用于对高压模拟箱中的水环境降温。

15、在其中一些实施中,为保证高压模拟箱能够平稳运行以对内部的测试样品进行转却试验,保证空气压缩机的稳定安装、运行,对此提供有如下技术方案。

16、还包括有承载机台,所述高压模拟箱固定安装于承载机台顶部,所述承载机台内部开设有装配腔,所述空气压缩机固定安装于装配腔中,且空气压缩机通过供气管与所述高压模拟箱底部保持连通,所述供气管上装配有单向阀。

17、在其中一些实施中,为保证对换热管路中的冷媒介质进行循环降温,以实现对高压模拟箱中的水环境进行持续高效降温,对此还提供有如下技术方案。

18、所述低温环境模拟组件还包括固定安装于所述装配腔中的冷却器,所述换热管路的装配接口布置于所述密封箱盖的外侧,所述冷却器通过循环管路与所述装配接口保持连通。

19、在其中一些实施中,为方便对高压模拟箱中所测试的样品进行直观了解,保证在模拟实验开始时,能够向密封箱盖关闭的高压模拟箱中注满水,对此提供有如下技术方案。

20、所述密封箱盖顶部装配有注水口,所述注水口上装配有开关阀;所述高压模拟箱的前侧壁上开设有观察窗口,所述观察窗口处密封装配有多层强化玻璃。

21、在其中一些实施中,为保证动态水流模拟组件、负荷模拟组件能够在高压模拟箱中稳定安装、运行,以模拟动态水流或对测试样品定位安装和承受负荷的模拟,对此提供有如下技术方案。

22、所述高压模拟箱中固定安装有u型装配外罩,所述u型装配外罩与所述高压模拟箱的侧壁、底壁保持贴合布置,所述划水板滑动安装于所述u型装配外罩的中心位置,所述定位连接头以相对滑动、转动的姿态装配于所述u型装配外罩的两端并保持相对布置,所述驱动组件、扭转负载组件、电动伸缩缸均装配于所述u型装配外罩中。

23、在其中一些实施中,为保证驱动组件、划水板能够在u型装配外罩的内外两侧稳定安装,保证驱动组件能够驱动划水板、水轮叶片单独运转,对此提供有如下技术方案。

24、所述u型装配外罩的中部开设有导向滑槽,所述划水板滑动安装于导向滑槽中,且划水板底部固接有与所述导向槽保持密封贴合的防护板,所述防护板底部固接有连接座。

25、所述驱动组件包括一号电机、棘轮组件、往复丝杠、一号花键轴,所述棘轮组件包括反向布置的两组,所述往复丝杠、一号花键轴转动安装于u型行装配外罩中并分别与两组棘轮组件保持动力连接,所述一号电机固定安装于u型装配外罩中并与往复丝杠、一号花键轴保持动力连接,所述往复丝杠与所述连接座保持旋接,所述一号花键轴贯穿连接座布置并通过传动组件与所述水轮叶片保持动力连接。

26、在其中一些实施中,为保证两组棘轮组件能够稳定接收一号电机的输出动力,并根据运转方向控制一号花键轴或往复丝杠单独运转,对此提供有如下技术方案。

27、所述棘轮组件包括安装轴、棘爪、簧片、内棘轮,两组棘轮组件中的内棘轮分别装配于所述一号花键轴、往复丝杆的端部,所述安装轴转动安装于所述u型装配外罩中,所述棘爪转动安装于所述安装轴外围并与内棘轮保持配套组合,所述簧片装配于棘爪与安装轴之间;两组所述棘轮组件中的安装轴上均装配有传动链轮,两组传动链轮通过链条实现动力传输,所述一号电机与其中一组安装轴保持动力连接。

28、在其中一些实施中,为保证一号花键轴能够通过传动组件带动叶轮稳定运转,对此提供有如下技术方案。

29、所述连接座上开设与让位通孔,所述一号花键轴贯穿让位通孔布置,所述传动组件包括传动轴、驱动锥齿轮、传动锥齿轮,所述传动轴转动安装于所述划水板中并与所述水轮叶片固定连接,所述驱动锥齿轮转动安装于让位通孔中并与所述一号花键轴保持滑动插接,所述驱动锥齿轮固定安装于传动轴底部并与驱动杆锥齿轮保持啮合。

30、在其中一些实施中,保证扭转负载组件、电动伸缩缸能够在u型装配外罩中稳定安装,保证电动伸缩缸能够驱动对应定位连接头伸缩运动,保证扭转负载组件能够带动两组定位连接头反向运转,对此提供有如下技术方案。

31、所述电动伸缩缸固定安装于所述u型装配外罩中,且电动伸缩缸的活动端固接有连接板,所述定位连接头与连接板保持转动连接。

32、所述定位连接头的内侧端固接有二号花键轴,所述扭转负载组件包括二号电机、驱动主轴、驱动半轴、减速锥齿轮a、减速锥齿轮b,所述驱动主轴、驱动半轴转动安装于所述u型装配外罩中,所述驱动主轴两端均动力连接有驱动半轴,所述二号电机与驱动主轴动力连接,所述减速锥齿轮a转动安装于所述u型装配外罩中并于所述二号花键轴保持滑动插接,所述减速锥齿轮b固定连接至对应一侧的驱动半轴上并减速锥齿轮保持啮合。

33、本发明的有益效果:

34、1.提高模拟准确性:通过高度集成和创新的设计,能够精确控制和模拟深水环境的各种参数,包括静水压力、动态水流、低温环境及机械负荷等。与现有技术相比,此方案能够更加真实地还原深水环境的复杂情况,提供更为准确的测试条件,从而确保测试结果的可靠性和实用性。

35、2.提升研发效率:通过模拟真实深水环境条件进行预先测试,可以缩短产品从设计到投产的周期,加速水下设备的市场投放。

36、3.扩大适用范围:本技术具有广泛的适用性,不仅适用于潜水器、水下机器人模拟结构以及水下传感器的测试,也适用于各种结构材料的性能测试。这种广泛的适用性使得该试验平台可以满足多领域的深水环境模拟需求,为不同的研究和开发工作提供强有力的技术支持。

37、4.提高设备和材料的可靠性:通过在严苛的深水环境条件下测试和评估,本方案能够帮助研发团队预先评估和改进水下设备和材料的设计,增强其在实际使用中的可靠性和性能。这对于确保深海作业的安全性和有效性具有重要意义,有助于提升深海设备和材料的整体质量。

- 还没有人留言评论。精彩留言会获得点赞!