一种自动回排液装置及甲酸制氢系统的制作方法

本发明涉及甲酸制氢,具体涉及一种自动回排液装置及甲酸制氢系统。

背景技术:

1、氢气作为全球公认的清洁能源,是实现中国“双碳”目标的重要手段。在众多制氢方案中,甲酸制氢有着明显的优势,它利用85%液体甲酸作为储氢材料,其原料来源广泛、性质稳定、不易燃烧、便于运输和储存、制氢过程条件温和等优点,相比其他制氢方式,有着广阔的发展前景。

2、目前通常采用甲酸制氢系统进行甲酸制氢,在甲酸制氢系统进行甲酸制氢的过程中,高压泵将85%甲酸从储罐输送到有一定压力和温度的裂解反应装置中,在液相催化剂作用下,裂解反应产生富氢气体,且在高温下,富氢气体会携带走裂解反应装置中大量的水蒸气和微量甲酸蒸汽并进入换热模块。通过换热降温,将高温气液混合物中的水蒸汽冷凝为液态水,再将富氢气体和冷凝液混合物流入到气液分离模块进行气液分离,并将分离出的含有少量甲酸的冷凝液直接排出,污染环境,并且在制氢过程中,富氢气体携带走裂解反应装置中大量的水分,影响液相催化剂的浓度,导致甲酸制氢的反应速率较低。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的甲酸制氢系统无法维持液相催化剂的浓度在设定的范围,甲酸制氢的反应速率较低,且将分离出的含有少量甲酸的冷凝液直接排除,污染环境的缺陷,从而提供一种自动回排液装置及甲酸制氢系统。

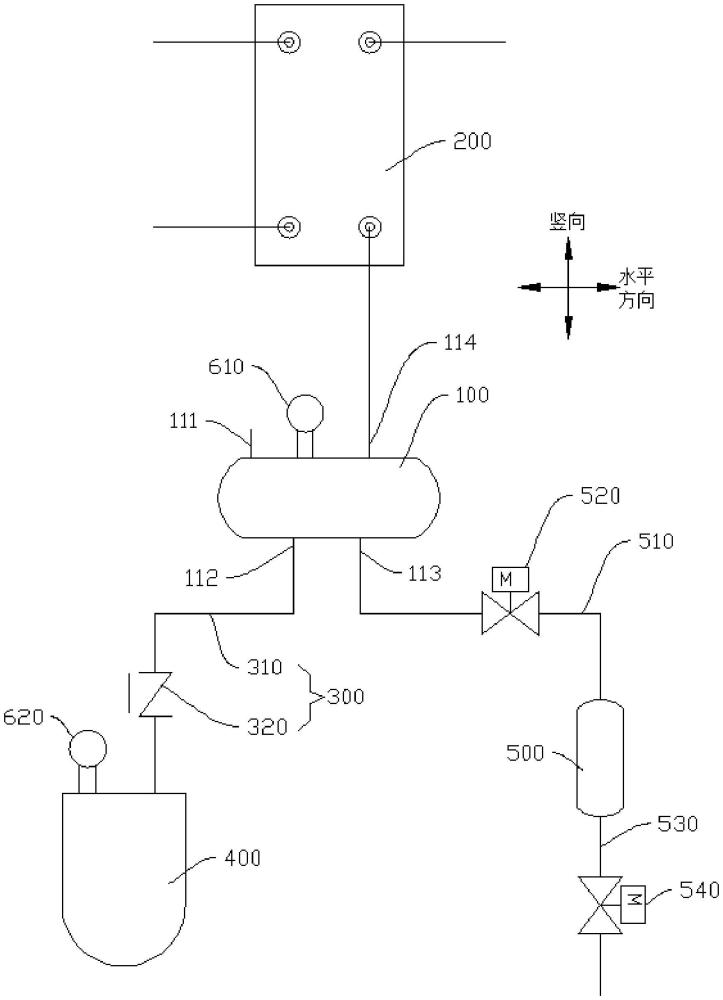

2、根据本发明第一方面提供的一种自动回排液装置,应用于甲酸制氢系统,所述自动回排液装置包括:

3、气液分离罐,用于接收甲酸制氢系统的换热模块输出的气液混合物,并将所述气液混合物分离得到富氢气体和冷凝液;所述气液分离罐沿竖向的上端设置有第一出气口,所述第一出气口用于将所述富氢气体输送至甲酸制氢系统的干燥除杂模块;所述气液分离罐沿竖向的下端设置有第一出液口;

4、自动回液模块,一端与所述第一出液口连通,另一端适于将所述气液分离罐内的所述冷凝液输送至甲酸制氢系统的裂解反应装置。

5、根据本发明的一种自动回排液装置,至少具有如下技术效果:

6、通过在甲酸制氢系统的换热模块与裂解反应装置之间依次设置有气液分离罐和自动回液模块,在采用装配有本自动回排液装置的甲酸制氢系统进行甲酸制氢的过程中,经过换热模块换热降温并输出的气液混合物首先进入气液分离罐内,经过气液分离分别得到富氢气体和冷凝液,其中富氢气体经过第一出气口输送至甲酸制氢系统后端的干燥除杂模块;同时冷凝液暂存在气液分离罐内,并在裂解反应装置内的水分下降至低位时,通过自动回液模块将暂存在气液分离罐内的冷凝液自动回送到裂解反应装置内,一方面可以自动补充裂解反应装置在制氢过程中富氢气体携带走的水分,维持裂解反应装置中液相催化剂的浓度始终在设定的范围,维持液相催化剂的高活性,有效地提高装配有本自动回排液装置的甲酸制氢系统的反应效率;另一方面可以将携带有少量的甲酸的冷凝液回送到裂解反应装置再次进行裂解反应,既能减少在甲酸制氢过程中排出至装配有本自动回排液装置的甲酸制氢系统外的冷凝液量,降低对外界环境污染,又能提高甲酸的利用率,降低制氢成本。

7、优选地,所述裂解反应装置位于所述第一出液口沿竖向的下方,所述自动回液模块包括回液管,所述回液管的一端连通所述第一出液口,另一端连通所述裂解反应装置;所述回液管上设置有用于控制所述回液管通断的止回阀。

8、优选地,所述气液分离罐沿竖向的下端设置有排液口,所述排液口的出液端通过第一管连通有缓冲吸附罐,所述缓冲吸附罐内填充有甲酸吸附剂;所述第一管上设置有控制所述第一管通断的第一电磁阀。

9、优选地,所述排液口沿竖向布置,所述排液口沿竖向的上端设置为进液端,所述排液口的进液端延伸至所述气液分离罐内;所述气液分离罐沿竖向的上端设置有第一进气口,所述第一进气口适于连通所述换热模块,且适于接收所述换热模块输出的气液混合物;所述第一进气口背离所述换热模块的一端设置为出气端,所述第一进气口的出气端延伸至所述气液分离罐内,所述第一进气口的出气端沿竖向的高度位置低于所述排液口的进液端沿竖向的高度位置;

10、和/或,所述缓冲吸附罐连通有排液管,所述排液管上设置有控制所述排液管通断的第二电磁阀;所述气液分离罐内设置有第一液位计,所述第一液位计电连接有控制器,所述第一电磁阀和所述第二电磁阀均电连接所述控制器。

11、优选地,所述气液分离罐沿水平方向布置,水平方向与竖向相垂直;所述气液分离罐内设置有缓冲板,所述缓冲板设置有多个通孔,所述通孔沿水平方向贯穿所述缓冲板,所述缓冲板将所述气液分离罐内部沿所述富氢气体的流动方向依次分隔成第一腔和第二腔;所述第一腔用于接收所述换热模块输出的气液混合物,所述第一出液口和所述第一出气口均与所述第二腔连通;所述缓冲板的顶部与所述气液分离罐的内顶壁沿竖向间隔设置,所述缓冲板的顶部与所述气液分离罐之间的夹设区域形成连通所述第一腔和所述第二腔的通道。

12、优选地,所述气液分离罐包括第一分离部和第二分离部,所述第一分离部沿竖向布置,且位于所述第二分离部沿竖向的上方,并通过第二管与所述第二分离部连通;所述第一出液口连通设置于所述第二分离部沿竖向的下端,所述第一出液口还连通有缓冲吸附罐,所述缓冲吸附罐内填充有甲酸吸附剂;所述第一分离部沿竖向的上端设置有第一进气口,所述第一进气口适于连通所述换热模块,且适于接收所述换热模块输出的气液混合物;所述第一分离部内位于所述第一进气口沿竖向的下方设置有缓冲挡板,所述缓冲挡板设置有多个第一气孔,所述第一气孔沿竖向贯穿所述缓冲挡板;所述第一出气口连通设置于所述第一分离部沿竖向的上端,且沿竖向的下端穿过所述缓冲挡板延伸至所述第一分离部的内底部。

13、优选地,所述气液分离罐沿竖向布置,所述气液分离罐内沿竖向从上至下依次设置有第一过滤网和固定挡板,所述固定挡板上均布有多个第二气孔;所述第一出气口位于所述第一过滤网沿竖向的上方,所述第一过滤网与所述第一出气口之间设置有密孔板;所述气液分离罐沿竖向的上端设置有第一进气口,所述第一进气口适于连通所述换热模块,且适于接收所述换热模块输出的气液混合物;所述第一进气口位于所述固定挡板沿竖向的下方。

14、优选地,所述气液分离罐包括第三分离部和旋风分离部,所述第一出液口和所述排液口均连通设置于所述第三分离部沿竖向的下端,所述第三分离部用于接收所述换热模块输出的气液混合物,所述第三分离部内设置有第二过滤网,所述第二过滤网将所述第三分离部内部沿所述富氢气体的流动方向依次分隔成第三腔和第四腔,所述第一出气口设置于所述第三分离部沿竖向的上端,且与所述第四腔连通;所述旋风分离部沿竖向布置,所述旋风分离部的侧壁偏心处设置有第二进气口,所述第二进气口通过第三管连通所述第一出气口;所述旋风分离部沿竖向的上端设置有第二出气口,所述第二出气口用于将所述富氢气体输送至所述干燥除杂模块;所述第二出气口与所述旋风分离部连通的一端连接有滤芯,所述滤芯设置于所述旋风分离部内,且外周面套设有内套管,所述内套管沿竖向的下端面延伸至所述第二进气口的下方。

15、优选地,所述排液口通过第一管连通所述缓冲吸附罐,所述旋风分离部沿竖向的下端设置有第二出液口,所述第二出液口与所述第一管相连通。

16、根据本发明第二方面提供的一种甲酸制氢系统,包括上述第一方面提供的自动回排液装置。

17、根据本发明的一种甲酸制氢系统,至少具有如下技术效果:

18、通过在换热模块与裂解反应装置之间依次设置有气液分离罐和自动回液模块,在采用本甲酸制氢系统进行甲酸制氢的过程中,经过换热模块换热降温并输出的气液混合物首先进入气液分离罐内,经过气液分离分别得到富氢气体和冷凝液,其中富氢气体经过第一出气口输送至本甲酸制氢系统后端的干燥除杂模块;同时冷凝液暂存在气液分离罐内,并在裂解反应装置内的水分下降至低位时,通过自动回液模块将暂存在气液分离罐内的冷凝液自动回送到裂解反应装置内,一方面可以自动补充裂解反应装置在制氢过程中富氢气体携带走的水分,维持裂解反应装置中液相催化剂的浓度始终在设定的范围,维持液相催化剂的高活性,有效地提高本甲酸制氢系统的反应效率;另一方面可以将携带有少量的甲酸的冷凝液回送到裂解反应装置再次进行裂解反应,既能减少在甲酸制氢过程中排出至装配有本自动回排液装置的甲酸制氢系统外的冷凝液量,降低对外界环境污染,又能提高甲酸的利用率,降低制氢成本。

19、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!