一种高浓度矿山充填膏体料浆制备搅拌装置的制作方法

本发明涉及矿山充填材料生产,尤其涉及一种高浓度矿山充填膏体料浆制备搅拌装置。

背景技术:

1、目前,矿山充填行业使用的双叶轮高速搅拌桶,均运行在牛顿流体料浆的浓度范围之内,亦即现有双叶轮高速搅拌桶所适应的料浆浓度并不高。当充填系统的配料浓度达到膏体料浆的浓度时,现有双叶轮高速搅拌桶由于叶轮直径相对较小及旋转速度相对较高,就会出现膏体料浆转芯现象,即叶轮附近的料浆被搅拌做旋转运动,而处于搅拌桶内其他位置的料浆呈现静止状态,不仅无法实施正常的搅拌,而且使得搅拌桶内料浆无法把出料口排出,造成充填系统后续生产流程的崩溃。

2、在专利公开号为cn114432950b的专利中公开了矿山充填材料生产用搅拌混合装置,涉及矿山充填材料生产技术领域,包括底座,所述底座顶部外壁固定连接有两个支座,两个所述支座相对侧外壁均转动连接有转轴,两个所述转轴相对侧外壁固定连接有固定环,所述固定环弧形内壁固定连接有搅拌组件,所述搅拌组件包括固定连接在固定环弧形内壁的搅拌罐,所述搅拌罐顶部内壁转动有传动板。本发明能够在棱柱离开丝杆上的多边形槽后,进入搅拌罐和传动板的多边形孔中,此时通过棱柱使得传动板保持和搅拌罐的相对静止,进而通过搅拌桨使得挤压板静止,此时随着丝杆的旋转,使得挤压板下降,挤压板下降的过程中对搅拌罐内壁进行清理工作。

3、现有技术存在以下缺陷:

4、无法适应高浓度膏体料浆制备的需求:现有矿山充填制浆用的双叶轮高速搅拌桶并没有脱离矿山选矿用搅拌桶“小叶轮、高转速”的基本技术路线,矿山选矿料浆的质量浓度一般<30%,现有矿山充填制浆搅拌桶经过了优化改进,一般用于制备质量浓度为60%左右的充填料浆,由于矿山充填采矿法要求充填体必须快速凝固,并具有较高的抗压强度和较低的泌水率,只有高浓度膏体充填料浆能同时满足这样的技术指标,因此,本技术方案专门针对矿山充填高浓度膏体料浆制备而设计,彻底摆脱现有双叶轮高速搅拌桶的设计技术路线,采用了截然相反的全尺寸、低转速搅拌装置设计技术路线。

5、无法调节倾斜叶片的倾斜角度:高浓度矿山充填膏体料浆制备搅拌装置中无法调节倾斜叶片的倾斜角度,会造成物料在搅拌过程中无法充分接触和混合、无法适应不同粘度和密度的物料,以及物料在搅拌器内的运动轨迹不合理,导致搅拌不均匀、局部堵塞、磨损加剧等问题,因此,使搅拌叶片具备倾斜角度调节功能,可以显著提高搅拌效果和生产效率。

技术实现思路

1、鉴于现有技术存在无法适应高浓度膏体料浆制备的需求和无法调节倾斜叶片的倾斜角度等问题,提出了一种高浓度矿山充填膏体料浆制备搅拌装置。

2、本技术提供了一种高浓度矿山充填膏体料浆制备搅拌装置,其目的在于:通过于搅拌罐内设置的搅拌叶组件,从上到下、从边沿到中心实现了全方位、无死角、立体搅拌混合的效果,保证了膏体料浆的搅拌均匀度和流变特性快速达到设计指标的要求,再通过设置调节机构,使搅拌叶片具备倾斜角度调节功能,可以显著提高搅拌效果和生产效率。

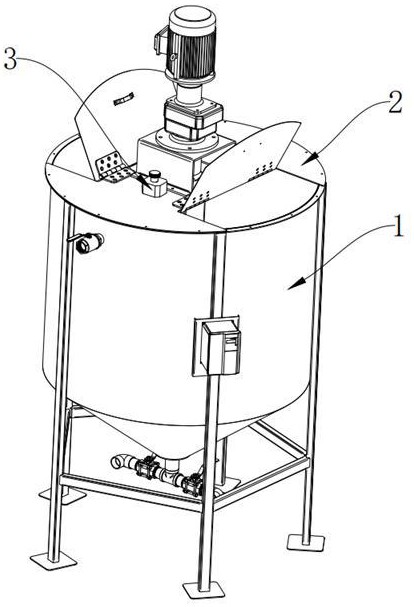

3、本发明的技术方案为:一种高浓度矿山充填膏体料浆制备搅拌装置,包括搅拌罐、设置于搅拌罐顶部的罐盖组件、设置于搅拌罐内部的搅拌叶组件,以及设置于罐盖组件与搅拌叶组件之间的调节机构,所述调节机构包括固定连接于罐盖组件外壁的调节座,所述调节座的内壁转动连接有控制组件;

4、所述控制组件包括转动连接于调节座内壁的螺纹控制杆,所述螺纹控制杆的外壁开设有左旋螺纹槽和右旋螺纹槽,所述左旋螺纹槽的内壁螺纹连接有下降调节组件,所述右旋螺纹槽的内壁螺纹连接有上升调节组件,所述下降调节组件和上升调节组件均滑动连接于调节座的内壁。

5、采用上述方案,通过调节机构对叶片的倾斜角度进行调整,扭动密封罐盖上的螺纹控制杆,通过与左旋螺纹槽螺纹连接的下降调节组件向下位移,通过与右旋螺纹槽螺纹连接的上升调节组件向上位移,间接带动搅拌叶组件转动,扩大了叶片的搅拌范围,加速了料浆在搅拌罐内的循环速度,减少了搅拌时间,提高了生产效率。

6、进一步的,所述下降调节组件包括螺纹连接于左旋螺纹槽内壁的下降调节横杆,所述下降调节横杆的外壁固定连接第一连接块,所述第一连接块的外壁固定连接有多个第一凸块,多个所述第一凸块的底部均固定连接有第一连接杆,其中一个所述第一连接杆的顶部固定连接有第二连接杆。

7、采用上述方案,通过与左旋螺纹槽螺纹连接的下降调节横杆控制第一连接块向下位移,与多个第一凸块连接的多个第一连接杆和第二连接杆同步下降,使搅拌叶组件中的部分叶片转动一定角度。

8、进一步的,所述上升调节组件包括螺纹连接于右旋螺纹槽内壁的上升调节横杆,所述上升调节横杆的外壁固定连接有第二连接块,所述第二连接块的外壁固定连接有多个第二凸块,多个所述第二凸块的底部均固定连接有第三连接杆。

9、采用上述方案,通过与右旋螺纹槽螺纹连接的上升调节横杆控制第二连接块向上位移,与多个第二凸块连接的多个第三连接杆同步上升,使搅拌叶组件中的部分叶片转动一定角度。

10、进一步的,所述搅拌叶组件包括设置于第一连接块和第二连接块下方的五角柱,所述五角柱的内壁转动连接有多个转动底块,多个所述转动底块的外壁均固定连接有调节轮,所述五角柱的内壁滑动连接有多个调节齿条,多个所述调节轮的齿牙分别与多个调节齿条的齿牙啮合。

11、进一步的,多个所述转动底块的外壁分别固定连接有多个外倾弧形叶片、多个内倾弧形叶片和底部弧形叶片,多个处于所述外倾弧形叶片位置的调节齿条分别与多个第三连接杆固定连接,多个处于所述内倾弧形叶片位置的调节齿条分别与多个第一连接杆固定连接,处于所述底部弧形叶片位置的调节齿条与第二连接杆固定连接。

12、进一步的,所述五角柱的外壁固定连接有双向小叶片,所述双向小叶片处于五角柱的中下段。

13、采用上述方案,通过罐盖组件输出动力带动五角柱逆时针转动,外倾弧形叶片贴近罐壁以合理的线速度向前运动,将尚未得到混合的各种物料向斜下方推动,与此同时叶片边沿对料浆进行高速剪切、混合,在一定范围内的料浆受力向斜下方运动,形成了沿罐壁倾斜旋转运动的外围料浆流;内倾弧形叶片此时一起同向旋转运动,因其为反向倾斜结构,推动外倾弧形叶片位置以里部分区域的料浆向斜上方运动,形成了反向对流流体,五角柱中下段设置的双向小叶片在旋转运动的过程中,对五角柱附近区域的料浆同时进行上翻、下翻推动、剪切、混合,并在旋转离心力的作用下向外围运动,同时底部设置的底部弧形叶片也在锥形空间内对料浆进行混合搅拌。

14、进一步的,所述罐盖组件包括设置于搅拌罐顶部的密封罐盖,所述密封罐盖的内壁开设有两个进料口。

15、进一步的,所述密封罐盖的外壁固定连接有电机装置,所述电机装置的输出轴固定连接有旋转主轴,所述旋转主轴的外壁与搅拌叶组件的内壁固定连接。

16、采用上述方案,通过设置的罐盖组件,将胶凝材料、尾矿砂从进料口进入搅拌罐内达到设计料位高度,并启动电机装置,电机装置的输出轴经旋转主轴带动五角柱逆时针转动,为搅拌叶组件中的多个叶片提供动力,进行搅拌。

17、进一步的,所述搅拌罐包括与密封罐盖底部卡接的外壳,所述外壳的外壁固定连接有注水管,所述外壳的底部固定连接有出料管。

18、本发明的有益效果:

19、通过设置调节机构,根据料浆的浓度和搅拌过程中的混合状态可通过调节机构对叶片的倾斜角度进行调整,扭动密封罐盖上的螺纹控制杆,通过与左旋螺纹槽螺纹连接的下降调节横杆控制第一连接块向下位移,通过与右旋螺纹槽螺纹连接的上升调节横杆控制第二连接块向上位移,与第一凸块和第二凸块连接的第一连接杆、第二连接杆和第三连接杆分别下降和上升,带动不同位置的调节齿条下降和上升,通过调节轮的转动带动外倾弧形叶片和内倾弧形叶片对向转动一定角度,扩大了叶片的搅拌范围,加速了料浆在搅拌罐内的循环速度,减少了搅拌时间,提高了生产效率。

20、通过启动电机装置,电机装置的输出轴经旋转主轴带动五角柱逆时针转动,外倾弧形叶片贴近罐壁以合理的线速度向前运动,将尚未得到混合的各种物料向斜下方推动,与此同时叶片边沿对料浆进行高速剪切、混合,在一定范围内的料浆受力向斜下方运动,形成了沿罐壁倾斜旋转运动的外围料浆流;内倾弧形叶片此时一起同向旋转运动,因其为反向倾斜结构,推动外倾弧形叶片位置以里部分区域的料浆向斜上方运动,形成了反向对流流体,增加了料浆流之间的相互碰撞、剪切、混合,相比都是同方向交流而言,搅拌混合效率成倍提高。

21、通过五角柱中下段设置的双向小叶片在旋转运动的过程中,对五角柱附近区域的料浆同时进行上翻、下翻推动、剪切、混合,并在旋转离心力的作用下向外围运动,同时底部设置的底部弧形叶片也在锥形空间内对料浆进行混合搅拌,在多种不同结构叶片的共同作用下,搅拌桶内从上到下、从边沿到中心实现了全方位、无死角、立体搅拌混合,保证了膏体料浆的搅拌均匀度和流变特性快速达到设计指标的要求。

- 还没有人留言评论。精彩留言会获得点赞!